用于增强聚合物制品的增强股

文献发布时间:2023-06-19 18:25:54

本申请是申请日为2018年6月25日、申请号为201880043444.X、发明名称为“用于增强聚合物制品的增强股”的申请的分案申请。

技术领域

本发明涉及增强股,增强股特别适用于增强聚合物制品,诸如像例如同步带的带或用作电梯中的张紧构件的带。

背景技术

带是用于通过与从动或非从动滑轮相互作用来传送材料、传递动力或定位物品的人造制品。例如,电梯带用于在电梯中运送人员、V型带用于传递动力、同步带非常适合在机器中准确定位夹具并传递动力。带通常包括坚固的增强件,增强件可被或不被聚合物覆盖来保护增强件。通常,带将具有非圆形的截面,例如,V型带的梯形截面或扁平带的矩形截面。

带的增强件必须满足多个要求:

-增强件不仅必须坚固(即,能够承受较大的纵向力),而且

-它也应具有较高的模量,以防止在张紧带时过度伸长。

-此外,增强件在滑轮上反复运行时,不应蠕变或伸长。

-增强件必须非常柔韧,即,具有低的弯曲刚度,以跟随滑轮的曲率。

-增强件应具有长且可预测的使用寿命,以确保所安装机器的长期发挥功能。

-增强件必须与聚合物护套结合,即,增强件必须粘附或锚固到聚合物护套。这特别重要,因为所有力都从滑轮借助护套传递到增强件。

护套的主要功能是保护增强件、以在滑轮和带之间传递力以及将增强件保持在一起。通常,护套的增强能力比增强件本身的增强能力弱。

带的增强件的历史与其他复合材料(例如,轮胎或软管)的增强件的历史相同。最初使用的是天然纤维(例如,棉或麻),然后使用人造纤维或人变造纤维(例如,人造丝、尼龙、聚酯、聚丙烯和其他有机纤维)。也已经考虑高强度纤维,诸如超高分子量聚乙烯

用于带增强的钢帘线几乎无一例外地是多股类型的。这样的帘线由“m”个单股钢单丝制成,钢单丝被捻合成股,然后将“n”股捻合成“n×m”帘线。流行的构造是3×3,即,将三个单丝捻合在一起成一股,然后将三个这样的股捻合为一个帘线。其他示例是7×7或7×3股。虽然这些构造主要用于同步带,但现在也广泛用于电梯的扁平带(EP2284111B1)。尽管这些类型的构造具有相当好的伸长性能(按照WO2005/043003的教导)、非常好的护套锚固、非常低的蠕变和极好的疲劳寿命,但是它们的模量有些低。

在使用的带中存在大量利用其他类型的帘线代替这些类型的多股帘线尝试:

-GB2252774,其中建议在同步带中使用由至少一层单丝包围的一个或多个单丝的中央芯的层状股;

-WO 2012/141710,其中描述了电梯带,其中增强帘线包括不具有“二阶”螺旋结构(即股)的多个钢单丝。

-EP 1555233 A1,其中第一实施例描述了具有沃灵顿类型的七个股的电梯带。

然而,当以现实面对这些“解决方案”时,它们失败了。主要的障碍是一个或多个中央芯单丝在拉伸和压缩的反复加载循环下从帘线中芯吸出(wick out)。在朝向该滑轮的运动中,驱动带的滑轮使带处于张紧状态。在返回时,由带驱动的滑轮可能会将带置于压缩状态。这些重复的拉伸-拉伸循环在股的芯上引起“蠕动”作用,最终导致移出芯。运动始终沿“前进”方向(即,带运动方向)。芯的芯吸可能导致芯穿透聚合物护套并与滑轮之一缠结,从而导致带完全塌陷。这是“芯迁移问题”。

发现WO 2008/080715中的解决方案解决了芯迁移问题,但是带来了其他缺点。因此,寻找在带中良好地发挥功能(即,未显示出芯迁移)的股的探索尚未结束,并且本发明人探索了另一路线并找到了可行的解决方案。

发明内容

本发明的主要目的是解决增强股中的芯迁移问题。本发明的另一目的是提供一种增强股,其具有高强度/直径比、在带的聚合物护套中显示出良好的粘附性和/或锚固性、并且具有良好的可预测寿命。另一目的是提供生产所述增强股的方法。

根据本发明的第一方面,要求保护一种具有根据权利要求1的特征的增强股。股特别适用于增强复合制品(例如,带、软管、轮胎)中的聚合物。

增强股包括具有芯直径的芯以及围绕所述芯捻合的钢单丝,这使其成为“股”。实际上,“股”包括可以是直的(“零阶螺旋变形”)芯和围绕芯以螺旋形状(“一阶螺旋变形”)形成的钢单丝。这与多股帘线不同,在多股帘线中还存在如下的钢单丝,钢单丝显示出螺旋,其中螺旋的轴线也具有螺旋形状的螺旋(“二阶螺旋变形”)。7×7构造的外部股的外部单丝显示出这样的“二阶螺旋变形”。因此,“股”可以方便地定义为具有零阶和/或一阶螺旋变形的单丝且不具有二阶或更高阶螺旋变形的单丝的帘线。

钢单丝被组织为:

-包括N个第一钢单丝或由其组成的中间层,N个第一钢单丝周向地围绕芯布置。这N个第一钢单丝都具有第一直径。芯直径和第一单丝直径使得在中间层中的第一单丝之间形成间隙。相邻单丝的表面之间的最接近点(即,在垂直于单丝中心线的方向上)之间应留有间隙。

-外层,包括N的2倍(即2N)个钢单丝或由其组成,2N个钢单丝同样周向地围绕中间层布置。

中间层和外层的所有钢单丝均以相同的最终捻距长度(以下简称为“FL”)和方向围绕芯捻合。“最终捻距长度和方向”是指股静止时(即,没有外部力矩或力作用在其上时)的捻距长度和方向,例如在约一米长的一段股上观察到的捻距长度。

因此,股是平行捻距股(也称为“等捻距股”),即包括至少两层单丝的股,所有这些单丝在一次操作中以相同的捻距长度沿相同的方向铺设。所有单丝均具有一阶螺旋变形。

股的特征在于,将钢单丝铺设在一起的最终捻距长度大于闭合捻距长度的两倍且小于其六倍。闭合捻距长度(简称为CL)是中间层的相邻单丝之间的间隙被闭合处(即,单丝彼此接触)的极限捻距长度。因此,增强股的特征在于,最终捻距长度FL在2×CL和6×CL之间(包括边界)。与闭合捻距长度CL相比,最终捻距长度FL的其他范围是:

3×CL≤FL≤6×CL或

3×CL≤FL≤5×CL或

4×CL≤FL≤6×CL

4×CL≤FL≤5×CL。

实际上,当缩短股的捻距长度时,中间层的单丝将趋于靠近在一起,直到它们在闭合捻距长度处彼此接触。限制在于,当施加甚至更短的捻距长度时,中间层单丝将彼此碰撞并径向膨胀,使得芯不再与中间层单丝接触。

闭合捻距长度由芯直径“d

为了完整起见,可以定义具有第一半径的第一外接圆,第一半径与所有第一钢单丝相切。该第一外接圆的半径为(d

优选地,对于根据本发明的增强股,最终捻距长度为增强股的直径的约8至15倍,或更优选地为增强股的直径的9至12倍。

选择该最终捻距长度的优点在于,当增强股受到压缩时,单丝仍具有在中间层内弯曲的空间。如果捻距长度短于2×CL,则第一钢单丝之间没有足够的间隙,并且在受到压缩时被从中间层推出。结果,它们在反复的拉伸-拉伸作用下从增强股芯吸出。

当最终捻距长度FL大于闭合捻距长度的6倍时,增强股失去一致性,并且股在使用过程中可能发生椭圆化。椭圆化是这样的现象:当在滑轮上遭受反复弯曲时,股呈现椭圆形而不是圆形截面。此外,在使用过程中,增强股易于在层之间移动单丝。结果,中间层的单丝可能会与外层的单丝切换位置(这被称为“倒置”)。单丝的倒置可以导致局部疲劳敏感点。

另一优点是,当最终长度按规定被选择时,中间层中的单丝可以在增强股静止时处于张紧状态。因此,如果发生第一单丝断裂(例如,由于反复弯曲),则第一单丝断裂端将彼此远离,并且断裂端被固定在芯和外层单丝之间。因此,它们不会从增强股中出来而留在股中。结果,它们将不会从由股增强的制品(例如,电梯带、同步带或轮胎)中芯吸出。

根据第一优选实施例,外层单丝的直径使得当帘线处于最终捻距长度时,在那些单丝之间不形成间隙。“无间隙”是指间隙小于或等于增强股的直径的1%或更好地甚至小于0.5%或为零。最好在外层中不存在间隙,因为这样可以防止中间层和外层之间的单丝倒置。

根据第二实施例,外层包括:

-第二直径“d

-第三直径“d

在第二实施例的第一版本中,接触第二钢单丝的第二半径等于接触第三钢单丝的第三半径。“等于”表示第二半径和第三半径的绝对差除以第二半径和第三半径的最大值等于或小于2%。

第二实施例的一个更优选版本是当接触第二钢单丝的第二半径不同于接触第三钢单丝的第三半径时。“不同”是指第二半径和第三半径的绝对差除以第二半径和第三半径的最大值大于2%,优选大于4%。

根据第三优选实施例,第二半径大于第三半径。即:第二直径如此大,使得第二单丝从第三外接圆突出。第二半径与第三半径之差应为第二半径的至少2%。如果差大于3%或甚至大于5%,则甚至是更优选的。较大的差导致增强股的表面较不光滑,从而使得增强股能够更好地锚固在聚合物中。而且,减小了中间层的单丝将与外层的单丝倒置的可能性。因为在加工过程中滚动较少,不太圆的增强股也更易于加工。

乍看之下,具有第二和第三优选实施例的特征的帘线可以被分类为沃灵顿类型的构造。但是,它在一些重要方面偏离了沃灵顿:

-中间层在最终捻距长度处显示间隙;

-外层单丝中的2N个单丝与两个不同的圆相切,而不是像沃灵顿构造那样与一个圆相切。

然而,根据本发明的增强股与沃灵顿构造的股具有相同的优点:

-单丝之间的接触是线接触,不是点接触。这对疲劳寿命和增强股的成捻系数有积极影响。成捻系数是在增强股上获得的断裂载荷与在将单丝捻合在一起之前、单丝的断裂载荷总和之比。

-增强股截面的大部分被金属占据。与最大外接圆的面积相比,增强股的金属部分(也称为“填充因子”)至少为70%或高达80%、甚至高达但不等于82.5%。这比沃灵顿股略低一些(沃林顿股很容易获得82.5%的填充因子),但仍足以满足要求。较大的填充因子在有限的外接区域内允许高的断裂载荷。此外,它对增强股的轴向刚度具有积极影响,特别是在增强股的工作区域中,其通常在增强件的最小断裂载荷的2%到10%之间。

-股具有比多股帘线更高的模量。通常,对于多股帘线,模量低于175000N/mm

根据第四优选实施例,数目N等于5、6、7、8或9。更多数目(例如,8或9)的单丝N具有以下缺点:芯必须比其他单丝大得多,就疲劳或迁移而言,这不是优选的情况。芯直径与第三直径的比率变为2.26(N=8)至2.9(N=9)。另一方面,对于小数目的单丝(例如,5),芯变小并且芯直径与第三直径的比率变为1.75,这被认为更好。单丝之间直径的较小偏差比大偏差更好,因为它改进了单丝之间的强度分布。最优选的是N=6(比率1.3)和N=7(比率1.71)。

在第五优选实施例中,芯是单个钢单丝。例如,芯可以是由高强度钢制成的圆形直单丝。

在备选的第五实施例中,芯是包括在其之间具有直段的弯曲部的单个钢单丝。这意味着芯的钢单丝不是直的并且其中具有微小的弯曲。芯的直径“d

例如,芯单丝可以被卷曲(即,呈Z字形),其中弯曲部在左-右-左-右......的方向上交替。在Z字形上可以容易地标识波长。Z字形的波长优选小于增强股的最终捻距长度FL(例如是该波长的一半)。Z字形的振幅可以非常小(例如,可以小于钢单丝直径的一半,但是优选大于钢单丝直径的十分之一)。为避免疑问,“振幅”是指当沿着芯移动时,钢单丝中心相对于芯轴线的最大偏差的两倍。

通过引导钢单丝穿过压折轮(crimper wheel),可方便地将Z字形施加到钢单丝上。“压折轮”就像相互啮合的齿轮对,但是其中的齿是圆形的,并且彼此间隔小段距离,以允许钢丝通过。

在一个备选示例中,可以将两个Z字形状施加到相互正交的方向上。Z字形状的振幅和波长可以不同。在绕其轴线旋转时,芯在平行于芯轴线的平面上的投影将交替显示具有其相关联的振幅和波长的第一卷曲,并且在旋转约90°之后,显示具有其振幅和波长的第二卷曲。在两个位置之间,两个卷曲重叠并且形状看起来不规则。

作为其他示例,单Z字形变形的钢单丝或双Z字形变形的钢单丝也可以与增强股相同的最终捻距长度进行捻合。

在另一备选示例中,单个芯钢丝可以具有带有向外定向的弯曲部的螺旋形状。螺旋形状的捻距长度优选等于增强股的最终捻距长度FL。弯曲部之间的轴向距离优选地小于最终捻距长度FL的一半,例如,弯曲部之间的轴向距离约为FL/N,N为中间层单丝的数目。同样,振幅(在这种情况下为将与芯外接的圆柱体直径减去钢丝直径)在钢丝直径的0.5到0.1倍之间。可以通过在芯单丝绕其轴线旋转的同时将钢单丝引导过多边形变形轮来获得芯单丝形状。

具有包括的弯曲部的单个钢单丝的芯的优点包括:弯曲部为芯提供了用于优选屈曲的位置,弯曲部在其间具有直区段。如果(通过使用增强股的任何方式)芯被压缩,则弯曲部会首先屈服并允许芯钢丝以受控方式减小其轴向长度。如果弯曲部不存在,则直钢丝在更长的距离上积累压缩力,以至于甚至可能将芯钢单丝推出增强股外部。

获得抗压缩芯的一个备选方法是干脆避免零阶螺旋变形的单丝(即,直单丝)。

避免芯中存在单个直单丝的一个方式是将芯提供为包括两个或三个或四个芯钢单丝的股,这是第六优选实施例的主题。最优选为两个或三个(例如,三个)。这些芯钢单丝以与增强股的最终捻距长度FL不同的芯捻距长度而被捻合在一起。优选地,芯捻距长度比FL短(例如,为FL的一半)。芯捻距方向可以与增强股的捻距方向相反,但是更优选相同的捻距方向。由于两个、三个或四个芯钢单丝成股,因为钢丝具有螺旋变形,所以它们可以更好地承受压缩。

甚至更优选的是不具有零阶螺旋变形单丝的等捻距构造(即,在整个芯中没有直的钢丝)。一个非常优选的实施例是12丝半沃灵顿构造(包括存在3个单丝捻合在一起的芯-芯)。“芯-芯”应解释为“芯股的芯”。在由单丝形成的凹部中,嵌套了3个较大的外部单丝。在3个较大的外部单丝的每对之间,放置较小的单丝对。在US 4829760中给出了一个示例,在此通过引用将其整体并入。另一同样优选的实施例是9丝半沃灵顿结构(包括3个细丝的芯-芯和中等尺寸和大尺寸交替的六个丝的护套)。在US 3358435中描述了这样的帘线。

备选地,在第七优选实施例中,芯可以是包括芯-芯和5、6或7个芯外单丝的股。芯外部钢单丝以不同于增强股的最终捻距长度的捻距长度围绕芯-芯捻合。优选地,芯捻距长度小于增强股的最终捻距长度FL。芯捻距方向可以与增强股的捻距方向相反,但是优选为相同的捻距方向。在备选的第七实施例中,芯-芯可以是直的单个钢丝或可以是具有弯曲部的单个钢丝,在弯曲部之间具有直区段。芯-芯具有非常细的直径和/或具有弯曲部,因此可以更好地承受压缩。备选地,芯-芯也可以是股(例如,3×1股)。

在备选的第七实施例中,可以考虑诸如现有技术已知的16沃灵顿类型(1+5+5|5)、19沃灵顿类型(1+6+6|6)、甚至22沃灵顿类型(1+7+7|7)的芯构造。甚至更优选的是,芯以与本发明相同的方式偏离沃灵顿类型的构造,这是因为存在第二闭合捻距长度,第二闭合捻距长度是芯的中间捻距长度的第二最终捻距长度的两倍至六倍之间。

在更进一步的第八实施例中,芯本身可以是诸如1+6+12或3+9+15的层状帘线,其中每个连续的单丝层围绕芯或中间形成股捻合,中间形成的股具有与增强股不同的捻距长度,但优选具有与增强股相同的捻距方向。在所有优选的实施例中,钢单丝被提供有金属涂层或金属涂层合金。此类合金可用于赋予钢防腐蚀保护或使单丝粘附到聚合物上或合并两者(防腐蚀和粘附)。抗腐蚀涂层例如是锌或锌铝合金。最优选的是如EP 1280958中所述的低锌热浸涂层。这样的锌涂层的厚度小于2微米、优选小于1微米(例如,0.5微米)。在锌涂层和钢之间存在锌铁合金层。

当增强股用于增强橡胶时,优选的金属粘附涂层是例如黄铜涂层(铜锌合金)。也可以使用所谓的“三元黄铜”(例如,铜锌镍(例如,以重量计64%/35.5wt.%/0.5wt.%)和铜锌钴(例如,64wt.%/35.7wt.%/0.3wt.%)或者无铜粘附系统(例如,锌镍或锌钴)。

作为金属涂层的备选或作为金属涂层的附加,增强股被提供有有机涂层或底漆。注意,增强股整体上可以被提供有有机涂层或底漆是足够的,即,芯或中间层单丝不需要涂有有机涂层或底漆。换言之:例如在申请EP2366047中所述,仅增强股的外表面必须提供有有机涂层或底漆。

选择底漆来改进与聚合物的粘附,其中打算使用增强股。典型的有机底漆是酚醛树脂、环氧树脂、氰基丙烯酸酯或丙烯酸基(例如,以

然而,这些涂层相对较厚(超过一微米)并且可能需要相当长的处理时间。因此,优选选自以下组中的纳米级有机涂层,该组包括或由有机官能硅烷、有机官能锆酸酯和有机官能钛酸酯。优选但非排他地,有机官能硅烷底漆选自下式的化合物:

Y-(CH

其中:

Y表示选自-NH

X表示选自-OR、-OC(=O)R’、-Cl的硅官能团,其中R和R′独立地选自C1-C4烷基(优选-CH

n是0至10之间的整数(优选0至10,最优选0至3)。

上述有机官能硅烷是可商购的产品。这些底漆特别适于利用聚氨酯获得粘附。有机涂层的厚度小于1微米(优选小于500纳米,例如5至200nm)。该尺寸的薄涂层是优选的,因为它们以保形的方式跟随增强股的外表面并且由于其薄度而不会阻碍聚合物填充在外层单丝之间的谷中。

对于所有实施例,无论是否优选、无论是备选或附加,以下内容均有效:

每当在本申请中提及“钢单丝”时,是指直径在0.02mm至0.40mm之间、更优选在0.04mm至0.25mm之间或在0.10mm至0.200之间的基本上圆形的钢丝。注意,这些单丝比用于制造针对重的钢丝绳(直径大于12.7mm的绳)的沃林顿型股的单丝要细得多。因为钢丝太粗,以至它们很容易承受很大的压缩而不会移动,所以不会发生芯迁移的问题。

“钢”是指任何类型的钢。优选使用普通碳素钢。这种钢通常包含的最低碳含量为0.40wt%C或至少0.70wt%C,但最优选为至少0.80wt%C、最大1.1wt%C,锰含量为0.10至0.90wt%Mn,硫和磷的含量各自优选保持在0.03wt%之下;还可以添加附加微合金元素,例如,铬(含量高达0.2至0.4wt%)、硼、钴、镍、钒(非穷举性枚举)。可以超过2000MPa、优选高于2700MPa的强度来生产这样的碳钢单丝,而现在超过3000MPa的强度正变得越来越流行并且对于超过3500MPa的强度正在取得进展。还优选的是不锈钢。不锈钢包含最少12wt%的Cr和大量的镍。更优选的是更适合于冷成型的奥氏体不锈钢。最优选的成分在本领域中已知为AISI(美国钢铁协会)302、AISI 301、AISI 304和AISI 316或根据EN 1.4462已知的双相不锈钢。

根据本发明的第二方面,公开了一种制造增强股的方法,方法包括以下步骤或由以下步骤组成:

-提供具有芯直径的芯。芯可以是直的单个钢丝,具有弯曲部、在弯曲部之间包括直的区段的单个钢丝,具有捻合在一起的2个、3个或4个钢单丝的股,或如本发明第一方面所述的任何其他芯;

-提供具有第一直径的N个第一钢单丝。数字“N”优选等于5、6、7、8或9,更优选等于5、6或7。

-提供N个第二钢单丝,第二钢单丝具有第二直径,第二直径大于所述第一直径;

-提供N个第三钢单丝,第三钢单丝具有第三直径。可以选择第二和第三钢单丝,使得在增强股的最终捻距长度处、外层的单丝之间不存在间隙;

工字轮上提供芯以及第一、第二和第三钢单丝。

-将芯、N个第一钢单丝、N个第二钢单丝和N个第三钢单丝以一个捻距方向和捻距长度捻合,使得N个第一钢单丝形成中间层,N个第二钢单丝和N个第三钢单丝形成外层,并且其中N个第二层钢单丝和N个第三层钢单丝在外层中占据交替的位置。

可以通过以下方式之一将芯与第一、第二和第三钢单丝捻合:

·通过成捻(cabling):在成捻期间,钢单丝本身在股的每个捻距长度上不接受捻合。

·通过双捻(bunching):在双捻期间,钢单丝在股的每个捻距长度上获得一圈360°捻合。

该方法的特征在于,在捻合期间,股的捻距长度被中间地缩短至中间捻距长度。该中间捻距长度在闭合捻距长度与最终捻距长度的83%之间。此后,将钢单丝再次解捻至最终捻距长度。中间捻距长度必须保持大于或等于闭合捻距长度。闭合捻距长度与以前一样是中间层中的第一钢单丝相互接触处的捻距长度,或者换句话说,当这些钢单丝之间的间隙闭合时的捻距长度。最终捻距长度是在收线工字轮交付时在股上观察到的捻距长度。最终捻距长度为闭合捻距长度的2至6倍(包括边界值)之间。中间捻距长度的其他优选范围是:

-在闭合捻距长度至最终捻距长度的80%之间;

-在闭合捻距长度至最终捻距长度的75%之间;

-在闭合捻距长度至最终捻距长度的66%之间。

在捻距长度中间缩短期间,发生以下情况:

-中间层中的第一钢单丝具有足够的空间来捻合,同时吸收第一额外长度;

-外层单丝彼此碰撞,将“张开”,即,股中心与外层之间的径向距离增加,导致吸收第二额外长度,第二额外长度大于第一额外长度;

当随后将股解捻至最终捻距长度时,外层单丝夹持中间层单丝,并且当单丝达到最终捻距长度时,使中间层单丝处于张紧状态下。中间层单丝的张紧是理想的情况,因为它抵消了中间层压缩的发生。

在该方法的另一优选实施例中,当增强股处于中间捻距长度时,外层的第二和第三钢单丝朝向中间层径向压缩。

根据本发明的第三方面,要求保护一种根据所描述的任何方法生产的增强股。增强股具有以下性质,当其被切割时,至少中间层的第一钢单丝缩回、回拉、在切割端相对于外层进入增强股。芯也可以缩回帘线中。

附图说明

图1示出了类型为1+6+6|6的现有技术沃林顿构造的截面。

图2示出了本发明的类型为3+6+6|6的增强股在最终捻距长度处的截面;

图3示出了图2的本发明的增强股在闭合捻距长度处的截面;

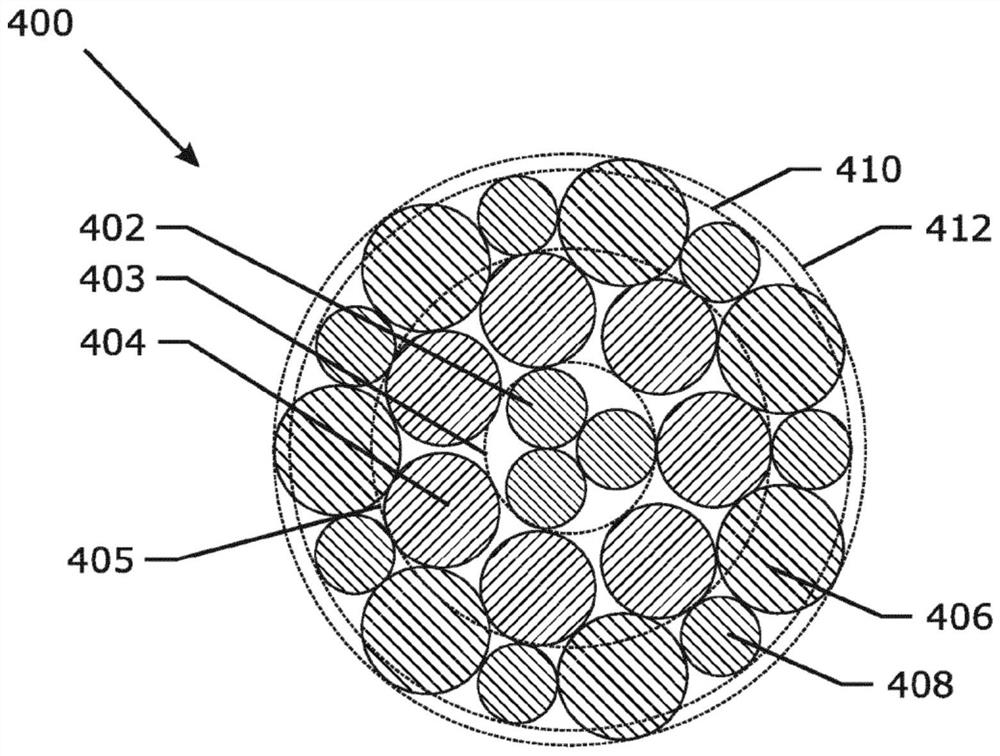

图4示出了类型为3+7+7|7的增强股在最终捻距长度处的本发明备选实施例的截面;

图5示出了类型为(1+6)+7+7|7的增强股的本发明另一备选实施例的截面。

图6示出了具有增强股的本发明的电梯带的截面;

图7示出了实现本发明的方法来制造增强股的方法。

图8示出了增强股的一个实施例的截面,其中芯具有相等捻距构造。

在附图中,各个实施例的类似元件带有相同的个位和十位。百位指代附图编号。

具体实施方式

当将本发明付诸实践时,必须考虑以下限制:

-包含钢单丝的钢帘线的“构造”仅由单丝直径、捻距长度和单丝在截面上的布置方式确定;

-钢单丝的直径可以测量至高达微米(μm)。圆形单丝的直径是最大和最小卡尺直径的平均值。最大和最小卡尺直径之间的差异小于7μm的单丝被视为“圆形”;

-相对于标称直径,钢单丝的直径公差为-4至+4微米(μm)。因此,直径差显示为小于8μm(不包括8μm)的两个单丝将被视为具有相同的直径;

-捻距长度的公差在标称值的-5%到+5%之间。捻距长度根据由BISFA(国际人造纤维标准化局)发布的“国际公认的钢帘线测试方法(Internationally agreed methodsfor testing steel tyre cord)”、第E4章“捻距长度和方向的确定(Determination ofLength and Direction of Lay)”确定。

-确定在帘线的截面上单丝的布置。在浇铸到环氧树脂中以固定单丝的至少10cm的帘线样本的中间处截取截面,将带有帘线的树脂垂直于帘线切割并抛光。

-基于测得的芯直径以及中间层单丝的直径和数目,根据公式{1}来计算闭合捻距长度。

图1示出了已知的沃灵顿股100的截面。它包括芯102,芯102由6个第一钢单丝104围绕,6个第一钢单丝104在中间层中周向地围绕芯布置。在这种情况下,芯是具有芯直径的单个钢单丝。6个第一钢单丝104均具有第一直径。外层包括周向地围绕中间层布置的12个单丝。所有单丝都以相同的最终捻距长度和捻合方向围绕芯捻合。外层钢单丝中的6个(标记为106)具有第二直径,其余六个外层钢单丝108具有第三直径。第二和第三直径被选择成使得外层的所有单丝均与单个外接圆110相切。

股的总直径为3mm。芯直径为663μm,第一直径为651μm,第二直径为519μm,第三直径为681μm。单丝的捻距长度为24mm(即,股直径的8倍)。最大直径与最小直径的比率为1.312,且填充系数为81.8%。在中间层的单丝之间不存在间隙。这种股是众所周知的电梯钢丝绳的外部股。

图2示出了根据本发明的第一实施例200(“dW21”)。它具有芯203,芯203包括直径尺寸为120μm、在Z方向上以3.8mm的捻距捻合的三个单丝202。芯203因此具有259μm的直径“d

从公式{1}得出,闭合捻距长度CL为2.56mm。在该捻距长度处,中间单丝之间的间隙闭合。在最终产品中,芯、中间层单丝和外层单丝捻合在一起的最终捻距长度为10mm。因此,最终捻距长度在2×CL(即,5.12mm)和6×CL(即,15.36mm)之间。

事实证明,该增强股是对众所周知的用于增强同步带的多股帘线7×3×0.15的重大改进。后者由在S(备选地Z)方向上以8毫米的捻距捻合在一起的7个股组成,其中每个股由在Z方向(备选地S)上以9毫米捻合在一起的三个单丝组成。注意,dW21和7×3×0.15具有相同数目的单丝。

表1示出了两者主要参数的比较:

表1

其中“MBL”是指“最小断裂载荷”。这是基于6-sigma统计变化可以预期的最低断裂载荷。出于本申请的目的,它被设置为比实际断裂载荷低7%。

其中“在MBL的2%到10%之间的轴向刚度”(EA)是指MBL的2%到10%之间的载荷差ΔF(以N为单位)除以这些点之间的伸长差(以%为单位)Δε的比率。这是增强股在工作区域中伸长的重要计量。式中:ΔF=(EA)Δε。

“线性区域的模量”在载荷伸长曲线的线性区域(例如,在MBL的10%之上的区域)中得出。

当在诸如电梯带或同步带的带中使用时,根据本发明的增强股具有以下有利特征:

每个直径的强度要高得多,这意味着对于带中相同的增强型帘线节距,可以获得更高的强度!实际上,dW21的强度几乎是7×3×0.15的强度的两倍。这是由于增强股中为线接触而不是多股帘线中的点接触。这也为使用更高抗拉强度的单丝提供了可能性。

与多股帘线相比,在带的工作区域中,增强股的轴向刚度更大。这是重要的改进,因为对于相同数目的帘线,带的伸长率降低。

令发明人惊讶的是,增强股在带的扩展测试中未显示出任何芯迁移。确实,先前对沃林顿型帘线的试验(如图1所示,但尺寸较小)不可避免地显示出芯迁移。

发明人将此归因于两个主要特征:

-3×1股中存在的芯的使用。单丝的螺旋形状比单个直的单丝承受更大的压缩。

-在中间层中存在间隙允许存在于其中的钢单丝处于稍有不同的位置,从而吸收压缩,而不会芯吸出。

图4示出了N等于7的增强股400的另一实现方式“dW24”。它由以下公式描述(括号表示不同的捻合步骤,数字表示单丝的直径,以毫米为单位,下标表示最终捻距长度和方向,以mm为单位):

[(3x0.18)

芯403是3个0.18单丝402在“s”方向上以5.6mm的捻距捻合在一起的3×1股。在芯403周围,存在第一直径为0.260mm的7个钢单丝404的中间层。在外层中,0.285mm的单丝406与0.18mm的单丝408交替。同样可以是镜像(所有捻距方向倒置)。

重要的几何特征在下表2中标识:

表2

在表3中,将该增强股的机械性能与非常流行的用于增强电梯带的直径为1.6mm的7×7构造(参见US 6739433)的机械性能进行了比较。

表3

尽管7×7/1.6具有更大的直径,但是在工作区域(MBL的2%到10%)中的轴向刚度低于本发明的增强股。对帘线进行测试,并且没有显示出芯迁移。

图5、表4描述了具有以下构成的另一实施例:

[(0.24+6×0.23)

公式的读取方式应与前面的示例相同。镜像(全部沿“s”方向)将具有等同的性质。

表4

当将机械数据与相等直径的1.8mm的7×7进行比较时,得出下表5:

表5

对于1.80mm的相同直径,获得了更高的断裂载荷。而且,在MBL的2%到10%之间的工作区域的轴向刚度要高得多。这导致在例如带的工作区域中使用增强件的区域中轴向刚度更高的表现。

在该实施例的备选方案中,(1+6)芯被以下类型的等捻距构造代替:

[(3x0.18+3x0.15|0.22|0.15)

具有这种芯的增强股的截面在图8中描绘。外层的单丝如图5那样所示。仅芯不同。芯-芯由直径为0.18的三个单丝801形成。标记3×0.15|0.22|0.15表示芯外层由每组三个单丝的三个组形成:较大尺寸的中间单丝(0.22mm,表示为802)、两个直径较小的相邻单丝(0.15毫米,表示为811)。这形成直径为0.70毫米的相当圆的芯。

在所有以上示例中,以每千克股5克的涂层重量对钢丝进行热浸镀锌。

图6示出了利用根据本发明的增强股604增强的这种带600。这是适合用作电梯带的平型带。它的宽度“W”为38.5毫米,厚度为“t”为4.5毫米。10个增强股604在带600的长度上彼此平行地延伸。镜头606示出了根据dW21实施例的增强件。股之间的节距“p”(中心到中心)为3.25毫米(即,约为增强股直径的2.5倍)。它们通过聚氨酯的聚合物护套602保持在适当的位置。带的断裂载荷为30kN。

尽管由于不同的第二半径和第三半径,增强股dW21确实具有一些表面粗糙度,但是该表面粗糙度远小于例如7×7型帘线的表面粗糙度。尽管对于7×7的帘线,粘附绝对不是必须使用粘合剂,但事实证明使用有机底漆来促进根据本发明的增强股与聚合物护套之间的粘附性确实是有益的。对于所述情况,使用有机官能硅烷。从带拉出12.5毫米长的增强股需要650N。因此,每单位长度的粘附力为52N/mm,大于增强股直径的30倍,即嵌入股每毫米为39N。

同步带以与带600几乎相同的方式建立,不同之处在于带的一侧具有用于与带齿滑轮接合的齿。关于电梯带的其他考虑也适用于这种带。

现在将通过图3和图7描述制造增强股的方法。图7以其最一般的形式示出了方法700。捻合设备702将中间层724的N个第一钢单丝以及N个第二钢单丝726和N个第三钢单丝728围绕芯722以一定的最终捻距长度(利用阴影线表示)706(在Z方向)捻合。股704是该操作的结果。捻合设备702可以是作为本领域中已知设备的成捻机或双捻机。

然后,该股704被引导通过第一扭力限制滑轮组708、假捻器712和第二扭力限制滑轮组716。扭力限制滑轮和假捻器在本领域中是已知的。在扭力限制滑轮708和假捻器712之间的区域中,如阴影线710所示,增强股的捻距长度缩短至中间捻距长度。这样,形成了中间增强股705。当前进直到假捻器712之后,中间捻距长度再次在扭力限制滑轮716之后被拉长至最终捻距长度714(等于706)。最后,增强股715缠绕在线轴718上。

当考虑第一实施例时,在704处的截面如图2所示。当现在进入扭力限制滑轮708和假捻器712之间的区域时,当假捻器在从扭力限制滑轮708侧观看时的顺时针方向旋转时,捻距长度将缩短。因此,图2的截面将演变为图3的截面。图3示出了第一实施例的截面,但是处于比最终捻距长度短的捻距长度,在该情况下中恰好处于闭合捻距长度。中间层单丝304绕芯303缠绕,而中间层单丝没有径向运动,达到中间层单丝之间不形成间隙的程度。

然而,在外层中,第二和第三钢单丝之间没有足够的空间,并且外层只能在向外方向上移动。单丝被迫至由圆314和半径“R”指示的径向外部位置。当现在离开假捻器712时,外层将保持中间层并将在从假捻器712到扭力限制滑轮716的区域中对其拉伸。由于该原因,中间层处于优选的应力状态的张力下。同样在该区域中,额外的捻度从增强股去除,并且股呈现其最终捻距长度。增强股的截面返回图2中所示的情况。请注意,中间股的捻距长度必须始终比最终捻距长度短,否则将不会产生这种有利效果。

通过朝向中间层径向压缩外层钢单丝可以进一步改进效果。例如,这可以通过引入压缩装置720来完成,压缩装置720可以是滑轮形式(例如,扭力限制滑轮)、矫直机或甚至具有正确直径的缆绳模具。

在该方法的备选实施例中,捻合设备702可以是简单的放线单元,其放出显示芯迁移的产品。通过使用相同的方法处理现有的帘线,可以校正帘线而不显示芯偏移。当然,增强股的结构特征必须根据权利要求,否则该方法将不起作用。

当切割增强股的端部时,因为中间层将相对于单丝的外层缩回到切割端部中,所以该方法的使用是可认识到的。这是中间层单丝的优选应力状态。