重型无接头钢丝绳圈的机械化生产设备

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及钢丝绳吊索的生产制造设备领域,尤其是一种重型无接头钢丝绳圈的机械化生产设备。

背景技术

在海洋工程生产实践中有一个非常重要的产品:重型钢丝绳吊索-无接头绳圈(以下简称:重型无接头钢丝绳圈、或无接头钢丝绳圈、或钢绳圈),凸显其经济和战略价值。无接头绳圈以整根钢丝绳为原料、通过特殊工艺编织盘结加工而成的一种环形索具。在吊装空间狭窄、吊装力学特性要求严苛、超特大工件等吊装作业要求时,有着不可代替的重要作用。从拓扑数学概念上讲,无接头绳圈是一个纽结环,环体截面呈现1绳芯+6绳股的结构特征,绳芯和绳股是同一根钢丝绳盘结编织,且自由状态下绳束截面中心点的连线必须处于同一个平面。无接头绳圈的显著特点是适用于特殊苛刻环境下的大件吊装的特殊要求,特别适用于空间有限或特大型吊装作业。在海洋工程和石油工程如码头、大型船舶舰艇、钻井石油平台等,其应用范围广,很难用其他方式替代,且是消耗品,到一定使用次数寿命就必须淘汰更换。

一些产品参数要求绳圈截面直径接近1米,长度数百米,单重数百吨。轻微型绳圈尚可人工编织,但重型绳圈就很难靠人工独立完成。对于稍具体量的产品,行业里目前基本上是配合起重吊车,靠体力抽掏往返,效率低速度慢质量不能保证,松紧不一外形曲张散乱,而且无法编制出合格的特型超大规格的绳圈产品。

国内外一些厂商曾经进行过生产设备的探索性研制,目前仅有试验性设备可以进行纤细截面直径的小微型绳圈产品试生产。中型产品尚未涉及,重型产品更是空白。现有技术的绳圈产品生产设备的主要不足是:设备上的一组牵引导轮将待绕制的绳圈撑开,导轮轮缘被加工成凹槽以容纳嵌合绳圈的绳束。根据行业标准和设计规范,高柔性的钢丝绳导轮直径不小于钢丝绳截面直径的18倍,普通钢丝绳导轮直径不小于20~25倍。对于截面呈现1绳芯+6绳股多股捻合特征的绳圈产品来说,导轮直径要取更大的数值。在生产较大截面直径绳圈产品时,导轮直径将会是一个非常巨大的尺寸。例如在生产截面直径600mm的绳圈产品时,单个导轮直径不得小于φ12米,作为机械设备来说这已经是不可企及的,而且导轮轮缘槽型也要根据绳束的截面直径相应变更,过大的槽型导致绳束打滑,过小槽型导致嵌顿卡死。

还有一个不足在于:不同长度的绳圈产品牵引导轮布局要做相应调整以适应,灵活性不足。在保证绳束截面直径的情况下,空间上要容纳这一组牵引轮、故无法做出钢丝绳圈的环长度比较小的产品,环长度较小的钢丝绳圈恰恰是工程需求量最大。另外受限于牵引导轮,绳圈产品在生产过程中会双向弯曲。事实上,在钢丝绳圈的生产和储运过程中,反曲形变非常有害。钢丝绳圈的长度单重非常大,所以牵引导轮收到的张拉力非常高,截面直径600mm的绳圈跨度6米,张拉力100吨,下垂挠度仍然达到300mm,所以采用牵引轮方式必将导致庞大笨重的设备结构。

综上所述,现有技术在大截面直径钢丝绳圈产品的机械化设备加工,希望突破困难极大。所以,现有技术所进行的机械化钢丝绳圈生产设备基本局限于轻微型小直径产品。中型绳圈产品的生产制造还是以人工人力,辅以起重机行吊,将绳股或绕在卷盘上的绳股往复穿绕。重型产品依靠此方法更是困难,若采用人工编织这类尺寸重量较大的单体产品极其困难,且效率低品质无法保证、性能参数不一致,质量和参数均无法保证。

发明内容

本发明要解决的技术问题是:克服现有技术中之不足,提供一种重型无接头钢丝绳圈的机械化生产设备。

本发明解决其技术问题所采用的技术方案是:一种重型无接头钢丝绳圈的机械化生产设备,与地坪地基安装连接,包括:

主回转架,所述主回转架沿主回转轴线方向具有容纳钢绳圈绳束穿过的贯通区域以及位于贯通区域两端的盘状支撑部,所述盘状支撑部的轴线与主回转架的回转轴线共线,盘状支撑部的外周面上设有一圈外沿部;

托轮组件,所述托轮组件与外沿部接触,外沿部由托轮组件支撑,且主回转架能够沿盘状支撑部的轴线旋转且能够被动力驱动旋转;

括架,所述括架的括架回转轴线与主回转架的主回转轴线平行,且括架位于两个盘状支撑部之间,括架内有绳股储存卷盘,绳股储存卷盘的芯轴与括架连接,芯轴的中心轴线与括架回转轴线共面且垂直;

两个轴头,两个所述轴头沿括架回转轴线方向的前后两端相对设置,且两轴头轴中心线与括架回转轴线共线,所述轴头与主回转架连接并能够相对于主回转架进行主动旋转,趋近于钢绳圈绳束移动出口方向的轴头是空心轴,待编织的绳股从绳股储存卷盘上退绕并穿过空心轴的中空空间,与绳圈绳束进行合流汇入,以完成缠绕盘结工作。

进一步地,所述盘状支撑部上开设有长方形槽口,所述外沿部上开设有缺口,所述长方形槽口、缺口与贯通区域连通,所述贯通区域所包络的最小柱形直径大于最大钢绳圈绳束的截面直径,且长方形槽口的宽度大于最大绳圈绳束的截面直径。

更进一步地,所述外沿部与托滚组件接触并使主回转架获得支撑,托滚组件包括支撑盘状支撑部的托滚轮,所述托滚轮为至少为8只,分为2组,并且每组托滚轮以通过主回转轴线的垂直平面做基准对称布置,且相邻的托滚轮之间的距离小于外沿部的缺口距离。

更进一步地,所述主回转架的主回转驱动装置包括固定位置安装的电机减速机和传动副。

更进一步地,所述传动副为电机减速机输出轴将扭矩通过托轮组与圆盘沿接触摩擦传递力做功的摩擦副,或电机减速机输出轴端安装齿轮与主回转架上相应设置的齿轮副,或电机减速机输出轴端安装销轴牙轮与回转架上相应设置的销轴副,或齿形带或链轮传动副。

进一步地,所述括架在被主回转架抱持着做公转运动进行穿绕时,其还能够沿着两轴头的共轴线为旋转中心、相对主回转架进行自转旋转。

更进一步地,所述括架的回转驱动装置为减速电机,所述减速电机安装在临近括架后轴头的盘状支撑部上,减速电机的输出轴与后轴头共轴线且连轴传动。

更进一步地,所述括架的回转驱动装置为减速电机,所述减速电机安装在临近括架后轴头的盘状支撑部上,减速电机的输出轴通过传动副驱动括架旋转。

进一步地,所述绳股储存卷盘包括工字轮,待编织缠绕的绳股预先单层或多层呈紧密螺旋形缠在工字轮里,工字轮通过芯轴与括架连接。

更进一步地,所述芯轴上工字轮与括架的连接处设有阻尼装置,以控制绳股储存卷盘的退绕速度和绳股张力。

进一步地,还包括拖曳机构,所述拖曳机构将钢绳圈处于主回转架贯通空间的绳束部分抽出。

更进一步地,所述拖曳机构包括由一组动力驱动产生转动力矩的表面铸有花纹的辊轮部件,所述辊轮部件环绕向心压紧绳束,辊轮部件最少设置2套,至少一个辊轮部件配置有旋转驱动装置。

更进一步地,所述拖曳机构还包括轮式移动设备。

进一步地,所述主回转架上安装有配重块。

本发明的有益效果是:本发明能够生产的绳束截面直径范围宽广、尤其是可以做到非常巨大的绳束截面直径;同时可以生产绳圈环周长的范围宽广,尤其是无关绳束截面直径;绳圈环周长最大长度仅仅取决于蛇形弯曲铺放场地大小,最小长度因为没有牵引张紧轮内撑,可以最小做到主回转架贯通空间轴向长度尺寸的2.n倍(n∈N,N={0,1,2...9});

本发明在不进行设备硬件结构配置变动的情况下,可以生产质量稳定可靠,性能参数一致性高的宽范围截面直径和宽范围环周长的钢丝绳圈产品;效率高、节能环保;尤其能够轻松生产特大超重型绳圈产品;

机械化生产取代手工和人力,所带来的技术进步意义深远。

附图说明

下面结合附图和实施例对本发明进一步说明。

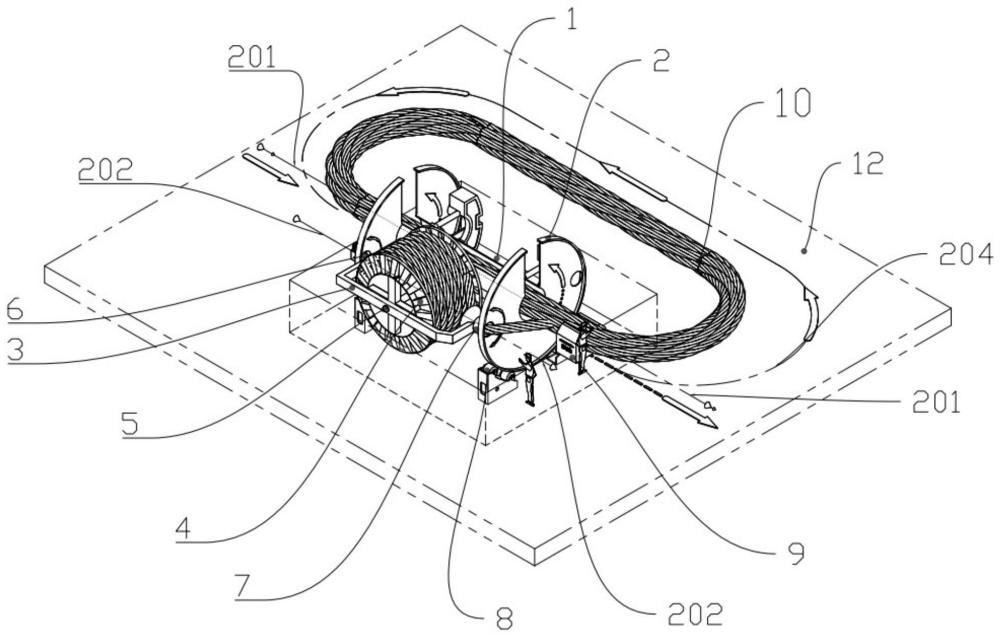

图1是本发明的左轴测视图。

图2是本发明的右轴测视图。

图3是本发明的左视图。

图4是本发明的前视图。

图5是本发明的俯视图。

图6是本发明中钢丝绳圈绳束的结构示意图。

图7是本发明中主回转架一种实施方式的结构示意图。

图8是本发明中主回转架另一种实施方式的结构示意图。

图9是本发明中主回转架和括架同时转动是的轨迹线示意图。

图10本发明中拖曳机构一种实施方式的结构示意图。

图中:1.主回转架,2.外沿部,3.括架,4.绳股储存卷盘,5.芯轴,6.后轴头,7.前空心轴头,8.托滚轮,9.拖曳机构,10.钢丝绳圈,11.配重,12.地坪地基,13.主回转驱动装置,14.回转驱动装置,201.主回转轴线,202.括架回转轴线,203.绳束截面中心法线,204.绳束中心环线,205.绳股储存卷盘的运动轨迹线,206.绳圈运动方向矢量,301.绳芯,302.绳股,303.绳束;501.贯通区域。

具体实施方式

现在结合附图和优选实施例对本发明作进一步的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1~5和图7所示,主回转架1由一个单侧开槽的管型构件作为支撑和连接,连接两端的盘状支撑部,主回转架1中心部位有贯通区域501,允许钢绳圈绳束303穿过,两端盘状支撑部上分别有2个孔同轴且与括架回转轴线202共线、该2个孔用以安装括架3的后轴头6和前空心轴头7,主回转架1两端盘状支撑部与外沿部2固定连接,外沿部2留有缺口是非封闭的圆环,主回转架1两端盘状支撑部上留有槽口,外沿部2的缺口、和盘状支撑部的槽口、以及管型构件的单侧开槽在空间关系上连通用以加工过程中绳束的放入和取出。

主回转架1上的外沿部2与一组托滚轮8接触并获得支撑,每个外沿部2接触的托滚轮8不少于4只、且外沿部2相邻之间的间距不小于外沿部2开口距离,以确保当外沿部2滚动时开口部分平滑桥接过渡。将要缠绕盘结在绳束303上的绳股302预先螺旋状绕在绳股储存卷盘4里,并从前空心轴头7里穿出,汇入并缠绕在绳束303上。绳股卷盘通过芯轴5与括架3连接,括架3的后轴头6与前空心轴头7与主回转架1相应的2个安装孔轴座连接。主回转架1动力旋转时,括架3可以动力旋转,且主回转架1和括架3的旋转分别独立可控。

在本实施例中,括架3的回转驱动装置14是减速电机,安装在主回转架1上且动力输出轴与后轴头6连接并传递扭矩。

本实施例中,主回转架1的主回转驱动装置13是安装在托滚轮8的框架上并将旋转扭矩传递到2个以上的托滚轮8上以保证外沿部2缺口通过时扭矩正常传递不间断,托滚轮8以接触并摩擦外沿部2外圆的踏面方式驱动;托滚轮8与外沿部2的摩擦传递动力的方式是圆弧面摩擦副。

拖曳机构9拖动绳圈环10从主回转架1的贯通区域501抽出,连带拖动将汇入的绳股302拖出,使绳股储存卷盘4上预先缠绕好的绳股被动退绕,绳股储存卷盘4同时被动退旋。绳股储存卷盘4与件括架3之间有阻尼和刹车用以调节绳股张进力。

主回转架1能够沿主回转轴线201旋转、绳股储存卷盘4沿主回转轴线201旋转,用以产生将绳股缠绕在绳圈环10上的动作。绳股储存卷盘4在主回转轴线201被动旋转时,自身亦沿括架回转轴线202主动旋转,上述2个运动复合作用下,绳股储存卷盘4的运动轨迹线205如图9所示,绳股储存卷盘4沿主回转轴线201旋转为缠绕动作,沿括架回转轴线202旋转为加捻动作。加捻旋转可以顺时针或逆时针,或者零值旋转。加捻比率同样可以根据客户要求的产品参数进行设定,以取得最佳产品质量特性。

如图8所示,为主回转架1的另一个实施方式,本实施例中,中部开槽的管型构件做连接,两侧相对的板件用以安装支撑括架轴头的轴承座,外沿部2另外连接在一个独立于主结构框架体的圆板构件上。由于不受主回转架1的附件如配重11的安装空间限制,外沿部2可以小于主回转架1工作时的回转扫掠包络园直径。主回转架件1的主回转驱动装置13为做动力的电机减速机输出轴上安装有传动副主动端,主回转架1上安装有传动副从动端,驱使件主回转架1旋转;传动副可以是齿轮副,销齿副,皮带等方式。

在进行生产时,拖曳机构9拖动钢绳圈沿环形路径进行环绕行进,在环绕行进中,钢绳圈的一端从主回转架1的贯通区域501出口处被抽出,贯通区域501入口处的绳束被动抽入,水平曲盘平铺堆折在地坪地基12上,钢绳圈上的每一个质点的运动特性都沿着环形路径首尾衔接,即为衔尾蛇行进之方式。

如图10所示,是拖曳机构9的一个实施方式:表面铸有花纹并带有旋转动力的辊柱,环绕并压紧绳圈环,辊柱旋转时通过摩擦将绳束从主回转架1内拖动抽出;环绕辊柱还有一个作用是对绳束起定心作用,也即通过环绕夹抱使绳束截面中心法线203和主回转轴线201的2线共线。

拖曳机构9的数量可以多于一组以保证必要的拖动抽出摩擦力;为提高更富裕的摩擦力,拖曳机构9可以增设商用通用的、加以改装的附加拖曳动力和设施设备,如动力机械,拖动链,往复单向拖钩、车辆等。

半成品钢绳圈环被拖曳机构9拖动、处于主回转架1内贯通空间的绳股被抽拉,整个钢绳圈环做衔尾蛇形态的行进运动时,待编织的绳股被抱持沿绳束截面中心法线203做缠绕编织动作;同时绳股自转做加捻动作;上述三个动作叠加、周而复始,完成整个绳圈的缠绕编织工序。钢绳圈产品参数之绳股沿绳芯螺旋缠绕的节距、加捻参数根据订单和生产大纲、由生产和技术人员确定;生产过程中待缠绕盘结的绳圈环体水平布置。

预备工作:待缠绕的绳股预先盘绕在绳股储存卷盘4里,绳股储存卷盘4放置在括架3里并通过芯轴5连接;根据生产大纲所要求的钢丝绳圈10的环的长度,也即绳束中心环线204的长度,将绳股的一端通过前空心轴头7抽出,然后水平回绕,进入主回转架内部的贯通区域501,从与前空心轴头7向对的一侧进入贯通区域501然后穿出连接成一个环,作为绳芯301;后续的绳股302将穿绕盘结在绳芯301的周围;

主回转架1在以主回转轴线201进行旋转、也即沿着2个外沿部2中心连线为轴进行旋转时、主回转架1抱持着括架3绕绳束303以线束截面中心法线为轴进行涡环穿绕,从而将绳股缠绕编织在绳圈上;前空心轴头7可以让绳股302从空心部位穿出并缠绕在绳圈上;拖曳机构9将处于贯通区域501的绳股302部分拖出,同时将绳股302从绳股储存卷盘上4退绕抽出,缠绕编织在绳束上303;括架3沿括架回转轴线202为轴进行的旋转之速度、与主回转架1的旋转速度相互独立且可以由操作员工分别设定,从而得到需要的产品性能效果。

本实施例的设备结构上摒弃了牵引导轮、和所述牵引导轮对钢丝绳圈的挑空撑开,避免了对绳圈截面直径尺寸的限制,从而在不做任何变更的情况下,所加工钢绳圈的截面的范围可以达到n0mm–1000+mm(取值范围:n∈1-9)。

考核设备产能的一个参数是:在截面直径取大值情况下,长度可以做到的最小值。绳圈环的最小长度:同时没有了牵引导轮的内撑限制,在任意截面直径下、即使在截面直径取大值情况下,绳圈环最小长度可以做到最小值,也即穿越出该设备回转中心贯通孔并返回、形成首尾相顾的最小环的长度。钢丝绳圈环的最大长度:也不受设备限制、仅仅取决于场地大小,在拖曳机构9牵引下、绳圈绳束部位穿过设备主体后以自由状态以蛇形曲盘方式平铺在硬化的工作场地上。加工作业时也不需要巨大的张拉力撑开待加工的绳圈、省去了承力的力学结构,结构简单可靠。

衡量钢丝绳圈的一个重要参数是:自由铺放状态下,绳束截面中心点的连线必须处于一个平面上,也即不能存在无法抵消的内应力造成8字扭转或扭转趋势,技术方案是在沿涡环路径缠绕绳束体时,绳股同时做加捻运动。

加捻是在缠绕绳束运动时,绳股自身扭转,扭转产生的内应力与盘结编织所产生的形变应力相互抵消,加捻方向可以顺时针也可以逆时针,也可以取零值;根据绳股力学机械性能和产品参数、以及测试试验,由生产和设计人员确定。

本设备中加捻动作是:1、绳股围绕绳束截面中心轴线做盘绕动作的同时;2、括架抱持着绳股卷盘进行自转;3、与此同时绳束被拖曳运动,三个动作叠加完成加捻动作。生产过程中待缠绕盘结的绳圈环体水平布置。无需支撑结构件,可以加工单长重量大、截面直径大,且柔软的钢丝绳圈产品。由此带来的效果是:重型特大型钢丝绳圈的工业化批量生产成为可能,高生产效率和产品质量,减少劳动强度。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。