一种大尺寸LY19铝合金壳体锻造成形方法

文献发布时间:2023-06-29 06:30:04

技术领域

本申请涉及薄壁壳体加工的技术领域,特别是一种大尺寸LY19铝合金壳体锻造成形方法。

背景技术

如图1所示,金属隔膜贮箱是XX工程XX飞轨控舱动力系统对推进剂实行贮存和控制的重要装置,是导弹武器姿态控制,提高打击精度的关键元件,其由气腔壳体、液腔壳体和金属隔膜组成,具有高可靠性、结构简单等优点。金属隔膜贮箱采用轻质化设计,壳体选用LY19铝合金材料,壳体壁厚仅为2.2mm,为典型的球形薄壁结构,安全裕度低于1.2,其工作时,承受高压气体的挤压作用,贮箱壳体极易受到破坏。该贮箱在研制初期,多台次出现低压爆破现象,裂纹位于壳体基体上,属于共性问题,如不有效的解决贮箱的低爆问题,势必对轨控舱动力系统造成毁灭性的后果。同时,LY19铝合金壳体直径为728mm,顶部接嘴部位厚度为27mm属于大尺寸薄壁件。

在贮箱的前期研制中,考虑到壳体成形方案,如采用热旋压工艺成形,成形压力大,热输入量无法精确控制,废品率较高;采用自由锻造工艺,首台贮箱经历力学环境试验后,进行爆破试验,贮箱爆破压力不满足大于3.5MPa要求。同时,大尺寸锻件锻造成形可操作性较差,锻造过程中控制难度很大,整体温度均匀性和变形均匀性控制难度大,锻造加工后组织控制的均匀性难度加大,锻造后仍然存在组织粗大、组织不均匀的问题。如采用模锻工艺,现有设备的锻造能力有限,且模具的生产周期较长,无法满足项目研制的节点要求。

发明内容

本申请提供一种针对大尺寸LY19铝合金壳体锻造成形模具及成形方法,获得大尺寸壳体胎模锻件力学性能数据,掌握了胎膜锻过程存在的薄弱环节,针对直径为Φ820,壁厚为30mm~32mm的壳体锻件,可为LY19材料零件工艺方案的制定提供参考。

第一方面,提供了一种大尺寸LY19铝合金壳体锻造成型方法,其特征在于,包括:

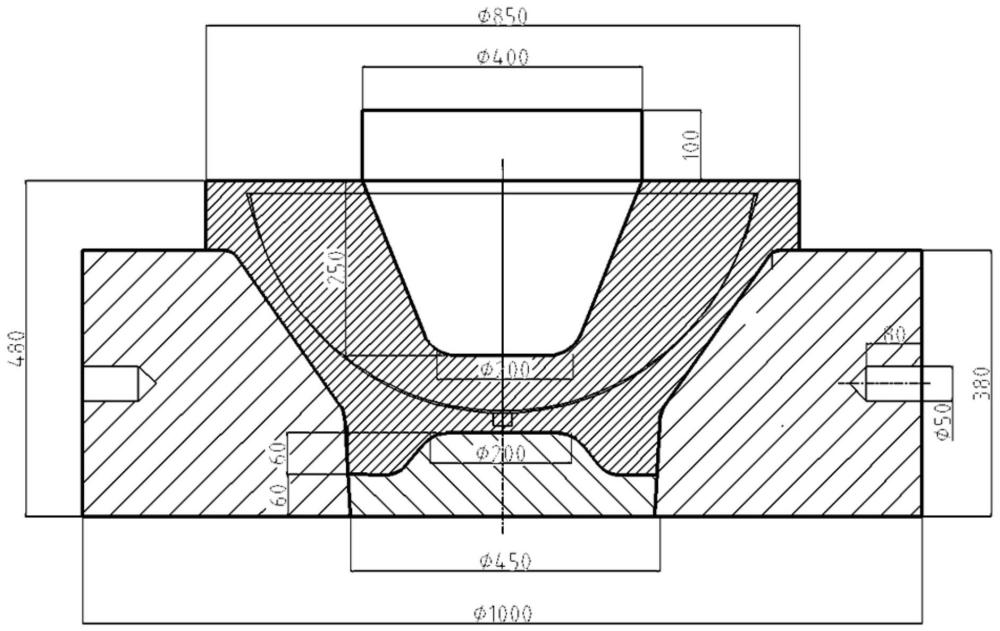

采用胎膜锻造模具成形贮箱壳体,所述胎膜锻造模具包括上模、下模和垫块,所述垫块设置于所述下模中,所述壳体锻件的中部夹设于所述垫块和所述上模之间,所述壳体锻件的边缘部夹设于所述下模和所述上模之间。

结合第一方面,在第一方面的某些实现方式中,所述垫块的中部具有面向所述壳体锻件的突起。

结合第一方面,在第一方面的某些实现方式中,所述上模面向所述壳体锻件的第一端部的宽度与所述突起的宽度相同。

结合第一方面,在第一方面的某些实现方式中,所述上模面向所述壳体锻件的第一端部的宽度,与所述上模背向所述壳体锻件的第二端部的宽度的比值为1.5~3。

结合第一方面,在第一方面的某些实现方式中,所述上模背向所述壳体锻件的第二端部的宽度,与所述壳体产品的开口尺寸的比值为1.5~2.5。

结合第一方面,在第一方面的某些实现方式中,所述下模开口的宽度,与所述壳体产品的开口尺寸的比值为1.1~1.5。

结合第一方面,在第一方面的某些实现方式中,所述垫块背向所述壳体锻件的宽度,与所述上模背向所述壳体锻件的第二端部的宽度的比值为1~2。

结合第一方面,在第一方面的某些实现方式中,所述壳体锻件的中部成型厚度为40~60mm。

结合第一方面,在第一方面的某些实现方式中,所述方法满足:加热温度为480-+2100℃,终锻温度≥380℃。

结合第一方面,在第一方面的某些实现方式中,所述方法选用的棒料为Φ(440~460)×(800~1200)。

与现有技术相比,本申请提供的方案至少包括以下有益技术效果:

(1)因为自由锻零件毛坯加工过程中去除量较大,且锻造变形量不均匀,导致锻件的力学性能局部存在较大差异。

(2)通过增加垫模工装,增大了壳体胎膜锻顶部区域的变形量,有效提升了薄弱部位的力学性能。

(3)解决了大尺寸LY19铝合金贮箱的研制瓶颈问题,其研制周期缩短了30%,研制成本大约降低20%,有利于推广LY19铝合金在铝贮箱中的应用,并逐步取代传统的2A14和5A06等铝合金的应用,进一步提高贮箱的承压能力和可靠性,可以为LY19材料产品的工艺方案的确定提供参考。

附图说明

图1壳体自由锻件图。

图2壳体产品图。

图3不加垫块胎模成型示意图。

图4壳体加垫块胎模成型示意图。

具体实施方式

下面结合附图和具体实施例对本申请作进一步详细的描述。

本发明提供一种锻造针对大尺寸LY19铝合金壳体锻造成型方法。具体地,采用胎膜锻造成形贮箱壳体,在锻件顶部使用冲头来增大锻件芯部的变形量,同时在底部增加垫块工装可减小变形死区,使锻件芯部部位受到三向压应力,锻件整体组织较自由锻件更加致密、均匀,并有利于减少原材料缺陷,提高锻件性能。

下面针对本申请提供的实施例进行具体阐述。

(1)自由锻成型。依据零件机加尺寸,选用Φ450×1120规格的棒料镦粗至Φ800×348mm的圆饼,加热温度为450℃,终锻温度≥380℃,具体力学性能见表1。但是由于自由锻变形不均匀且在热处理过程中淬透性不佳,导致锻件的机械性能存在较大差异,同时自由锻零件毛坯加工过程中去除量较大,且零件为大直径薄壁,导致加工过程中零件出现振颤及变形。

表1壳体自由锻件取样件力学性能

(2)不加垫块胎模成型。依据零件机加尺寸,选用Φ450×950规格的棒料,将出炉的棒料放入胎膜中直接成型(该模具没有垫块),加热温度为450℃,终锻温度≥380℃,具体力学性能见表2。通在锻件顶部使用冲头来增大锻件中心部位难变形区的金属流动,从而提高锻件内部组织的一致性和稳定性,锻件整体组织较自由锻件更加致密、均匀,并有利于减少原材料缺陷,提高锻件性能。

表2壳体不加垫块胎模锻件取样件力学性能

(3)加垫块胎模成型。依据零件机加尺寸,选用Φ450×850规格的棒料,将出炉的棒料放入胎膜中直接成型(该模具加垫块)2火内成型,加热温度为480-+2100℃,终锻温度≥380℃,具体力学性能见表3。壳体胎膜锻件顶部为变形小区域,力学性能较低,但该区域设计已在结构上了进行了局部增厚,强度能满足贮箱的承压要求。基于此,壳体锻造成形工艺采用胎膜锻工艺。

表3气腔壳体加垫块胎模锻件取样件力学性能

为了具有可比性,所有锻件的取样位置均为锻件顶部。壳体胎膜锻件顶部为变形小区域,力学性能较低,但该区域设计已在结构上了进行了局部增厚,强度能满足贮箱的承压要求。基于此,壳体锻造成形工艺采用加垫块胎模成型工艺。

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改,因此,本发明的保护范围应当以本发明权利要求所界定的范围为准。