端钮盒自动焊机的送料系统

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及电表自动化生产设备技术领域,特别涉及端钮盒自动焊接机的送料系统。

背景技术

随着社会的发展,电力事业的不断变革创新,各种功能性电表不断产生,在家庭及企业使用非常频繁,因而安装及更换也非常频繁。目前绝大多数电表,其电表大多为供电局提供,这类电表规格都是类似的,电表外壳的端钮盒是电表的重要部件之一,主体实现的对电路的接线连接、继电器断电和互感器电量测量的功能,作为普通的单项电表,端钮盒上布置有4个接线柱,分别用于火线进、火线出、零线进和零线出,继电器具有两个端口,需要跨接在火线进和火线出上,可以实现强制断电的功能,互感器也有两个端口,需要跨接在零线进和零线出,可以实现测量用电量的功能。

现有的电表的端口接线通常采用螺丝固定的方式连接,存在的弊端包括:长时间运输可能使螺丝固定松动,进而在使用时,会存在烧表的可能性;螺丝固定存在接触不佳的风险,特别是在连续大电流的情况下,造成连接处过热等风险;螺丝固定还存在当长久使用,特别是在潮湿或沿海等环境中,出现接口氧化的情况,同时当电表交付后,为了防止意外的拆卸或修改,在对电表校表以后,将对电表外壳进行铅封,故对电表的连接安装需要提供更可靠的解决方案。

由于传统端钮盒焊接过程中需要多个对多个工件进行组合焊接,焊接操作过程中物料的准备及递送存在耽搁的风险,容易造成整个焊接操作效率低下,也容易出现各种差错风险。

本发明人致力于对端钮盒自动焊接的研究,研发出端钮盒自动焊接机的送料系统,以提高端钮盒自动焊接过程中送料的效能和可靠性,并减少人力成本。

发明内容

本发明的目的在于提供一种端钮盒自动焊接机的送料系统,以提高端钮盒自动焊接过程中上料的效能和可靠性,并减少人力成本。

为了实现上述目的,本发明的技术方案如下:

一种端钮盒自动焊接机的送料系统,包括:

托盘,被配置用于容置工件;

送料小车,被配置用于运输托盘及工件,并运输空托盘;

举升部件,被配置用于从送料系统处将托盘及工件举升至预设工位,并将空托盘摆放至送料系统上;

托盘限位部件,被配置用于将单个托盘限定在待抓取工位;

托盘平移部件,被配置用于将空托盘平移至空托盘工位;

所述举升部件,包括升降托板和控制所述升降托板升降的驱动机构,所述送料小车包括行走部和承载部,所述承载部主体成C型结构,其前端开口,所述升降托板能够插入至小车前端开口处,所述托盘限位部件设置在举升部件的上方。

进一步的,所述举升部件底部的布置有泊位限制部件,所述泊位限制部件包括两条平行布置的泊位导轨,所述泊位导轨的底部与地面或构架固定连接,所述泊位导轨的中部布置有多个泊位导轮,两条泊位导轨的泊位导轮之间的间距与承载架的宽度一致。

进一步的,所述托盘成矩形结构,底部平整,所述托盘的前后两侧设有限位槽,所述托盘的四角设有四个承载柱,所述承载柱的顶部和底部成公母槽结构。

进一步的,所述托盘限位部件包括成两侧布置的夹持导轮机构,所述夹持导轮机构成L型结构,其外侧布置有伺服电缸,所述夹持导轮机构包括底导轮组和侧导轮组。

进一步的,所述夹持导轮机构外侧布置有楔形限位块,所述楔形限位块外侧布置有伺服电缸,所述楔形限位块能够插入至托盘的限位槽处。

进一步的,所述托盘平移部件布置在托盘限位部件的下方,包括夹持臂,所述夹持臂连接有夹持气缸、垂直移动气缸和水平移动气缸,所述夹持臂能够夹持住托盘。

采用本方案后,对比现有技术,具有以下好处:

本方案致力于将端钮盒实施焊接连接操作,并为高速自动化焊接提供支持,本方案一种端钮盒自动焊接机的送料系统,通过从送料小车处接受成堆叠状态的,并布置有工件的托盘,并在举升部件的作用下,依次将这些托盘垂直向上送至托盘限位部件处,并通过托盘限位部件对托盘进行精准限位,并便于通过抓取手臂,使工件可以被依次被放置在安装工位的夹具上,当当前托盘的工件被依次取完后,在托盘平移部件的作用下,空托盘向一侧平移,并在另一组托盘限制部件和举升部件的作用下,反向操作,将空托盘依次放置在另一个送料小车上,故本上料系统,送料自动化程度高,运行条例清晰,结构简单,占用空间小,运行平稳,承载能力强,承载对齐精准,大大提高了送料的效能,特别适合端钮盒自动化焊接操作,具有较好的推广意义。

附图说明

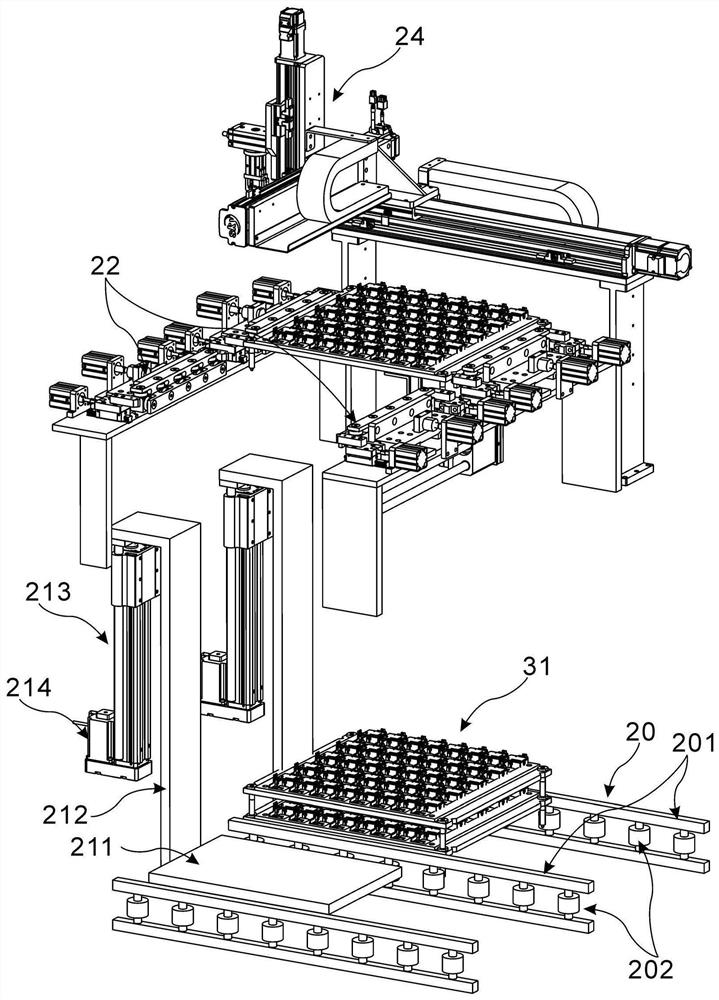

图1优选实施例上料台整体结构示意图。

图2为上料台内部结构示意图。

图3为托盘结构示意图。

图4为送料小车结构示意图。

图5为托盘限位部件结构示意图。

图6为图5的A部位结构放大图。

图7为上料手臂结构示意图。

具体实施方式

如图1-7所示,一种端钮盒自动焊接机的送料系统,包括托盘31、举升部件21、托盘限位部件22和托盘平移部件23,通过对托盘31及工件的送料操作,最终实现精准高效的上料操作。

托盘31用于容置多个工件,托盘31成矩形结构,为了更好的对齐和摆放,优选为长方形结构,通常情况下,工件通过横向及纵向布置的工件槽,实现在托盘31上精准的矩阵摆放,根据工件的差异,本方案中,工件成5×8的摆放结构,并在单个托盘31中摆放40个工件,但应用于不同的工件,可以有差异的布置方式,在托盘31的四角布置有四个承载柱312,通过承载柱312,可以使上层托盘31和下层托盘31在容置工件时,彼此不会干涉,承载柱312的顶部和底部成公母槽结构,即承载柱312的顶部设有内凹圆孔,底部设有外凸圆柱,该外凸圆柱与内凹圆孔能够配合,垂直堆叠的多个托盘31能够通过承载柱312结构彼此配合,并实现这些托盘31精准的垂直方向摆放和承载,在托盘31的前后两侧设有三角形的限位槽313,用于实现精准定位功能,在托盘31的四角还设有四个贯穿的限位孔314,用于在通过送料小车3运送时的精准限位功能。

送料小车3用于运送托盘31及工件,包括行走部和承载部,行走部包括设置在承载部底部的四角的四个行走轮301,承载部主体为C型结构,其前端开口,包括承载架302和载附在承载架上的承载台303,其中承载架302可以由方钢焊接而成,具有较好的结构强度,布置承载台303可以使装载面更加平整和整洁,承载台303上缘可以承载多个托盘31,承载架302及承载台303的两个外侧壁具有平直的立面,便于通过泊位导轨201对齐进行左右的位置限制;

在承载台303的四角设有四个限位柱304,该限位柱304与托盘31四角的四个限位孔314相配合,限位柱304能够插入至限位孔314内,并将处于最下端的托盘31承载并限位在送料小车3上,故通过如此的结构,在送料小车3上能够稳固地堆叠放置多层托盘31;

在一些实施例中,行走轮301为万向轮,并设有锁定部件,操作者通过压下或提起限位板305,能够实现行走轮301的锁定及解锁操作,从而可以使送料小车3处于相对位置固定的静止状态,便于进行送料或装载操作,为了更好的便于操作,在承载台303上连接有扶手306。

上料台2用于进行上料操作,举升部件21、托盘限位部件22、托盘平移部件23和上料手臂24均被安装在上料台2处。

上料台2的底部能够容纳两个送料小车3,在送料台1的底部布置有泊位限制部件20,泊位限制部件20包括三条平行布置的泊位导轨201,用于同时应对两台送料小车3,泊位导轨201上直立布置有多个泊位导轮202,两条泊位导轨201的泊位导轮202之间的距离与送料小车3的宽度一致,在泊位导轨201的前度设有泊位限位块,泊位限位块能够与送料小车3的承载架302的前端接触,并能够限制其向前移动,在上料台2内部能够同时容纳两辆送料小车3,其一辆用于承载托盘31及工件,并实现送料功能,另一台用于回收空托盘31,并在泊位限制部件20的作用下,能够实现送料小车3精准位置停靠功能。

在上料台2的内侧,布置有两套举升部件21,分别应对该两部送料小车3,举升部件21包括升降托板211和控制所述升降托板211升降的驱动机构,升降托板211后端固定连接Z型结构板212,Z型结构板212的顶部连接有第一丝杆213及第一伺服电缸214,第一丝杆213在第一伺服电缸214的作用下,能够驱动Z型结构板212及升降托板211进行垂直方向的位移,当升降托板211处于低位时,其能够插入至送料小车3前端的C型开口处,当升降托板211向上运行时,就能够带动送料小车3上的托盘31及工件脱离送料小车3,并使托盘31及工件在垂直方向精准上下位移,同样的道理,在另一侧的举升部件21能够将空托盘31向下位移,并精准地放置在对应的送料小车3上。

在上料台2的上方对应布置有两套托盘限位部件22,托盘限位部件22整体成轴对称结构,能够通过两侧将托盘31限制在其当中,托盘限位部件22包括成两侧布置的夹持导轮机构221,夹持导轮机构221成L型结构,其外侧布置有第二伺服电缸222,夹持导轮机构221上布置有底导轮组223和侧导轮组224。其中底导轮组223能够垂直方向对当前托盘31进行承载,侧导轮组224能够水平方向对当前托盘31进行夹持限制,当第二伺服电缸222从两侧将夹持导轮机构221向两侧成分离状态时,在升降托板211上的最上端的托盘31能够在进入至夹持导轮机构221处,当第二伺服电缸222从两侧将夹持导轮机构221向中心成汇聚状态时,就能够将该最上端的托盘31限制在该上料工位;

为了更精准地对当前托盘31进行限位和定位,在夹持导轮机构221外侧布置有楔形限位块225,楔形限位块225的前端成三角形结构,其后端连接有第三伺服电缸226,楔形限位块225对应于托盘31四角的一共有四个限位槽313,故对应一个托盘31的楔形限位块225共有四个,故两组结构对应两侧,共有八个楔形限位块225,在第三伺服电缸226的作用下,能够驱动所有的楔形限位块226由外侧向内侧移动过程中,并在楔形斜面的引导下,能够将当前托盘31进行轻微的位置调节,并实现精准的定位。

托盘平移部件23布置在托盘限位部件22的下方,用于将托盘31在两个托盘限位部件22之间切换,特别是将上料完毕的空托盘31从一侧平移至另一侧,从而可以使满料的托盘31从升降托板211处上升并上料,也可以使平移后的空托盘31能够通过升降托板211及送料小车3进行收集和回收操作,托盘平移部件23包括平移丝杆231和布置在平移丝杆232一侧的第四伺服电缸,在平移丝杆231上布置有夹持臂232和夹持臂电缸,夹持臂232连接有第五伺服电缸233,第五伺服电缸233用于驱动夹持臂232垂直方向位移,夹持臂电缸用于驱动夹持臂232进行夹持操作,夹持臂电缸及第五伺服电缸233驱动夹持臂232进行夹持操作时,夹持臂232能够对托盘31的承载柱312进行夹持操作,并在平移丝杆231及第四伺服电缸的作用下,能够驱动托盘31从托盘限位部件的一侧向另一侧移动,并且该托盘31在位移过程中,始终受到夹持导轮机构221的限制,实现精准的位移操作。

在上料台2的顶部一侧布置有上料手臂24,上料手臂24将托盘限位部件22处的托盘31上的工件抓取并摆放至安装工位,上料手臂24包括X轴滑轨241及伺服电缸、Y轴滑轨242及伺服电缸和Z轴滑轨243及伺服电缸,Z轴滑轨243上布置有抓取夹臂244,抓取夹臂244上设有抓取夹臂伺服电缸,并能够驱动抓取夹臂244对托盘31中的工件进行抓取和摆放操作,为了实现对工件进行精准地抓取和摆放操作,在抓取夹臂245上布置有转动伺服缸245,从而可以通过抓取夹臂244实现对工件在抓取和摆放过程中的水平方向的转动操作。

在实际操作时,依据设定的控制要求,在控制器的协同控制下,托盘31上被整齐布置满了对应的工件,并通过承载柱312并实现多个托盘31堆叠码放的状态,这些托盘31通过限位孔,被放置在送料小车3上;

在上料台2处,举升部件20的升降托板211被放置在最底位置处,送料小车3被推送至上料工位,并在泊位限制部件20的限制下,其左右两侧被精准限制,送料小车3的前端紧密接触泊位限位块,并在送料小车3限位板305的限制下,前后两端也被精准限制,从而实现送料小车3在上料台处的精准停放,在停放过程中,升降托板211被插入至送料小车3的C型开口处,并处在最下端托盘31的下方;

在托盘限位部件22处,夹持导轮机构221在第二伺服电缸222的作用下,成向两侧分离的状态,并且使夹持导轮机构221之间的距离能够让托盘31向上通过,在举升部件21处,升降托板211在第一丝杆213、第一伺服电缸214及Z型结构板212的作用下,驱动托盘31垂直向上位移,当最上端的托盘31到达夹持导轮机构22处时,夹持导轮机构221在第二伺服电缸222的作用下,做向中心汇聚操作,直至其底导轮组223和侧导轮组224分别与托盘31的下沿及侧边贴合的状态,从而使当前托盘31被限制在夹持导轮机构221处,,后升降托板211向下运行一段距离,使最上端的托盘31与其他托盘31成分离状态,即该相邻的承载柱312成分离状态,后楔形限位块225在其后端连接的第三伺服电缸226作用下,对托盘31四角四个限位槽313进行楔形限位块225的精准锁定操作;

在上料手臂24处,通过X轴滑轨241及伺服电缸、Y轴滑轨242及伺服电缸和Z轴滑轨243及伺服电缸,以及抓取夹臂244、抓取夹臂伺服电缸及转动伺服缸245的作用下,实现上料手臂24将托盘31上的工件依次精准抓取转移并摆放至安装工位;

为了提高托盘31切换效能,在上料手臂24操作过程中,托盘平移部件23的夹持臂232,在平移丝杆231、第四伺服电缸、第五伺服电缸233及夹持臂电缸的作用下,通过夹持臂232对托盘31的承载柱312进行夹持;

当当前托盘31的最后一个工件被上料手臂24抓取时,楔形限位块225在其后端连接的第三伺服电缸226作用下进行收回操作,从而解除对托盘31四角的四个限位槽313的锁定操作,在平移丝杆231及第四伺服电缸的作用下,夹持臂232能够驱动托盘31从托盘限位部件22的一侧快速向另一侧移动,并且该托盘31的位移始终受到夹持导轮机构221的限制,实现精准的位移操作,在该转移操作完毕后,处在上料工位的夹持导轮机构221在第二伺服电缸222的作用下,成向两侧分离的状态,升降托板211将其承载的托盘31向上举升,并将最上端的托盘31送达至夹持导轮机构221处时,后夹持导轮机构221在第二伺服电缸222的作用下,做向中心汇聚操作,直至其底导轮组223和侧导轮组224分别与托盘31的下沿及侧边贴合的状态,后升降托板211在第一丝杆213、第一伺服电缸214及Z型结构板212的作用下,向下运行一段距离,使最上端的托盘31与其他托盘31成分离状态,即该相邻的承载柱312成分离状态,后楔形限位块225在其后端连接的第三伺服电缸226作用下,对托盘31四角四个限位槽313进行楔形限位块的精准锁定操作,从而实现了对上料工位的托盘31的切换,并可以实现上料手臂24连续不断的上料操作;

故可以在设计切换要求时间内,无需上料手臂24的等待,上料手臂24可以在上料工位处又得到载满工件的托盘31,并继续实现上料手臂24将托盘31上的工件依次精准抓取并摆放至安装工位的操作,而在另一组托盘限位部件22处,通过类似的反向操作,空托盘31可以依次向下运行,并被摆放至下料的升降托板211上,在必要时在升降托板211上的空托盘31可以被堆叠放置在送料小车3上;

为了提高送料小车3切换效率,在上料工位,当当前的托盘31及工件被升降托板211接纳后,后一个装载满托盘31及工件的送料小车3可以预先停留在泊位限制部件20的前方,并可以通过送料小车3的限位板305对行走轮301进行锁定操作;

故通过如此操作,可以实现工件进行精准高效的上料操作。

综上所述,本方案致力于将端钮盒实施焊接连接操作,并为高速自动化焊接提供支持,本方案一种端钮盒自动焊接机的送料系统,通过从送料小车3处接受成堆叠状态的,并布置有工件的托盘31,并在举升部件21的作用下,依次将这些托盘31垂直向上送至托盘31限位部件处,并通过托盘31限位部件对托盘31进行精准限位,后通过抓取手臂,对当前工件进行抓取,并通过XYZ轴的运动将工件精准转移并放置在安装工位的夹具上,当当前托盘31的工件被依次取完后,在托盘31平移部件的作用下,空托盘31向一侧平移,并在另一组托盘31限制部件和举升部件的作用下,进行反向操作,将空托盘31依次放置在送料小车3上,故本送料系统,送料自动化程度高,结构简单,占用空间小,运行平稳,承载能力强,承载对齐精准,大大提高了上料的效能,特别适合端钮盒自动化焊接操作,具有较好的推广意义。

- 端钮盒自动焊机的送料系统

- 端钮盒自动焊接机的送料系统