多级直列大功率重型两极双凹坑单相永磁步进电机

文献发布时间:2023-06-19 10:44:55

技术领域

本发明及步进电机技术,是在本人发明的单级直列大功率两极双凹坑单相永磁步进电机的基础上经过改进创新而来,尤其涉及电动汽车,重型卡车,轮船,军舰,潜艇,高铁动车等电驱动领域,本发明突破了传统电动机的基本理念,未来将引领电动机进入多转子时代。

背景技术

原单级直列大功率两极双凹坑单相永磁步进电机虽然性能优异但是输出功率有限无法满足现实的需要,单机的功率不可能无限放大,因此在现有技术的基础上改进创新研发出多级直列大功率重型两极双凹坑单相永磁步进电机,由于采用多级直列式的结构布局因此大幅减少了电机的横向占比空间,同时由于多级转子通过驱动齿轮共同驱动动力输出轴并且同步运行因此电机可以对外输出一个强大的功率,具有当今所有种类电动机无可比拟的优越性。

发明内容

本发明的目的,就是在单级直列大功率两极双凹坑单相永磁步进电机的基础上,通过全面改进创新研发出一种全新结构概念的多级直列大功率重型两极双凹坑单相永磁步进电机,为电动汽车,重型卡车,轮船,军舰,潜艇,高铁动车等电驱动领域提供动力。

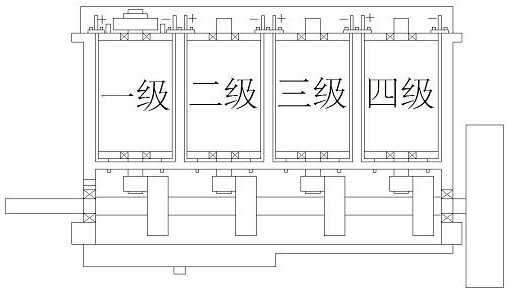

本发明的目的是这样实现的,将N个(目前暂定为12个)单级直列大功率两极双凹坑单相永磁步进电机总成分别以直列的形式镶嵌装配在缸体内形成一个新的电机总成,通过各分级转子轴上的各分级驱动齿轮驱动动力输出轴上的各分级从动齿轮从而将动力从动力输出轴的前端输出或者通过动力输出轴末端的飞轮输出,当用飞轮做动力输出端时飞轮上需装配离合器,具体实施的技术解决方案如下:一种多级直列大功率重型两极双凹坑单相永磁步进电机是由:包括两级转子、三级转子、四级转子、五级转子、六级转子、七级转子、八级转子、九级转子、十级转子、十一级转子、十二级转子的多级直列大功率重型两极双凹坑单相永磁步进电机,其各分电机是由:两极性永磁转子,定子,激磁线圈,转子轴,上端盖,下端盖,转子轴轴承,转子轴驱动齿轮,控制器,控制器锁紧螺母,左霍尔传感器联动调节器,右霍尔传感器联动调节器,正极激磁线圈接线柱,负极激磁线圈接线柱,压盘,压盘紧固螺栓,电机定位紧固螺栓,缸盖,缸体,动力输出轴,动力输出轴从动齿轮,动力输出轴轴承,飞轮,离合器,油底壳,放油螺栓,机油螺栓加注孔,以及分体式磁控触发器和各分级驱动器组成,本文以四级转子电机为列见图1其各级分电机相互位置及装配关系为:两极性永磁体装配在转子轴上形成两极性永磁转子总成见图(5),各分级转子轴(6)见图1通过各分级上下两个转子轴轴承(10)分别与各分级上端盖(5)和各分级下端盖(14)装配连接在一起,各分级定子(12)通过螺栓与各分级上端盖(5)和各分级下端盖(14)装配连接在一起,各分级电机定位紧固螺栓(13)通过缸体(11)与各分级下端盖(14)相连接,左霍尔传感器联动调节器(1)和右霍尔传感器联动调节器(22)通过滑槽中心调节螺栓分别装配在第一级分电机的上端盖(5)的左边和右边,各级分电机压盘(8)通过压盘紧固螺栓(9)把缸体(11)和各级分电机的上端盖(5)连接在一起,各级分电机激磁线圈正极输入端(4)装配固定在各分级左边压盘(8)上,各级分电机激磁线圈负极输入端(7)装配固定在各分级电机右边压盘(8)上,控制器(2)装配在第一级分电机转子轴上通过控制器锁紧螺母(3)与转子轴(6)装配在一起,各分级转子轴驱动齿轮(15)装配在各分级转子轴(6)的下端并与动力输出轴上各分级从动齿轮(21)相齿合,动力输出轴各分级从动齿轮(21)装配固定在动力输出轴(17)上,动力输出轴(17)通过前后两个动力输出轴轴承(16)分别与缸体(11)相连接,缸盖(24)通过螺栓装配在缸体(11)的上面,油底壳(20)通过螺栓装配在缸体(11)的下面,放油螺栓(19)装配在油底壳(20)的放油孔上,机油加注螺栓孔(23)开在缸体(11)上,飞轮(18)装配在动力输出轴(17)的末端,离合器装配在飞轮(18)上,各分级激磁线圈缠绕在各分级定子铁芯上见图3并通过各分级激磁线圈正极输入端(4)和各分级激磁线圈负极输入端(7)分别与各分级驱动器的正负极输出端相连接见图(11),左霍尔传感器联动调节器(1)和右霍尔传感器联动调节器(22)分别与分体式磁控触发器相连接在于各分级驱动器相连接见图10和图11。

本发明与原单级直列大功率两极双凹坑单相永磁步进电机以及现有各种类 电机相比有如下优点和有益效果:

(1)由于电机采用了多级独立直列式结构布局,因此大幅减少了电机的横向占比空间使电机体积大幅缩小结构更加紧凑。

(4)由于电机采用直列式结构布局为电机的散热提高良好的基础环境,未来可以根据实际需要很轻易的在缸体内增加水道给电机增加水冷设施。

(5)由于增加了一级变速同时是多级转子的驱动齿轮同时驱动动力输出轴上的从动齿轮并且各分级转子同步运行因此电机可以对外输出一个非常强大的功率,是现有所有种类的电机都无可比拟的。

(6) 没有额定功率,额定转速,额定扭矩,只有最大功率,最大扭矩,最高转速。

(8)与普通电机相比低速性能优越,是电机中的扭矩之王,主动运行它是电动机被动运行它是发电机,如12级的转子的电机就相当于有12台发电机组合并联在一起可以对外输出强大的功率

(9) 具有天生自主独立的制动功能与传统的普通电动机的发电制动有本质的区别,本发明在制动的时候可以对外发电而且制动力矩非常大是普通电动机发电制动所无可比拟的,普通电动机的发电制动是先发电后制动而本发明是先制动后发电。

附图说明

下面结合附图和实施列对本发明做进一步说明:

图1为多级直列大功率重型两极双凹坑单相永磁步进电机结构原理图:左霍尔传感器联动调节器(1)、控制器(2)、控制器锁紧螺母(3)、激磁线圈正极输入端(4)、上端盖(5)、转子轴(6)、激磁线圈负极输入端(7)、压盘(8)、压盘锁紧螺母(9)、转子轴轴承(10)、缸体(11)、定子(12)、电机定位紧固螺栓(13)、下端盖(14)、转子轴驱动齿轮(15)、动力输出轴轴承(16)、动力输出轴(17)、飞轮(18)、放油螺栓(19)、油底壳(20)、动力输出轴从动齿轮(21)、右霍尔传感器联动调节器(22)、机油加注螺栓孔(23)、缸盖(24)。

图2为分电机总成结构图:1—控制器 2—转子轴 3—左霍尔传感器联动调节器4—控制器锁紧螺母 5—上端盖 6—右霍尔传感器联动调节器 7—定子 8—下端盖 9—转子轴轴承 10—转子轴驱动齿轮。

图3为定子硅钢片结构图:1—定位孔,定子内圆两个豁口间中心连线的夹角为40度。

图4为定子硅钢片结构参数图:R—豁口半径 R1—定子内孔半径 R2—定子内孔外缘半径。

图5为永磁两极性转子结构总成图: 1—两极性永磁体 2—转子轴。

图6为右调节器总成结构图:(A)1—调节滑槽 2—霍尔传感器接线插座 3—调节器 4—霍尔传感器总成装配接口 (B)调节器 —调节器两端与中心线夹角分别为50度和40度。

图7为左调节器总成结构图:(A)1—霍尔传感器接线插座 2—调节滑槽 3—霍尔传感器总成装配接口 4—调节器 (B)调节器 —调节器两端与中心线夹角分别为40度和50度。

图8为霍尔传感器线路板总成结构图:(A)为右霍尔传感器线路板总成 (B)为左霍尔传感器线路板总成。

图9为控制器总成结构图:(A)1—基座 2—S型磁瓦,两端夹角为40度 3—N型磁瓦,两端夹角为40度 4—基座轴孔 5—磁瓦槽,两端夹角为40度 (B)控制器基座。

图10为分体式磁控触发器总成电路图(A)、(B)、(C)、(D)。

图11为电机驱动器总成电路图。

图12为多级直列大功率重型两极双凹坑单相永磁步进电机结构原理图。

具体实施方式

一种多级直列大功率重型两极双凹坑单相永磁步进电机是由:包括两级转子、三级转子、四级转子、五级转子、六级转子、七级转子、八级转子、九级转子、十级转子、十一级转子、十二级转子的多级直列大功率重型两极双凹坑单相永磁步进电机,其各分电机是由:两极性永磁转子,定子,激磁线圈,转子轴,上端盖,下端盖,转子轴轴承,转子轴驱动齿轮,控制器,控制器锁紧螺母,左霍尔传感器联动调节器,右霍尔传感器联动调节器,正极激磁线圈接线柱,负极激磁线圈接线柱,压盘,压盘紧固螺栓,电机定位紧固螺栓,缸盖,缸体,动力输出轴,动力输出轴从动齿轮,动力输出轴轴承,飞轮,离合器,油底壳,放油螺栓,机油螺栓加注孔,以及分体式磁控触发器和各分级驱动器组成,本文以四级转子电机为列见图1其各级分电机相互位置及装配关系为:两极性永磁体装配在转子轴上形成两极性永磁转子总成见图(5),各分级转子轴(6)见图1通过各分级上下两个转子轴轴承(10)分别与各分级上端盖(5)和各分级下端盖(14)装配连接在一起,各分级定子(12)通过螺栓与各分级上端盖(5)和各分级下端盖(14)装配连接在一起,各分级电机定位紧固螺栓(13)通过缸体(11)与各分级下端盖(14)相连接,左霍尔传感器联动调节器(1)和右霍尔传感器联动调节器(22)通过滑槽中心调节螺栓分别装配在第一级分电机的上端盖(5)的左边和右边,各级分电机压盘(8)通过压盘紧固螺栓(9)把缸体(11)和各级分电机的上端盖(5)连接在一起,各级分电机激磁线圈正极输入端(4)装配固定在各分级左边压盘(8)上,各级分电机激磁线圈负极输入端(7)装配固定在各分级右边压盘(8)上,控制器(2)装配在第一级分电机转子轴上通过控制器锁紧螺母(3)与转子轴(6)装配在一起,各分级转子轴驱动齿轮(15)装配在各分级转子轴(6)的下端并与动力输出轴上各分级从动齿轮(21)相齿合,动力输出轴各分级从动齿轮(21)装配固定在动力输出轴(17)上,动力输出轴(17)通过前后两个动力输出轴轴承(16)分别与缸体(11)相连接,缸盖(24)通过螺栓装配在缸体(11)的上面,油底壳(20)通过螺栓装配在缸体(11)的下面,放油螺栓(19)装配在油底壳(20)的放油孔上,机油加注螺栓孔(23)开在缸体(11)上,飞轮(18)装配在动力输出轴(17)的末端,离合器装配在飞轮(18)上,各分级激磁线圈缠绕在各分级定子铁芯上见图3并通过各分级激磁线圈正极输入端(4)和各分级激磁线圈负极输入端(7)分别与各分级驱动器的正负极输出端相连接见图(11),左霍尔传感器联动调节器(1)和右霍尔传感器联动调节器(22)分别与分体式磁控触发器相连接在于各分级驱动器相连接见图10和图11。具体实施的技术解决方案如下:将各分级单级大功率两极双凹坑单相永磁步进电机总成以直列的形式分别镶嵌装配在缸体内形成一个新的电机结构总成见图1,由于采用直列镶嵌式的结构布局因此为电机的散热提供了良好的基础环境,电机的散热可以采用风冷也可以采用水冷当采用水冷时可以很轻易的在缸体内设计增加水道,同时在缸体上还有机油加注孔用于往油底壳内加注机油,电机可以用动力输出轴的前端输出动力也可以通过动力输出轴末端的飞轮输出动力,当通过飞轮输出动力时可以在在飞轮上装配离合器,定子激磁线圈和定子磁场强度的设计可以参考如下公式进行计算:阻抗(ohm) = 2 * 3.14159 * F(工作频率) * 电感量(mH),设定需用 360ohm阻抗,因此:电感量(mH) = 阻抗 (ohm) ÷ (2*3.14159) ÷ F (工作频率) = 360 ÷ (2*3.14159) ÷ 7.06 = 8.116mH 据此可以算出绕线圈数:圈数 = [电感量* { ( 18*圈直径(吋)) ( 40 * 圈长(吋))}] ÷ 圈直径 (吋)经验公式L=(k*μ0*μs*N2*S)/l 其中μ0 为真空磁导率=4π*10(-7)。(10的负七次方) μs 为线圈内部磁芯的相对磁导率,空心线圈时μs=1 N2 为线圈圈数的平方 S 线圈的截面积,单位为平方米 l 线圈的长度, 单位为米 k 系数,取决于线圈的半径(R)与长度(l)的比值。计算出的电感量的单位为亨利(H)。

磁场强度的计算公式:H = N × I / Le 式中:H为磁场强度,单位为A/m;N为励磁线圈的匝数;I为励磁电流(测量值),单位,A;Le为测试样品的有效磁路长度,单位为m。 磁感应强度计算公式:B = Φ / (N × A) 式中:B为磁感应强度,单位为Wb/m^2;Φ为感应磁通(测量值),单位为Wb;N为感应线圈的匝数;A为测试样品的有效截面积,单位为m^2。

定子豁口半径的大小是决定电机扭矩大小的关键因素,定子豁口的半径如果过小会造成电机扭矩大幅下降,通过大量实验证明定子豁口半径的设计应遵循以下原则:R≥(R2-R1)/2+2 R—豁口半径 R1—定子内孔半径 R2—定子内孔外缘半径见图4,定子豁口间中心连线的夹角为40度,定子硅钢片采用圆形半月分体式结构的目的是为了便于激磁线圈的缠绕见图3。霍尔传感器联动调节器总成分为左霍尔传感器联动调节器总成和右霍尔传感器联动调节器总成,右霍尔传感器联动调节器总成是由右调节器总成和霍尔传感器线路板总成组合焊接在一起形成,霍尔线路板总成霍尔1和霍尔2焊接在右调节器总成装配接口4的位置上见图6和图8,左调节器总成见图7和右调节器总成见图6他们两端与水平中心线的夹角分别为40度和50度以及50度和40度,松开固定在调节器滑槽内的中心螺栓就可以对电机的脉冲正时进行调节,左霍尔传感器联动调节器总成是由左调节器总成和霍尔传感器线路板总成组合焊接在一起形成,霍尔线路板总成霍尔3和霍尔4焊接在左调节器总成装配接口3的位置上见图7和图8,左右霍尔传感器联动调节器总成装配在第一级分电机的上端盖上,控制器见图9是由基座和两个两极性磁瓦组成,基座由工程塑料或者铁质材料制成基座上镶嵌磁瓦的卡槽两端夹角为40度,两极性磁瓦两端的夹角也为40度见图9,控制器装配在第一级分电机的转子轴上,分体式磁控触发器见图10和驱动器见图11这些都是原单级大功率两极双凹坑单相永磁步进电机的成熟技术采用12伏或者24伏供电,左右霍尔传感器联动调节器与分体式磁控触发器相连接在于各分级驱动器相连接,每一级分电机都有一个独立的驱动器驱动,各分级驱动器在控制器的控制下在控制分体式磁控触发器在控制各分级驱动器驱动各分级电机同步运行,各分级电机转子轴上的驱动齿轮同步驱动动力输出轴上的各分级从动齿轮从而驱动动力输出轴对外输出一个强大的扭矩,当大功率MOS管无法满足功率需要时需要换装IGBT模块。

工作原理

当各分级电机转子通过各分级驱动器驱动运行时各分级转子轴上的驱动齿轮驱动动力输出轴上的各分级从动齿轮从而带动动力输出轴顺时针旋转将动力从动力输出轴的前端输出或者通过动力输出轴末端的飞轮输出,从前端输出还是通过末端的飞轮输出根据实际情况而定,油底壳内加注有机油用于对各分级转子轴驱动齿轮和动力输出轴各分级从动齿轮以及各部位轴承的飞溅式润滑见图12,电机详细工作原理见原发明新型大功率两极双凹坑单相永磁步进电机这里就不在重复了。

- 多级直列大功率重型两极双凹坑单相永磁步进电机

- 单级直列大功率两极双凹坑单相永磁步进电机