一种茶颗粒的制作工艺

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及茶叶加工技术领域,具体为一种茶颗粒的制作工艺。

背景技术

茶叶成分有儿茶素、胆甾烯酮、咖啡碱、肌醇、叶酸、泛酸,有益健康。茶叶制成的茶饮料,是世界三大饮料之一。

现有技术中的茶颗粒的制作工艺,制备的茶颗粒外形色泽灰白,颗粒松散,内质汤色泛暗,香气不高,滋味不好、不够鲜爽,叶底不够红匀鲜亮,难以满足生产袋泡茶、速溶茶、调制奶茶、冰红茶的等高档茶的原料使用要求,茶叶的综合利用率不高,茶青原料成本较高,影响生产效益,难以保证制备的茶颗粒的品质和口感。

发明内容

本发明的目的在于提供一种茶颗粒的制作工艺,制备的茶颗粒外形油润乌黑,颗粒重实,内质汤色红艳明亮,香气高锐,滋味浓强、鲜爽,叶底红匀鲜亮,是生产袋泡茶、速溶茶、调制奶茶、冰红茶的等高档茶的上好原料,提高了茶叶的综合利用率,降低茶青原料成本,提高生产效益,有效保证制备的茶颗粒的品质和口感,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种茶颗粒的制作工艺,包括如下步骤:

S1、选用原料:选用大叶种茶树鲜叶作原料;

S2、鲜叶萎凋:采用萎凋槽和轴流式鼓风机相配合进行鼓风萎凋,萎凋槽的摊叶厚度为20-30cm,萎凋叶含水率控制在65%~70%之间,萎凋时间为5~10h,萎凋温度为30~35℃;

S3、粉碎:经除杂后萎凋叶采用大功率CTC机进行强烈快速粉碎萎凋叶,先用碎节机初切,使茶叶组织解体,然后进入CTC机连续进行强烈粉碎,让茶叶在CTC机齿辊的作用下表皮撕裂、叶肉裸露、组织破损、茶汁外溢,粉碎后经输送带输送至分筛机进行分筛;

S4、分筛:利用分筛机将茶叶进行分级分筛过滤,茶叶经CTC机粉碎后形成不同形态的茶碎,茶碎通过分筛机具有幅度的往复摆动、筛隔,将不同形态的茶碎通过各自分级口进行分级导流,分级后的茶叶再经各自输送机输送至专用盛装器,达到质量要求的茶粉末经输送设备输送至搅拌机进行搅拌;

S5、搅拌发酵:搅拌机以容积循环为主,循环速率高,剪切作用小,上下翻腾效果,通过搅拌机的连续、加湿搅拌,具有湿度的茶粉末与氧气充分结合,促进氧的溶解,使微生物在适当的环境中进行生长、新陈代谢,从而达到初始发酵目的;

S6、锤切发酵:经搅拌机搅拌初发酵后,再进行茶叶的第二次锤切发酵,第二次锤切的过程,是使茶叶能够更加柔软细腻,形成如泥状的茶泥,同时第二次锤切所产生的高温高压,能对茶叶的有害细菌进行高温高压消毒,并由高压形成的气流,使茶泥导流至发酵箱,发酵箱通过第二次锤切后产生的余热,对茶泥进行充分发酵,茶泥的香味由发酵程度进行时间控制,然后进入下一工序加工;

S7、造粒:茶叶经过第二次粉碎锤切发酵后,通过造粒机对柔软细腻的茶泥进行造粒,使茶泥分解细化,经筛斗的往复半转转动,由漏筛渗出柔软细条粒状茶泥,粒状大小由筛孔大小进行控制,形成初步粒状,初步粒状形成后,进入下一工序;

S8、圆筛筛分:通过造粒机的初步造粒后,再由圆筛机的往复摆动、筛隔,使茶泥往复滚动形成圆状颗粒,圆状颗粒经分级口分流导出,颗粒尺寸不标准的返回造粒机再造粒,符合标准尺寸的颗粒由输送设备输送至烘干机干燥;

S9、干燥:先在高温热风下充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来;然后在稍低的温度下继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的,茶颗粒和热空气密切接触,达到茶颗粒干燥均匀的要求。

上述的一种茶颗粒的制作工艺,其中,步骤S1中的所述大叶种茶树鲜叶具备以下特点:芽叶肥壮、叶形大、质软、茸毛多、节间长、含水率高、嫩茎粗、持嫩性强,且内含茶多酚、咖啡碱有机物含量高于一般中、小叶种鲜叶。

上述的一种茶颗粒的制作工艺,其中,所述CTC加工时,要求CTC机的齿辊配对啮合,齿辊刀口锋利,齿侧间隙调至O.10mm~0.15mm。

上述的一种茶颗粒的制作工艺,其中,所述CTC机包括一号CTC机、二号CTC机、三号CTC机以及四号CTC机,所述一号CTC机齿侧间隙调至0.15mm,所述二号CTC机齿侧间隙调至0.13mm,所述三号CTC机齿侧间隙调至O.10mm,所述四号CTC机齿侧间隙调至O.10mm。

上述的一种茶颗粒的制作工艺,其中,步骤S4中的所述茶碎包括茶粉末、茶片以及茶梗。

上述的一种茶颗粒的制作工艺,其中,步骤S8中的所述烘干机包括主体结构,所述主体结构的内部安装有高温热风产生机构、低温干燥机构以及传送机构,所述高温热风产生机构用于产生高温热风对符合标准尺寸的颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,所述低温干燥机构用于产生低温环境对符合标准尺寸的颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的。

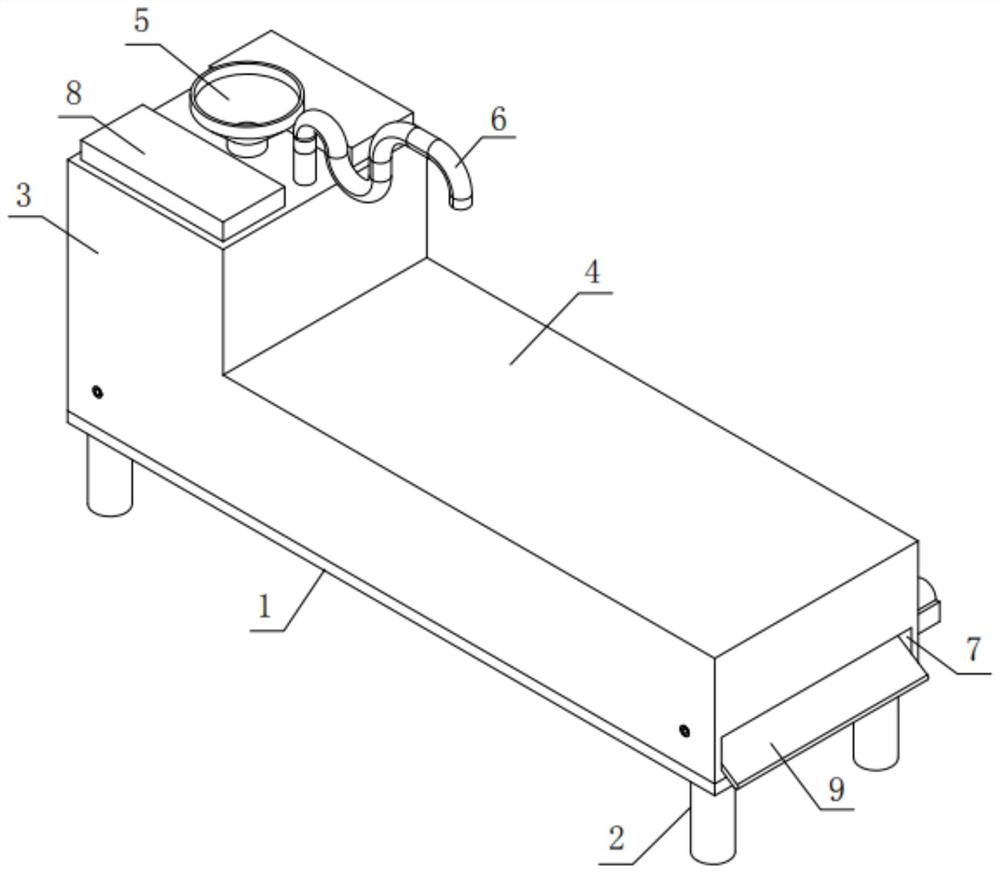

上述的一种茶颗粒的制作工艺,其中,所述主体结构包括底板、支腿、第一壳体、第二壳体、上料斗以及排气管,所述底板水平设置,所述支腿竖直且固定地安装在所述底板的底部,所述第一壳体和所述第二壳体均固定安装在所述底板的上部,且所述第一壳体和所述第二壳体相连通设置,所述第一壳体和所述第二壳体呈L形布置,所述第二壳体远离所述第一壳体的一端端壁上开设有出料口,所述上料斗固定安装在所述第一壳体的顶部,且所述上料斗与所述第一壳体的内部相连通设置,所述排气管固定安装在所述第一壳体的顶部,且所述排气管与所述第一壳体的内部相连通设置,所述排气管中部为U形结构,且所述排气管远离所述第一壳体的一端朝下设置。

上述的一种茶颗粒的制作工艺,其中,所述高温热风产生机构包括热风机,所述热风机固定安装在所述第一壳体的顶壁上,且所述热风机的出风口超下设置。

上述的一种茶颗粒的制作工艺,其中,所述低温干燥机构包括外壳以及若干电热丝,所述外壳固定安装在所述第二壳体的内顶壁底部,若干所述电热丝均通过陶瓷隔热块固定安装在所述外壳的内部,且若干所述电热丝等距离布置。

上述的一种茶颗粒的制作工艺,其中,所述传送机构包括两个支撑轴、两个传动辊、传送带、挡板、导料板以及电机,其中一个所述支撑轴通过轴承转动安装在所述第一壳体的内部,其中另一个所述支撑轴通过轴承转动安装在所述第二壳体的内部,且两个所述支撑轴相互平行设置,两个所述传动辊分别固定套装在两个所述支撑轴上,所述传送带传动套装在两个所述传动辊的外部,所述传送带的一端位于所述热风机的正下方,且所述传送带的另一端位于所述外壳的正下方,所述挡板固定且倾斜地安装在所述第一壳体远离所述第二壳体的一侧面内壁上,所述挡板的底部边缘与所述传送带的表面相贴合设置,所述导料板固定且倾斜地安装在所述出料口的内部,且所述导料板的上部边缘与所述传送带的表面相贴合设置,所述电机通过电机座固定安装在所述第二壳体的外侧壁上,且所述电机的转动轴与安装在所述第二壳体上的所述支撑轴的一端固定连接。

与现有技术相比,本发明的有益效果是:

1、本发明,制备的茶颗粒外形油润乌黑,颗粒重实,内质汤色红艳明亮,香气高锐,滋味浓强、鲜爽,叶底红匀鲜亮,是生产袋泡茶、速溶茶、调制奶茶、冰红茶的等高档茶的上好原料,利用梗叶分离时通过分筛机茶叶进行分级过滤,将未达到细度(粉末状)要求的茶片、茶梗回收进行粉碎加工后参配到搅拌机内进行二次发酵,提高了茶叶的综合利用率,降低茶青原料成本,提高生产效益,经充分、均匀搅拌后进入下一工序,对分筛出的梗、末必须经过干燥后用450型粉子机进行粉碎成粉末状才能进行参配,从而有效保证制备的茶颗粒的品质;

2、本发明,设计的烘干机的干燥条件下可利用高温热风产生机构产生高温热风对符合标准尺寸的颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,可利用低温干燥机构产生低温环境对符合标准尺寸的颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的,可利用传送机构对符合标准尺寸的颗粒进行输送,从而使得该烘干机制备的茶颗粒,品质和口感均比较好。

附图说明

图1为本发明的茶颗粒的制作工艺中使用干燥机的结构示意图;

图2为本发明的茶颗粒的制作工艺中使用干燥机另一视角的结构示意图;

图3为图2中局部视图A的放大结构示意图;

图4为本发明的茶颗粒的制作工艺中使用干燥机的半剖视结构示意图;

图5为图4中局部视图B的放大结构示意图;

图6为本发明的茶颗粒的制作工艺中使用干燥机的局部剖视结构示意图。

图中:1、底板;2、支腿;3、第一壳体;4、第二壳体;5、上料斗;6、排气管;7、出料口;8、热风机;9、导料板;10、电机座;11、电机;12、支撑轴;13、传动辊;14、传送带;15、挡板;16、外壳;17、电热丝。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-6,本发明提供一种技术方案:

为实现上述目的,本发明提供如下技术方案:

一种茶颗粒的制作工艺,包括如下步骤:

S1、选用原料:选用大叶种茶树鲜叶作原料;

S2、鲜叶萎凋:采用萎凋槽和轴流式鼓风机相配合进行鼓风萎凋,萎凋槽的摊叶厚度为20-30cm,萎凋叶含水率控制在65%~70%之间,萎凋时间为5~10h,萎凋温度为30~35℃,一般掌握鲜叶由嫩绿转为暗绿色、弯曲折梗不易断、双手揉萎凋叶成团,平胸放下落地,叶团能自然解散,鲜叶青草气消失,青香气显露,萎凋叶表面不得带有水珠,保证萎凋叶含水率在70%左右,即达萎凋要求;

S3、粉碎:经除杂后萎凋叶采用大功率CTC机进行强烈快速粉碎萎凋叶,先用碎节机初切,使茶叶组织解体,然后进入CTC机连续进行强烈粉碎,让茶叶在CTC机齿辊的作用下表皮撕裂、叶肉裸露、组织破损、茶汁外溢,由于粉碎历时很短,粉碎后的茶叶呈翠绿色,为发酵提供了充足的时间,粉碎后经输送带输送至分筛机进行分筛;

S4、分筛:利用分筛机将茶叶进行分级分筛过滤,茶叶经CTC机粉碎后形成不同形态的茶碎,茶碎通过分筛机具有幅度的往复摆动、筛隔,将不同形态的茶碎通过各自分级口进行分级导流,分级后的茶叶再经各自输送机输送至专用盛装器,达到质量要求的茶粉末经输送设备输送至搅拌机进行搅拌;

S5、搅拌发酵:搅拌机以容积循环为主,循环速率高,剪切作用小,上下翻腾效果,通过搅拌机的连续、加湿搅拌,具有湿度的茶粉末与氧气充分结合,促进氧的溶解,使微生物在适当的环境中进行生长、新陈代谢,从而达到初始发酵目的;

S6、锤切发酵:经搅拌机搅拌初发酵后,再进行茶叶的第二次锤切发酵,第二次锤切的过程,是使茶叶能够更加柔软细腻,形成如泥状的茶泥,同时第二次锤切所产生的高温高压,能对茶叶的有害细菌进行高温高压消毒,并由高压形成的气流,使茶泥导流至发酵箱,发酵箱通过第二次锤切后产生的余热,对茶泥进行充分发酵,茶泥的香味如:花香、果香等由发酵程度进行时间控制,然后进入下一工序加工;

S7、造粒:茶叶经过第二次粉碎锤切发酵后,通过造粒机对柔软细腻的茶泥进行造粒,使茶泥分解细化,经筛斗的往复半转转动,由漏筛渗出柔软细条粒状茶泥,粒状大小由筛孔大小进行控制,形成初步粒状,初步粒状形成后,进入下一工序;

S8、圆筛筛分:通过造粒机的初步造粒后,再由圆筛机的往复摆动、筛隔,使茶泥往复滚动形成圆状颗粒,圆状颗粒经分级口分流导出,颗粒尺寸不标准的返回造粒机再造粒,符合标准尺寸的颗粒由输送设备输送至烘干机干燥;

S9、干燥:先在高温热风下充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来;然后在稍低的温度下继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的,茶颗粒和热空气密切接触,达到茶颗粒干燥均匀的要求。

通过采用上述技术方案,制备的茶颗粒外形油润乌黑,颗粒重实,内质汤色红艳明亮,香气高锐,滋味浓强、鲜爽,叶底红匀鲜亮,是生产袋泡茶、速溶茶、调制奶茶、冰红茶的等高档茶的上好原料,利用梗叶分离时通过分筛机茶叶进行分级过滤,将未达到细度(粉末状)要求的茶片、茶梗回收进行粉碎加工后参配到搅拌机内进行二次发酵,提高了茶叶的综合利用率,降低茶青原料成本,提高生产效益,经充分、均匀搅拌后进入下一工序,对分筛出的梗、末必须经过干燥后用450型粉子机进行粉碎成粉末状才能进行参配,从而有效保证制备的茶颗粒的品质。

具体的,步骤S1中的大叶种茶树鲜叶具备以下特点:芽叶肥壮、叶形大、质软、茸毛多、节间长、含水率高、嫩茎粗、持嫩性强,且内含茶多酚、咖啡碱有机物含量高于一般中、小叶种鲜叶。

通过采用上述技术方案,选择的大叶种茶树鲜叶使得制备的CTC红碎茶茶颗粒的品质口感较好。

具体的,CTC加工时Crush压碎,Tear撕碎,Curl揉卷,要求CTC机的齿辊配对啮合,齿辊刀口锋利,齿侧间隙调至O.10mm~0.15mm,CTC机包括一号CTC机、二号CTC机、三号CTC机以及四号CTC机,一号CTC机齿侧间隙调至0.15mm,二号CTC机齿侧间隙调至0.13mm,三号CTC机齿侧间隙调至O.10mm,四号CTC机齿侧间隙调至O.10mm。

通过采用上述技术方案,可以保证粉碎效果,从而提升制备的茶颗粒的品质。

具体的,步骤S4中的茶碎包括茶粉末、茶片以及茶梗,粉末、茶片以及茶梗均加以利用使得原料利用率较高,可有效降低茶颗粒的生产成本。

具体的,步骤S8中的烘干机包括主体结构,主体结构的内部安装有高温热风产生机构、低温干燥机构以及传送机构,高温热风产生机构用于产生高温热风对符合标准尺寸的颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,低温干燥机构用于产生低温环境对符合标准尺寸的颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的。

其中,主体结构包括底板1、支腿2、第一壳体3、第二壳体4、上料斗5以及排气管6,底板1水平设置,支腿2竖直且固定地安装在底板1的底部,第一壳体3和第二壳体4均固定安装在底板1的上部,且第一壳体3和第二壳体4相连通设置,第一壳体3和第二壳体4呈L形布置,第二壳体4远离第一壳体3的一端端壁上开设有出料口7,上料斗5固定安装在第一壳体3的顶部,且上料斗5与第一壳体3的内部相连通设置,排气管6固定安装在第一壳体3的顶部,且排气管6与第一壳体3的内部相连通设置,排气管6中部为U形结构,且排气管6远离第一壳体3的一端朝下设置,该排气管6可有效防止外界粉尘通过其内部进入第一壳体3和第二壳体4的内部。

其中,高温热风产生机构包括热风机8,热风机8固定安装在第一壳体3的顶壁上,且热风机8的出风口超下设置。

其中,低温干燥机构包括外壳16以及若干电热丝17,外壳16固定安装在第二壳体4的内顶壁底部,若干电热丝17均通过陶瓷隔热块固定安装在外壳16的内部,且若干电热丝17等距离布置。

其中,传送机构包括两个支撑轴12、两个传动辊13、传送带14、挡板15、导料板9以及电机11,其中一个支撑轴12通过轴承转动安装在第一壳体3的内部,其中另一个支撑轴12通过轴承转动安装在第二壳体4的内部,且两个支撑轴12相互平行设置,两个传动辊13分别固定套装在两个支撑轴12上,传送带14传动套装在两个传动辊13的外部,传送带14的一端位于热风机8的正下方,且传送带14的另一端位于外壳16的正下方,挡板15固定且倾斜地安装在第一壳体3远离第二壳体4的一侧面内壁上,挡板15的底部边缘与传送带14的表面相贴合设置,导料板9固定且倾斜地安装在出料口7的内部,且导料板9的上部边缘与传送带14的表面相贴合设置,所述电机11通过电机座10固定安装在所述第二壳体4的外侧壁上,且所述电机11的转动轴与安装在所述第二壳体4上的所述支撑轴12的一端固定连接。

通过采用上述技术方案,设计的烘干机由主体结构、高温热风产生机构、低温干燥机构以及传送机构构成,可利用高温热风产生机构产生高温热风对符合标准尺寸的颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,可利用低温干燥机构产生低温环境对符合标准尺寸的颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的,可利用传送机构对符合标准尺寸的颗粒进行输送,从而使得该烘干机制备的茶颗粒,品质和口感均比较好;

该烘干机具体使用时,将符合标准尺寸的茶颗粒通过上料斗5投入第一壳体3的内部然后落在传送带14的上部随着传送带14运动,热风机8产生高温热风对茶颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,若干电热丝17发热对茶颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的。

需要说明的时,传送带14的两侧边缘分别与第一壳体3和第二壳体4的内壁相贴合设置,可防止茶颗粒落入第一壳体3和第二壳体4的底部。

综上所述:该茶颗粒的制作工艺,制备的茶颗粒外形油润乌黑,颗粒重实,内质汤色红艳明亮,香气高锐,滋味浓强、鲜爽,叶底红匀鲜亮,是生产袋泡茶、速溶茶、调制奶茶、冰红茶的等高档茶的上好原料,利用梗叶分离时通过分筛机茶叶进行分级过滤,将未达到细度(粉末状)要求的茶片、茶梗回收进行粉碎加工后参配到搅拌机内进行二次发酵,提高了茶叶的综合利用率,降低茶青原料成本,提高生产效益,经充分、均匀搅拌后进入下一工序,对分筛出的梗、末必须经过干燥后用450型粉子机进行粉碎成粉末状才能进行参配,从而有效保证制备的茶颗粒的品质,尤其在本发明设计的烘干机的干燥条件下可利用高温热风产生机构产生高温热风对符合标准尺寸的颗粒充分排湿,迅速停止酶的活性,使加工茶叶的有效品质成分固定下来,可利用低温干燥机构产生低温环境对符合标准尺寸的颗粒继续充分干燥,使加工叶含水量降到4%~5%,达到发挥香气、保持品质的目的,可利用传送机构对符合标准尺寸的颗粒进行输送,从而使得该烘干机制备的茶颗粒,品质和口感均比较好。

本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种茶颗粒的制作工艺

- 一种茶油豆馅高档麻花的制作工艺及其方法