一种新型环己烷氧化液废碱分离方法及装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种新型环己烷氧化液废碱分离方法及装置,具体地说,涉及利用碱洗分离罐、水洗分离罐和聚结分离罐组合对环己烷氧化液中废碱进行分离的方法及装置。

背景技术

环己酮是生产己内酰胺、己二酸和己内酯的重要单体,是各种油漆产品的溶剂。作为一种重要的有机化工产品,被应用的越来越广泛,需求量也不断扩大。环己酮工业生产工艺主要有苯酚加氢法、环己烷氧化法、硼酸酯化法和环己烯水合法。从国内环己酮生产工艺来看,环己烷氧化法因技术较为成熟,原料来源稳定,目前仍是生产环己酮最为广泛的工艺路线。

环己烷在氧化分解过程中会产生酸和脂等副产物,需要向氧化液中加入过量氢氧化钠进行碱洗去除,氧化液再在氢氧化钠和钴盐催化下进行分解,并经油水分离得到含环己酮、环己醇的分解液;分解液经水洗脱碱得到的水洗液进烷蒸馏系统回收环己烷,剩余部分进精制系统得到环己酮。在环己烷氧化工艺的分解过程中,因为氢氧化钠水溶液的加入,会产生大量的含碱废水,其中固形物含量30%左右,主要是碳酸钠、有机酸钠盐和少量的游离氢氧化钠。若氧化分解液中废碱被带至烷蒸馏塔中,会使得烷蒸馏塔再沸器结垢,将会导致物料消耗增加及烷蒸馏塔开车周期大幅度缩短,因此对环己烷氧化液中废碱进行分离是环己酮生产过程的关键之一。

中国专利CN 102302868 A在氧化分解液碱水处理中采用的是重力沉降技术,这种分离方法及其装置简单,无需过多操作,维护方便。但在碱水分离过程中,乳化液滴沉降过程缓慢,所需时间长,碱液和水洗水消耗大、装置体积大、占地面积大且处理效率低,对稳定性相对较高的有机相和碱水的分离效果非常差。中国专利CN 204281488 U在重力沉降技术的基础上引进、液滴倍增分离器、旋流分离器和聚结分离器,用以提高碱水分离效率。但是在提高分离效率的同时,装置占地面积较大,且操作复杂、传质效果差。

因此,本领域迫切需要开发出一种能够经济、高效地分离环己烷氧化液中废碱的方法与装置。

发明内容

本发明的目的是针对现有环己烷氧化液中废碱分离方法与装置中装置占地面积大、分离效率低、传质效果差和碱液、水洗水消耗大等问题,提供了一种利用碱洗分离罐、水洗分离罐和聚结分离罐组合对环己烷氧化液中废碱进行分离的方法及装置,使装置在低运行成本下,实现废碱的高效分离,同时实现碱液和水洗水的低消耗;碱洗、水洗装置分别与斜板、聚结装置的组合,有效减小装置体积。

一方面,本发明提供了一种新型环己烷氧化液废碱分离的方法,该方法包括以下步骤:

(a)环己烷氧化液和通过碱液分布器(1-1)进入的NaOH水溶液,均匀分散后流入碱洗分离罐(1)顶部的碱洗双丝反应层(1-2)进行混合、碱洗,在反应层内NaOH水溶液与氧化液中酸、脂等充分中和后,混合物进入碱洗分离罐(1)下部的分离单元,经斜板内件(1-3)分离后,获得含碱废水和Na

(b)步骤(a)中Na

(c)步骤(b)中Na

在一个优选的实施方式中,该方法还包括以下步骤:步骤(a)碱洗分离罐分离后得到的含碱废水,大部分返回碱洗分离罐重新参与碱洗,其余含碱废水外排。

在另一个优选的实施方式中,该方法还包括以下步骤:步骤(b)水洗分离罐分离后得到的含碱废水,大部分返回水洗分离罐重新参与水洗,其余含碱废水外排。

在另一个优选的实施方式中,步骤(a)中所用新鲜碱液为10~20%NaOH水溶液,NaOH水溶液与环己烷氧化液的流量比为1∶20~1∶200。

在另一个优选的实施方式中,步骤(b)中水洗水与环己烷氧化液的流量比为1∶50~1∶200。

另一方面,本发明提供了一种新型环己烷氧化液废碱分离的装置,该装置包括:

碱洗分离罐(1),碱洗分离罐包括碱洗混合单元和分离单元,上端碱洗混合单元设有碱液分布器(1-1)和碱洗双丝纤维反应层(1-2),下端分离单元内设有斜板内件(1-3);碱洗分离罐用于环己烷氧化液的碱洗、分离工作,以去除氧化液中的酸和脂等副产物,同时分离混合物中的含碱废水;

水洗分离罐(2),水洗分离罐包括水洗混合单元和分离单元,上端水洗混合单元设有水洗水分布器(2-1)和水洗双丝纤维反应层(2-2),下端分离单元内设有水洗聚结内件(2-3);水洗分离罐用于去除碱洗斜板分离混合物中的Na

聚结分离罐(3),内部设有聚结内件(3-1),对水洗聚结分离混合物中含碱废水进一步聚结分离,得到净化的环己烷氧化液。

在一个优选地实施方式中,碱洗分离罐(1)和水洗分离罐(2)中的碱液分布器(1-1)和水洗水分布器(2-1),可以选用圆形泡罩或管式分布器。

在另一个优选地实施方式中,碱洗双丝纤维反应层(1-2)和水洗双丝纤维反应层(2-2),由亲水性纤维与金属丝混编而成,所述碱洗纤维直径为20~500μm,水洗纤维直径为5~100μm,不锈钢丝直径为100~300μm。

在另一个优选地实施方式中,所述斜板内件(1-3)由半圆形瓦状斜板叶片组合而成,斜板叶片半径为50~100mm,底端开有直径为2~5mm的圆孔,两层斜板叶片间距为5~10mm。

所述方法与装置中,亲水性的碱洗双丝纤维反应层(1-2),可以有效捕获环己烷氧化液中酸、脂副产物,有利于NaOH水溶液与其充分混合、反应,达到高效碱洗去除酸、脂等副产物的目的;亲水性的水洗双丝纤维反应层(2-2),可以捕获混合物中的水滴,使之聚并,在纤维表面形成水膜,增大混合物中Na

有益效果:

本发明的方法和装置的主要优点在于:

(1)本发明中碱洗分离罐和水洗分离罐,将碱洗、水洗混合单元分别与斜板、聚结分离单元巧妙组合,减小了装置的占地空间,双丝反应层的存在,提高了传质效率,增强了碱洗、水洗的效果。

(2)本发明中斜板分离配合双重聚结分离,克服了传统重力沉降效率低、占地面积大等缺点,提高了装置的分离效率和分离效果,延长后续装置的开车时间,为企业创造可观的经济价值。

(3)本发明步骤(a)和步骤(b)中,含碱废水的循环利用,极大地降低了新鲜碱液和水洗水的用量,为企业创造经济价值的同时,实现清洁生产,本技术符合上海市“科技创新行动计划”《国VI油品升级装置废水绿色减排与全过程控制技术研究及应用示范》项目中绿色减排和可持续发展的目标,适合在环己酮及硫酸烷基化等石油化工领域推广使用。

附图说明

附图是用以提供对本发明的进一步理解的,它只是构成本说明书的一部分以进一步解释本发明,并不构成对本发明的限制。

附图中,各部件并不一定按照实际比例进行绘制。

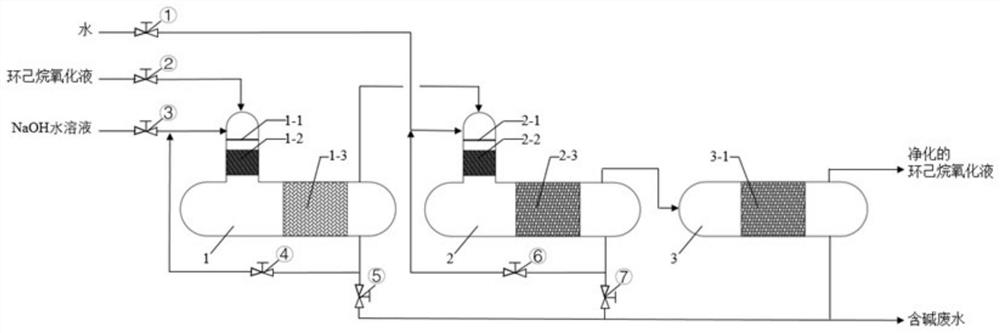

图1是根据本发明的一个优选实施方式的环己烷氧化液中废碱分离的方法与装置工艺流程示意图。

图2是根据本发明一个优选实施方式的斜板叶片简图。

图3是根据本发明一个优选实施方式的斜板叶片内件组合示意图。

其中,附图标记分别代表以下装置和内件:

1碱洗分离罐 1-1碱液分布器 1-2碱洗双丝纤维反应层 1-3斜板内件 2水洗分离罐 2-1水洗水分布器 2-2水洗双丝纤维反应层 2-3水洗聚结内件 3聚结分离罐 3-1聚结内件。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本申请的发明人经过广泛而深入的研究后发现,斜板分离配合双重聚结分离,克服了传统重力沉降效率低、占地面积大等缺点,提高了装置的分离效率和分离效果,延长后续装置的开车时间。含碱废水的合理循环利用,可以在保证碱洗、水洗质量的同时,降低新鲜碱液和水洗水的用量。亲水性的碱洗双丝纤维反应层,可以有效捕获环己烷氧化液中酸等副产物,有利于NaOH水溶液与其充分混合、反应,达到高效碱洗去除酸等副产物的目的。亲水性的水洗双丝纤维反应层,可以捕获混合物中的水滴,使之聚并,在纤维表面形成水膜,增大混合物中Na

图1是根据本发明的一个优选实施方式的环己烷氧化液中废碱分离的方法与装置工艺流程示意图。环己烷氧化液和通过碱液分布器(1-1)进入的NaOH水溶液,均匀分散后流入碱洗分离罐(1)顶部的碱洗双丝反应层(1-2)进行混合、碱洗,在反应层内NaOH水溶液与氧化液中酸、脂等充分中和后,混合物进入碱洗分离罐(1)下部的分离单元,经斜板内件(1-3)分离后,获得含碱废水和Na

碱洗分离罐(1),碱洗分离罐包括碱洗混合单元和分离单元,上端碱洗混合单元设有碱液分布器(1-1)和碱洗双丝纤维反应层(1-2),下端分离单元内设有斜板内件(1-3);碱洗分离罐用于环己烷氧化液的碱洗、分离工作,以去除氧化液中的酸和脂等副产物,同时分离混合物中的含碱废水。水洗分离罐(2),水洗分离罐包括水洗混合单元和分离单元,上端水洗混合单元设有水洗水分布器(2-1)和水洗双丝纤维反应层(2-2),下端分离单元内设有水洗聚结内件(2-3);水洗分离罐用于去除碱洗斜板分离混合物中的Na

图2是根据本发明一个优选实施方式的斜板叶片简图,图3是根据本发明一个优选实施方式的斜板叶片内件组合示意图。斜板内件由半圆形瓦状斜板叶片组合而成,斜板叶片半径为50~100mm,底端开有直径为2~5mm的圆孔,两层斜板叶片间距为5~10mm。

下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

天津某工厂采用本发明的方法与装置对环己烷氧化液中有机酸、脂等杂质进行分离。

工艺参数:按图1流程进行实验,环己烷氧化液流量为200t/h,10%的NaOH水溶液流量为5t/h,水洗水流量为10t/h,碱洗分离罐和水洗分离罐中各有40%的含碱废水循环使用。碱洗双丝反应层中亲水性纤维直径为10μm,不锈钢丝直径为150μm;水洗双丝反应层中亲水性纤维直径为5μm,不锈钢丝直径为150μm;水洗聚结内件和聚结内件中亲水性纤维直径为5μm,不锈钢丝直径为300μm;斜板叶片半径为50mm,底端开有直径为2mm的圆孔,两层斜板叶片间距为5mm。

含量测定:Na

应用效果:经本发明方法与装置处理后,环己烷氧化液中水含量为150mg/L,Na

江苏某公司采用本发明的方法与装置进行实验,对环己烷氧化液中酸、脂等杂质进行处理。

工艺参数:按图1流程进行实验,环己烷氧化液流量为200t/h,15%的NaOH水溶液流量为2t/h,水洗水流量为10t/h,碱洗分离罐和水洗分离罐中各有50%的含碱废水循环使用。碱洗双丝反应层中亲水性纤维直径为10μm,不锈钢丝直径为150μm;水洗双丝反应层中亲水性纤维直径为5μm,不锈钢丝直径为150μm;水洗聚结内件和聚结内件中亲水性纤维直径为5μm,不锈钢丝直径为300μm;斜板叶片半径为50mm,底端开有直径为2mm的圆孔,两层斜板叶片间距为5mm。

含量测定:Na

应用效果:经本发明方法与装置处理后,环己烷氧化液中水含量为150mg/L,Na

上述所列的实施例仅仅是本发明的较佳实施例,并非用来限定本发明的实施范围。即凡依据本申请专利范围的内容所作的等效变化和修饰,都应为本发明的技术范畴。

在本发明提及的所有文献都在本申请中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 一种新型环己烷氧化液废碱分离方法及装置

- 对环己烷氧化液中的废碱进行分离回收的方法和装置