化合物半导体基板

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及化合物半导体基板,更特定而言,涉及具备GaN(氮化镓)层的化合物半导体基板。

背景技术

GaN作为与Si(硅)相比带隙大、绝缘击穿电场强度高的宽带隙半导体材料已被知晓。GaN与其他宽带隙半导体材料相比也具有高的耐绝缘击穿性,因此期待应用于下一代的低损耗的功率器件。

在将Si基板用于使用了GaN的半导体器件的起始基板(基底基板)的情况下,由于GaN与Si之间的晶格常数及热膨胀系数的大的差异,容易引起在基板产生翘曲、或者在GaN层内产生裂纹的现象。因此,提出了通过在Si基板上形成缓冲层来缓和GaN与Si之间的晶格常数及热膨胀系数之差。

例如在下述专利文献1和2等中公开了现有的形成GaN层的技术。在下述专利文献1等中公开了具备Si基板、在Si基板上形成的3C-SiC层(碳化硅)、交替地形成的多个AlN(氮化铝)层以及GaN层的半导体基板。

在下述专利文献2中公开了一种半导体基板,其具备:由Si形成的基板、设置于基板上且由AlGaN(氮化铝镓)层和GaN层反复层叠而成的缓冲层、设置于缓冲层上且由包含Fe(铁)的GaN层形成的高阻层、设置于高阻层上且由GaN形成的通道层、以及设置于通道层上且由AlGaN形成的阻挡层。

现有技术文献

专利文献

专利文献1:日本特开2013-179121号公报

专利文献2:日本特表2015-201574号公报

发明内容

发明要解决的课题

在具备GaN层的化合物半导体基板中,为了提高纵向(与GaN层的主面正交的方向)的耐压,有时通过在GaN层中添加C(碳)来增加GaN层的绝缘性。但是,以往在GaN层中添加C的情况下,碳浓度根据GaN层的主面内的位置而不同,碳浓度的面内均匀性低。其结果是,存在如下问题:化合物半导体基板的纵向的电流-电压特性根据GaN层的主面内的位置而不同,纵向的电流-电压特性的面内均匀性低。

本发明用于解决上述课题,其目的在于提供能够提高纵向的电流-电压特性的面内均匀性的化合物半导体基板。

用于解决课题的手段

对于本发明的一个方面的化合物半导体基板而言,在俯视观察的情况下,具备中心和作为与中心相距开71.2mm的位置的边缘,所述化合物半导体基板具备:Si基板、形成于Si基板的上表面侧且包含AlN的缓冲层、形成于缓冲层的上表面侧且包含Al的氮化物半导体层、以及形成于氮化物半导体层的上表面侧的GaN层,在将GaN层中的中心的膜厚设为膜厚W1、将GaN层中的边缘的膜厚设为膜厚W2的情况下,由ΔW(%)=|W1-W2|×100/W1表示的膜厚误差ΔW大于0且为8%以下,GaN层的中心处的深度方向的平均碳浓度为3×10

在上述化合物半导体基板中,优选还具备形成于Si基板的上表面的SiC层。

在上述化合物半导体基板中,优选还具备形成于氮化物半导体层的上表面侧的复合层,复合层包含GaN层和形成于GaN层的上表面的AlN层。

在上述化合物半导体基板中,优选化合物半导体基板的纵向的本征击穿电压值为1200V以上且1600V以下。

在上述化合物半导体基板中,优选引起本征击穿电压值的80%以下的电压值下的绝缘击穿的GaN层的中心的缺陷密度大于0且为100个/cm

在上述化合物半导体基板中,优选引起本征击穿电压值的80%以下的电压值下的绝缘击穿的GaN层的边缘的缺陷密度大于0且为7个/cm

在上述化合物半导体基板中,优选从中心至边缘为止的区域是无裂纹的。

在上述化合物半导体基板中,优选在基板整面满足无回熔。

发明的效果

根据本发明,能够提供可提高纵向的电流-电压特性的面内均匀性的化合物半导体基板。

附图说明

图1是表示本发明的第一实施方式中的化合物半导体基板CS1的构成的截面图。

图2是表示本发明的第一实施方式中的Al氮化物半导体层4内部的Al(铝)组成比的分布的图。

图3是示意性地表示构成GaN层的GaN的二维生长的图。

图4是表示本发明的第一实施方式中的化合物半导体基板CS1的构成的俯视图。

图5是表示本发明的第二实施方式中的化合物半导体基板CS2的构成的截面图。

图6是表示本发明的第一变形例中的Al氮化物半导体层4内部的Al组成比的分布的图。

图7是表示本发明的第二变形例中的Al氮化物半导体层4内部的Al组成比的分布的图。

图8是表示本发明的第一实施例中的试样3(化合物半导体基板CS10)的构成的截面图。

图9是表示本发明的第一实施例中的纵向耐电压的测量方法的截面图。

图10是表示本发明的第二实施例中的化合物半导体基板CS3的构成的截面图。

图11是表示在本发明的第二实施例中算出的浓度误差ΔC的值的图。

图12是表示在本发明的第二实施例中算出的膜厚误差ΔW的值的图。

图13是表示在本发明的第二实施例中测量出的缺陷密度的值的图。

具体实施方式

以下,基于附图对本发明的实施方式进行说明。

[第一实施方式]

图1是表示本发明的第一实施方式中的化合物半导体基板CS1的构成的截面图。

参照图1,本实施方式中的化合物半导体基板CS1包含HEMT(High ElectronMobility Transistor:高电子迁移率晶体管)。化合物半导体基板CS1具备:Si基板1、SiC层2、AlN缓冲层3(由AlN形成的缓冲层的一个例子)、Al氮化物半导体层4(包含Al的氮化物半导体层的一个例子)、复合层5、GaN层7、以及Al氮化物半导体层10。

Si基板1例如由p

SiC层2接触于Si基板1,形成在Si基板1上。SiC层2由3C-SiC、4H-SiC或6H-SiC等形成。特别是SiC层2为在Si基板1上外延生长而成的情况下,通常SiC层2由3C-SiC形成。

SiC层2可以通过使用MBE(Molecular Beam Epitaxy:分子束外延)法、CVD(Chemical Vapor Deposition:化学气相沉积)法、或LPE(Liquid Phase Epitaxy:液相外延)法等,使SiC在通过将Si基板1的表面碳化而得到的由SiC形成的基底层上同质外延生长而形成。SiC层2也可以仅通过将Si基板1的表面碳化而形成。此外,SiC层2也可以通过在Si基板1的表面(或夹着缓冲层)进行异质外延生长而形成。SiC层2例如掺杂有N(氮)等,具有n型的导电型。SiC层2例如具有0.1μm以上且3.5μm以下的厚度。需要说明的是,SiC层2也可以具有p型的导电型,也可以为半绝缘性。

AlN缓冲层3是包含AlN的层,形成于Si基板1的上表面侧。这里,AlN缓冲层3接触于SiC层2,形成在SiC层2上。AlN缓冲层3发挥作为缓和SiC层2与Al氮化物半导体层4的晶格常数之差的缓冲层的功能。AlN缓冲层3例如使用MOCVD(Metal Organic Chemical VaporDeposition:金属有机物化学气相沉积)法形成。AlN缓冲层3的生长温度例如被设为1000以上且1300℃以下。此时,作为Al源气体,例如可以使用TMA(Tri Methyl Aluminium:三甲基铝)、TEA(Tri Ethyl Aluminium:三乙基铝)等。作为N源气体,例如可以使用NH

Al氮化物半导体层4形成于AlN缓冲层3的上表面侧。这里,Al氮化物半导体层4接触于AlN缓冲层3,形成在AlN缓冲层3上。Al氮化物半导体层4由包含Al的氮化物半导体形成,例如由Al

复合层5形成于Al氮化物半导体层4的上表面侧。这里,复合层5接触于Al氮化物半导体层4,形成在Al氮化物半导体层4上。复合层5包含在上下方向(与Si基板1、SiC层2、AlN缓冲层3和Al氮化物半导体层4的层叠方向相同的方向,图1中纵向)上层叠的多个C-GaN层以及形成于多个C-GaN层各自之间的A1N层。换言之,复合层5具有C-GaN层和AlN层交替层叠1次以上的次数而成的构成,复合层5的最上层和最下层均为C-GaN层。C-GaN层是指包含C(碳)的GaN层(掺杂有C的GaN层)。C发挥提高GaN层的绝缘性的作用。

构成复合层5的C-GaN层的层数为2以上即可,构成复合层5的AlN层的层数也是任意的。本实施方式的复合层5包含作为C-GaN层的2层的C-GaN层51a和51b(GaN层的一个例子)、以及1层的AlN层52a(AlN层的一个例子)。C-GaN层51a为构成复合层5的层中的最下层,与Al氮化物半导体层4接触。C-GaN层51b成为构成复合层5的层中的最上层,与GaN层7接触。AlN层52a形成在C-GaN层51a与C-GaN层51b之间。

在构成复合层5的多个C-GaN层(在本实施方式中为C-GaN层51a和51b)的各个中,中心PT1(图4)处的深度方向的平均碳浓度为3×10

另外,构成复合层5的多个C-GaN层的各个具有例如550nm以上且3000nm以下的厚度,优选具有800nm以上且2500nm以下的厚度。构成复合层5的多个C-GaN层的各个可以具有相同的厚度,也可以具有互不相同的厚度。

构成复合层5的AlN层(在本实施方式中为AlN层52a)例如具有3nm以上且50nm以下的厚度,优选具有20nm以下的厚度。在构成复合层5的AlN层为多个的情况下,构成复合层5的AlN层的各个可以具有相同的厚度,也可以具有互不相同的厚度。

构成复合层5的C-GaN层51a和51b使用MOCVD法形成。此时,作为Ga源气体,例如可以使用TMG(Tri Methyl Gallium:三甲基镓)、TEG(Tri Ethyl Gallium:三乙基镓)等。作为N源气体,例如可以使用NH

通常,在形成C-GaN层时,与未掺入C时的GaN层的生长温度相比,GaN层的生长温度被设定得较低(具体而言,设定为比未掺杂C的GaN层的生长温度低约300℃的温度)。由此,Ga源气体所含的C被掺入GaN层,GaN层成为C-GaN层。另一方面,如果GaN层的生长温度变低,则C-GaN层的品质降低,C-GaN层的C浓度的面内均匀性降低。

因此,本申请发明人等发现了如下方法:在具备Si基板、形成于Si基板的上表面侧的包含AlN的缓冲层、形成于缓冲层的上表面侧的包含Al的氮化物半导体层、以及形成于氮化物半导体层的上表面侧的GaN层的构成中,在形成GaN层(这里为C-GaN层51a和51b各自)时,向反应室内导入Ga源气体和N源气体以及作为C源气体(C前体)的烃。根据该方法,由于促进了C向GaN层的掺入,所以能够在将GaN的生长温度设定为高温(具体而言,设定为比未掺杂C的GaN层的生长温度低约200℃的温度)的同时形成C-GaN层。其结果是,C-GaN层的品质提高,C-GaN层的C浓度的面内均匀性提高。

具体而言,作为C源气体,可以使用甲烷、乙烷、丙烷、丁烷、戊烷、己烷、庚烷、辛烷、乙烯、丙烯、丁烯、戊烯、己烯、庚烯、辛烯、乙炔、丙炔、丁炔、戊炔、己炔、庚炔或辛炔等烃。特别是包含双键、三键的烃具有高反应性,因此优选。作为C源气体,可以仅使用1种烃,也可以使用2种以上的烃。

需要说明的是,也可以在Al氮化物半导体层4与复合层5之间夹设未掺杂的GaN层等其他层。

GaN层7接触于复合层5,形成在复合层5上。GaN层7为未掺杂,为半绝缘性。GaN层7成为HEMT的电子渡越层。GaN层7例如具有100nm以上且1000nm以下的厚度。GaN层7例如使用MOCVD法形成。此时,作为Ga源气体,例如可以使用TMG、TEG等。作为N源气体,例如可以使用NH

Al氮化物半导体层10接触于GaN层7,形成在GaN层7上。Al氮化物半导体层10由包含Al的氮化物半导体形成,例如由Al

图2是表示本发明的第一实施方式中的Al氮化物半导体层4内部的Al组成比的分布的图。

参照图2,Al氮化物半导体层4的内部的Al的组成比随着从下部朝向上部而减少。Al氮化物半导体层4包含Al

根据本实施方式,在复合层5中,通过在C-GaN层51a与C-GaN层51b之间形成AlN层52a,能够抑制Si基板1产生翘曲,能够抑制裂纹产生至C-GaN层51b和GaN层7。以下,对此进行说明。

构成AlN层52a的AlN以与构成C-GaN层51a的GaN的结晶不匹配的状态(产生了滑移的状态)在C-GaN层51a上外延生长。另一方面,构成C-GaN层51b和GaN层7的GaN受到构成作为基底的AlN层52a的AlN的结晶的影响。即,构成C-GaN层51b和GaN层7的GaN以继承构成AlN层52a的AlN的晶体结构的方式在AlN层52a上外延生长。GaN的晶格常数大于AlN的晶格常数,因此构成GaN层51b的GaN的图1中横向的晶格常数小于通常的(不包含压缩应变的)GaN的晶格常数。换言之,C-GaN层51b和GaN层7在其内部包含压缩应变。

在C-GaN层51b和GaN层7形成后的降温时,由于GaN与Si的热膨胀系数之差,C-GaN层51b和GaN层7从AlN层52a受到应力。该应力成为Si基板1产生翘曲的原因,成为裂纹产生至C-GaN层51b和GaN层7的原因。但是,该应力通过在形成C-GaN层51b和GaN层7时导入到C-GaN层51b和GaN层7内部的压缩应变而被缓和。其结果是,能够抑制Si基板1产生翘曲,能够抑制裂纹产生至C-GaN层51b和GaN层7。

另外,化合物半导体基板CS1包含具有比GaN的绝缘击穿电压高的绝缘击穿电压的C-GaN层51a和51b、AlN层52a、以及Al氮化物半导体层4。其结果是,能够提高化合物半导体基板的纵向的耐电压。

另外,根据本实施方式,化合物半导体基板CS1在AlN缓冲层3与复合层5中的C-GaN层51a之间包含Al氮化物半导体层4,因此能够缓和Si的晶格常数与GaN的晶格常数之差。这是因为,Al氮化物半导体层4的晶格常数具有Si的晶格常数与GaN的晶格常数之间的值。其结果是,能够提高C-GaN层51a和51b的结晶品质。另外,能够抑制Si基板1产生翘曲,能够抑制裂纹产生至C-GaN层51a和51b。

另外,根据本实施方式,如上所述,Si基板1产生翘曲、以及裂纹产生至C-GaN层51b和GaN层7得到抑制,因此能够使GaN层7进行厚膜化。

此外,化合物半导体基板CS1包含C-GaN层51a和51b、以及作为GaN层7的基底层的SiC层2。SiC的晶格常数与Si的晶格常数相比接近于GaN的晶格常数,因此通过在SiC层2上形成C-GaN层51a和51b以及GaN层7,能够提高C-GaN层51a和51b以及GaN层7的结晶品质。

如上所述,根据本实施方式,通过将Al氮化物半导体层4、复合层5和SiC层2各自的功能分开,能够分别增大抑制Si基板1产生翘曲的效果、抑制裂纹产生至C-GaN层51b和GaN层7的效果、提高化合物半导体基板CS1的耐电压的效果、以及提高C-GaN层51a和51b及GaN层7的结晶品质的效果。特别是,在本实施方式中,通过将SiC层2作为基底层,从而在能够改善GaN层7的结晶品质方面的贡献大。

根据本实施方式,通过具有SiC层2,并且C-GaN层51a和51b以及GaN层7的结晶品质提高,能够使复合层5中的AlN层的厚度变薄,能够更有效地抑制翘曲的产生和裂纹的产生。另外,通过具有SiC层2,并且C-GaN层51a的结晶品质提高,能够使C-GaN层51a和51b以及GaN层7变厚,因此能够进一步改善耐电压。还能够提高HEMT的性能。

此外,在分别形成C-GaN层51a和51b时,通过导入烃作为C源气体,能够得到以下效果。

在分别形成C-GaN层51a和51b时,通过导入烃作为C源气体,能够在将GaN的生长温度设定为高温的同时形成C-GaN层51a和51b。由于GaN的生长温度为高温,所以C-GaN层51a和51b的品质提高。

图3是示意性地表示构成GaN层的GaN的二维生长的图。图3的(a)表示GaN的生长温度为低温时的生长,图3的(b)表示GaN的生长温度为高温时的生长。

参照图3的(a),在GaN的生长温度为低温的情况下,GaN层的二维生长(图3中横向)慢,因此存在于GaN层51a或51b各自的下层的凹坑等缺陷DF未被GaN层51a和51b覆盖,缺陷DF也容易扩展到GaN层51a和51b各自的内部。

参照图3的(b),在本实施方式中,GaN的生长温度成为高温,因此GaN的二维生长被促进,存在于GaN层51a或51b各自的下层的凹坑等缺陷DF被GaN层51a或51b覆盖。其结果是,能够降低GaN层51a和51b各自的缺陷密度,能够避免缺陷DF沿纵向贯通化合物半导体基板、化合物半导体基板的耐压显著降低的情况。

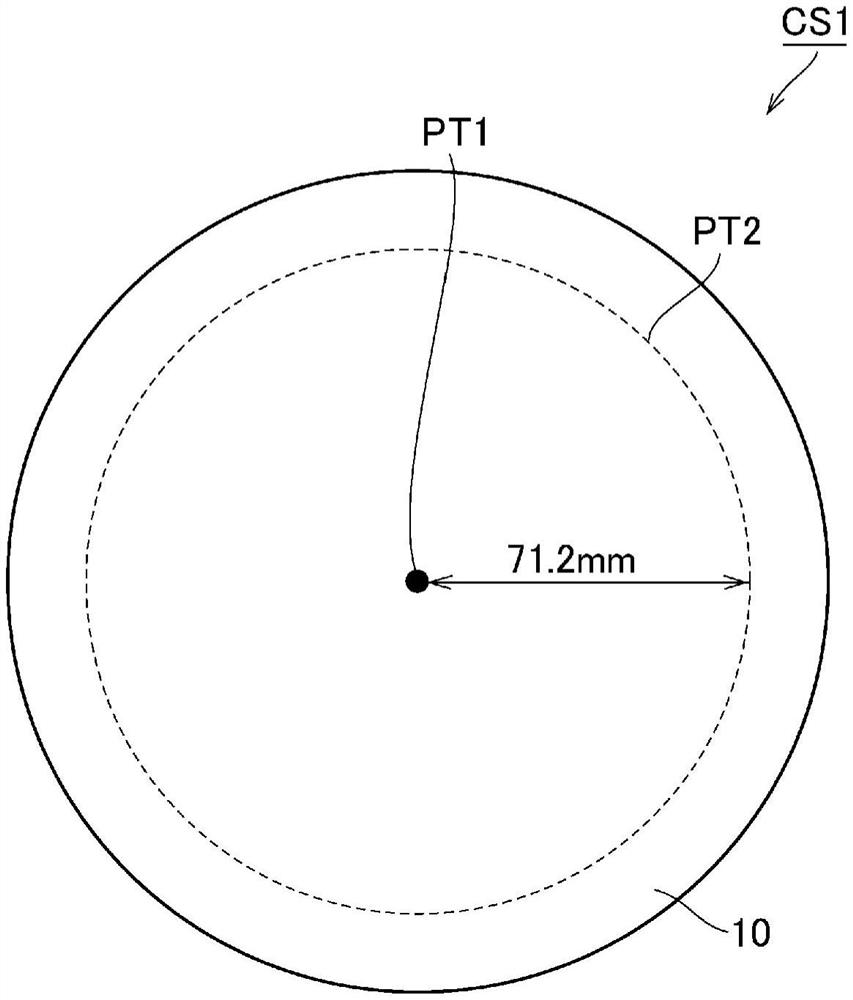

图4是表示本发明的第一实施方式中的化合物半导体基板CS1的构成的俯视图。

参照图4,化合物半导体基板CS1的平面形状是任意的。在化合物半导体基板CS1具有圆的平面形状的情况下,化合物半导体基板CS1的直径为6英寸以上。在俯视观察的情况下,将化合物半导体基板CS1的中心设为中心PT1,将与中心PT1相距开71.2mm的位置(相当于与直径6英寸的基板中的外周端部相距开5mm的位置)设为边缘PT2。

C-GaN层51a和51b的品质提高的结果是,C-GaN层51a和51b各自的膜厚的面内均匀性提高,C-GaN层51a和51b各自的C浓度的面内均匀性提高。另外,化合物半导体基板CS1的纵向的本征击穿电压值提高,GaN层51a和51b各自的缺陷密度减少。其结果是,能够提高纵向的电流-电压特性的面内均匀性。

具体而言,在将GaN层的中心PT1处的深度方向(图1中纵向)的中心位置处的碳浓度设为浓度C1、将GaN层的边缘PT2处的深度方向的中心位置处的碳浓度设为浓度C2的情况下,由ΔC(%)=|C1-C2|×100/C1表示的浓度误差ΔC为0以上且50%以下,优选为0以上且33%以下。

另外,在将GaN层的中心PT1的膜厚设为膜厚W1、将GaN层的边缘PT2的膜厚设为膜厚W2的情况下,由ΔW(%)=|W1-W2|×100/W1表示的膜厚误差ΔW大于0且为8%以下,优选大于0且为4%以下。

另外,化合物半导体基板CS1的纵向的本征击穿电压值为1200V以上且1600V以下。另外,引起该本征击穿电压值的80%以下的电压值下的绝缘击穿的GaN层51a和51b的中心PT1的缺陷密度大于0且为100个/cm

[第二实施方式]

图5是表示本发明的第二实施方式中的化合物半导体基板CS2的构成的截面图。

参照图5,本实施方式中的化合物半导体基板CS2与第一实施方式中的化合物半导体基板CS1相比,复合层5的内部的构成不同。具体而言,本实施方式中的复合层5包含作为C-GaN层的3层的C-GaN层51a、51b和51c、以及2层的A1N层52a和52b。C-GaN层51a成为构成复合层5的层中的最下层,与Al氮化物半导体层4接触。A1N层52a与C-GaN层51a接触并形成在C-GaN层51a上。C-GaN层51b与A1N层52a接触并形成在A1N层52a上。AlN层52b与C-GaN层51b接触并形成在C-GaN层51b上。C-GaN层51c与AlN层52b接触并形成在AlN层52b上。C-GaN层51c成为构成复合层5的层中的最上层,与GaN层7接触。

需要说明的是,上述以外的化合物半导体基板CS2的构成与第一实施方式中的化合物半导体基板CS1的构成相同,因此对相同的构件标注相同的附图标记,不重复其说明。

根据本实施方式,能够得到与第一实施方式相同的效果。此外,由于复合层5中存在2层的A1N层52a和52b,所以对上层的GaN层51b和51c、以及GaN层7赋予压缩应变的效果变大。其结果是,能够抑制Si基板1产生翘曲,能够抑制裂纹产生至C-GaN层51a、51b和51c、以及GaN层7。

另外,由于复合层5中存在2层的A1N层52a和52b,所以能够提高化合物半导体基板的纵向的耐电压。

[变形例]

在本变形例中,对化合物半导体基板CS1和CS2各自的Al氮化物半导体层4的变形例的构成进行说明。

图6是表示本发明的第一变形例中的Al氮化物半导体层4内部的Al组成比的分布的图。

参照图6,本变形例中的Al氮化物半导体层4包含AlGaN层4a、A1N中间层44和AlGaN层4b。

AlGaN层4a接触于AlN缓冲层3并形成在AlN缓冲层3上。AlGaN层4a由Al

AlN中间层44形成于AlGaN层4a上。AlN中间层44的下表面接触于AlGaN层4a的上表面,AlN中间层44的上表面接触于AlGaN层4b的下表面。

AlGaN层4b形成于AlN中间层44上。AlGaN层4b的内部的Al的组成比随着从下部朝向上部而减少。AlGaN层4b由Al

图7是表示本发明的第二变形例中的Al氮化物半导体层4内部的Al组成比的分布的图。

参照图7,本变形例中的Al氮化物半导体层4包含AlGaN层4a、AlN中间层44和AlGaN层4b。

AlGaN层4a接触于AlN缓冲层3并形成在AlN缓冲层3上。AlGaN层4a的内部的Al的组成比随着从下部朝向上部而减少。AlGaN层4a由Al

AlN中间层44形成于AlGaN层4a上。AlN中间层44的下表面接触于AlGaN层4a的上表面,AlN中间层44的上表面接触于AlGaN层4b的下表面。

AlGaN层4b形成于AlN中间层44上。AlGaN层4b由Al

需要说明的是,第一变形例和第二变形例的化合物半导体基板各自中的上述以外的构成与上述实施方式的情况下的构成相同,因此不重复其说明。

AlN中间层44发挥使AlGaN层4b产生压缩应变的功能。如第一变形例和第二变形例那样,通过设置AlN中间层44,能够进一步抑制翘曲、裂纹。

[实施例]

作为第一实施例,本申请发明人等分别制造了具有以下说明的构成的试样1~3作为试样。

试样1:制造图1所示的化合物半导体基板CS1。将C-GaN层51a和51b各自的厚度设为约2μm,将AlN层52a的厚度设为15nm。将C-GaN层51a和51b各自的平均碳浓度设为3×10

试样2:制造图5所示的化合物半导体基板CS2。将C-GaN层51a、51b和51c各自的厚度设为约1μm,将AlN层52a和52b各自的厚度设为15nm。将C-GaN层51a、51b和51c各自的平均碳浓度设为3×10

试样3:制造图8所示的化合物半导体基板CS10。化合物半导体基板CS10在形成C-GaN层105来代替复合层5这一点上与化合物半导体基板CS1(试样1)不同,除此以外的构成与化合物半导体基板CS1(试样1)相同。将C-GaN层105的平均碳浓度设为3×10

本申请发明人等对于所得到的各试样进行了基于目视确认有无产生裂纹、测定翘曲量和测定纵向耐电压(化合物半导体基板的厚度方向的耐电压)。

作为纵向耐电压,测定以试样3的纵向耐电压为基准(零)时的值。另外,作为翘曲量,在将化合物半导体基板中的Si基板为下侧的情况下成为凸形的方式产生翘曲的情况当作“凸”,在将化合物半导体基板中的Si基板为下侧的情况下成为凹形的方式产生翘曲的情况当作“凹”。

其结果是,在试样3中,在比边缘PT2更外周侧的区域观察到裂纹的产生,与此相对,在试样1和2中,在整个面没有观察到裂纹的产生。另外,试样1~3均在从中心PT1至边缘PT2的区域未观察到裂纹的产生(无裂纹)。另外,在试样3中,凹形地成为146μm这样的大的翘曲量,与此相对,在试样1中,凹形地成为43μm这样的小的翘曲量。此外,在试样2中,凸形地成为27μm这样的翘曲量。需要说明的是,试样2的凸形的翘曲起因于化合物半导体基板内的C-GaN层的压缩应变大,表示抑制裂纹产生的效果大。根据这些结果,在试样1和2中,与试样3相比,抑制了裂纹的产生,改善了基板的翘曲。

图9是表示本发明的第一实施例中的纵向耐电压的测量方法的截面图。

参照图9,将成为测量对象的试样的化合物半导体基板CS固定在贴附于玻璃板21上的铜板22上。在经固定的化合物半导体基板CS的Al氮化物半导体层10上,以接触于Al氮化物半导体层10的方式设置由Al形成的电极23。将波形记录器24的一个端子连接到铜板22,将另一个端子连接到电极23。使用波形记录器24在铜板22与电极23之间施加电压,测量在铜板22与电极23之间流动的电流(在试样中沿纵向流动的电流)的密度。在测量出的电流的密度达到1×10

测定的结果是,试样1与试样3相比,纵向耐电压高60V。试样2与试样3相比,纵向耐电压高85V。根据这些结果可知,在试样1和2中,与试样3相比,纵向耐电压提高。

作为第二实施例,本申请发明人等在两种制造条件下制造具有6英寸的直径的化合物半导体基板CS3,分别得到了本发明例A和比较例B。

图10是表示本发明的第二实施例中的化合物半导体基板CS3的构成的截面图。

参照图10,化合物半导体基板CS3的构成除了Al氮化物半导体层4以外与图5所示的化合物半导体基板CS2的构成相同。化合物半导体基板CS3的Al氮化物半导体层4包含Al

在化合物半导体基板CS3中,将Si基板1的厚度1000μm设为,将SiC层2的厚度设为1μm,将AlN缓冲层3和Al氮化物半导体层4的合计厚度设为1μm,将AlN中间层52a和52b各自的厚度设为15nm,将GaN层7的厚度设为0.5μm,将Al氮化物半导体层10的厚度设为25nm。将C-GaN层51a、51b和51c各自的厚度设定为约2μm。

本发明例A:在形成各个C-GaN层51a、51b和51c时,将成膜温度设定为高温(比未掺杂C的GaN层的生长温度低约200℃的温度),导入烃作为C源气体。

比较例B:在形成各个C-GaN层51a、51b和51c时,将成膜温度设定为低温(比未掺杂C的GaN层的生长温度低约300℃的温度),不导入C源气体。

接下来,本申请发明人等通过目视确认了有无裂纹产生至化合物半导体基板CS3。其结果是,在本发明例A和比较例B中均未产生裂纹。

接下来,本申请发明人等利用光学显微镜的观察确认了有无发生向化合物半导体基板CS3的Si基板1的回熔蚀刻(由于Si与Ga的反应而结晶变质的现象)的。其结果是,本发明例A和比较例B中均未发生回熔蚀刻(本发明例A和比较例B均在基板整面满足无回熔)。

接下来,本申请发明人等针对化合物半导体基板CS3的各个C-GaN层51a、51b和51c测量了中心PT1处的深度方向的碳浓度分布和边缘PT2处的深度方向的碳浓度分布。该测量使用SIMS(Secondary Ion Mass Spectrometry:二次离子质谱)。接下来,基于测量出的碳浓度分布,算出中心PT1处的深度方向的中心位置处的碳浓度即浓度C1、以及边缘PT2处的深度方向的中心位置处的碳浓度即浓度C2。接下来,基于算出的浓度C1和C2,算出由ΔC(%)=|C1-C2|×100/C1表示的浓度误差ΔC。

图11是表示在本发明的第二实施例中算出的浓度误差ΔC的值的图。

参照图11,在本发明例A中,C-GaN层51a、51b和51c各自的中心PT1处的深度方向的碳浓度的范围为4×10

另一方面,在比较例B中,C-GaN层51a、51b和51c各自的中心PT1处的深度方向的碳浓度的范围为5×10

根据以上结果可知,在本发明例A中,与比较例B相比,C-GaN层的碳浓度的面内均匀性提高。

接下来,本申请发明人等针对化合物半导体基板CS3的各个C-GaN层51a、51b和51c测量了中心PT1的膜厚即膜厚W1和边缘PT2的膜厚即膜厚W2。该测量通过使用TEM(Transmission Electron Microscope:透射电子显微镜)对化合物半导体基板CS3的截面进行观察来进行。接下来,基于测量出的膜厚W1和W2,算出ΔW(%)=|W1-W2|×100/W1所示的膜厚误差ΔW。

图12是表示在本发明的第二实施例中算出的膜厚误差ΔW的值的图。

参照图12,在本发明例A中,C-GaN层51a、51b和51c各自的膜厚误差ΔW分别为3.9%、1.8%和1.2%,均为较小的值。作为本发明例A,本申请发明人等制造了多个本发明例A,并通过上述方法测量了所得到的多个本发明例A各自的膜厚误差ΔW。其结果是,任一本发明例A的膜厚误差ΔW均为大于0且8%以下的范围内的值。

另一方面,在比较例B中,C-GaN层51a、51b和51c各自的膜厚误差ΔW分别为9%、11%和11%,均为较大的值。

根据以上结果可知,在本发明例A中,与比较例B相比,C-GaN层的膜厚的面内均匀性提高。

接下来,本申请发明人等对化合物半导体基板CS3的本征击穿电压进行了测量。本征击穿电压的测量基本上通过与图9所示的方法相同的方法进行。作为电极23,使用具有充分小的面积的电极(具体而言为直径0.1cm的电极),使电极23依次与化合物半导体基板CS3中的Al氮化物半导体层10的表面的4个不同的位置接触,对使电极23与各个位置接触时的在铜板22与电极23之间流动的电流(在试样中沿纵向流动的电流)的密度进行测量。在测量出的电流的密度达到1×10

此外,本申请发明人等利用如下方法测量了化合物半导体基板CS3的GaN层(GaN层51a、51b和51c中的任意的GaN层)的缺陷密度。首先,使电极23依次与化合物半导体基板CS3中的Al氮化物半导体层10的表面的中心PT1附近的5个不同的位置接触,测量使电极23与各个位置接触时的在铜板22与电极23之间流动的电流(在试样中沿纵向流动的电流)的密度。在测量出的电流的密度达到1×10

分别使用4种不同面积S(0.283cm

接下来,使用表示成品率Y、电极的面积S、缺陷密度D的关系的通常的泊松方程即式(1)算出4种不同的面积S各自的成品率Y。

Y=exp(-S×D)···(1)

接下来,将算出的成品率Y最接近于50%的面积S的电极判断为最适合缺陷密度的算出的电极,采用与最适合的电极的面积S对应的缺陷密度D作为中心PT1的缺陷密度。

另外,将使电极23接触的位置变更为Al氮化物半导体层10的表面的边缘PT2附近的5个不同的位置,通过与上述相同的方法测量边缘PT2的缺陷密度。

图13是表示在本发明的第二实施例中测量出的缺陷密度的值的图。

参照图13,本发明例A的中心PT1的缺陷密度为1.8个/cm

根据以上结果可知,在本发明例A中,与比较例B相比,GaN层的缺陷密度降低。

[其他]

上述的实施方式和变形例可以适当组合。

上述的实施方式、变形例和实施例在所有的方面都是例示,不应认为是限制性的。本发明的范围不是由上述的说明而是由技术方案示出,意图包含与技术方案等同的意思和范围内的所有变更。

附图标记说明

1:Si(硅)基板

2:SiC(碳化硅)层

3:AlN(氮化铝)缓冲层(包含AlN的缓冲层的一个例子)

4、10:Al(铝)氮化物半导体层(包含Al的氮化物半导体层的一个例子)

4a、4b:AlGaN(氮化铝镓)层

5:复合层

7:GaN(氮化镓)层

21:玻璃板

22:铜板

23:电极

24:波形记录器

41:Al

42:Al

43:Al

44、45:AlN中间层

51a、51b、51c、105:C(碳)-GaN层(GaN层的一个例子)

52a、52b:AlN层(AlN层的一个例子)

CS、CS1、CS2、CS10:化合物半导体基板

PT1:中心

PT2:边缘

- 氮化合物半导体基板的制造方法和氮化合物半导体基板、单晶SiC基板的制造方法和单晶SiC基板

- 化合物半导体基板、表膜、和化合物半导体基板的制造方法