一种转炉煤气分层余热回收装置及回收方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及余热回收技术领域,具体涉及一种转炉煤气分层余热回收装置及回收方法。

背景技术

转炉炼钢过程中会产生大量的高温转炉煤气,烟尘中金属铁约占13%,FeO约占68.4%,Fe

转炉煤气干法(LT法)回收技术通过蒸发冷却把约1000℃的烟气降温到约250℃并对烟气进行粗除尘,然后通过防爆型静电除尘器对烟气进行精除尘,然后烟气通过风机切换站进入烟囱排放或进入煤气冷却器对烟气进一步降温后回收利用;转炉煤气湿法(OG法)回收技术是以双级文氏管为主,抑制空气从转炉炉口流入,从而使转炉煤气保持不燃烧的状态,经过冷却而回收的方法,在保护环境、回收能源方面发挥着积极的作用。

现有文献中,中国专利申请号为:2010105317927,公开号为:CN 101974663A的“一种高温转炉煤气余热回收方法”,其包括膜式壁烟道式冷却设置和除尘以及喷雾防爆装置,利用上下回转分段式烟道余热回收锅炉实现余热回收,分段式烟道使气流运行流畅,空气局部聚集的危险性减小从而实现灭火的目的,利用带活动挡板的弯道式水封除尘设备,使尘渣靠自身重力降落,达到煤气粗除尘效果,弯道下部带水封接管,既可使尘渣落入除尘箱中,又起到灭火泄放功能,但在弯道式通道内由于煤气掺混容易引起爆炸。

现有文献中,中国专利申请号为:201110454214.2,公开号为:CN 103184308A的“一种转炉煤气余热回收装置”,其包括中心筒插装在所述壳体内以及冷却水管束和惯性分离装置,运行时,含有未燃尽红颗粒及粉尘的转炉煤气由汽化冷却烟道通过煤气进口进入中心筒,煤气出中心筒后速度发生变化并向上折向运动,经惯性分离后煤气中的一部分颗粒被冷却降温,被降温的颗粒由于重力进入排灰口,在排灰口处排出。此方案中对于煤气中的高温颗粒的冷却效果较好,但是转炉煤气在向上折向运动时容易产生混合爆炸且只有下部的冷却水管束对高温转炉煤气的冷却并不充分。

因此,亟需一种效果更好的能解决了煤气掺混爆炸的问题其次又有效回收了煤气的显热的转炉煤气余热回收装置与方法。

发明内容

为解决现有技术中存在的问题,本发明提供了一种转炉煤气分层余热回收装置及回收方法,通过分层换热隔板有效避免高温转炉煤气掺混引起的爆炸,其次冷却水管的以及冷却雾化喷嘴又可以充分回收炼钢过程产生的高温转炉煤气显热,以此实现对高温转炉煤气的充分余热回收,解决了上述背景技术中提到的问题。

为实现上述目的,本发明提供如下技术方案:一种转炉煤气分层余热回收装置,所述回收装置包括转炉煤气进口、冷却水管、换热隔板和排灰口;所述冷却水管和换热隔板密焊相接;换热隔板将从转炉煤气进口进入的煤气流股分层的同时增大了煤气的换热面积;所述冷却水管上还设置有清灰喷嘴和雾化冷却喷嘴。

优选的,所述冷却水管的受热面由水冷壁组成,所述水冷壁的结构形式为管子隔板式;所述冷却水管内为流动软水。

优选的,所述的冷却水管为无缝钢管,材质选用碳素钢;所述换热隔板选用扁钢。

优选的,所述的清灰喷嘴设置在冷却水管的上端,用于喷射清理冷却水冷壁附着灰渣的作用。

优选的,所述的雾化冷却喷嘴设置在冷却水管的下端,用于雾化冷却,使煤气中的高温颗粒控制在爆炸温度以下。

优选的,所述余热回收装置的下端设置有弹簧式防爆门,用于减少微爆带来的危害。

优选的,所述的排灰口设置在余热回收装置的下端,所述的排灰口浸入在水封单元内,将排灰口沉积的灰渣以泥浆的形式排出。

优选的,所述冷却水管的布置符合如下关系:N=D/L,其中,N为冷却水管的层数,D为余热锅炉的横截面直径,L为水管间的宽度,30mm≤L≤200mm;所述冷却水管的高度布置符合如下关系h:H=0.5~0.8;其中,h为冷却水管的高度,H为余热回收装置进口到出口的垂直高度。

为实现上述目的,本发明还提供如下技术方案:一种转炉煤气分层余热回收方法,其特征在于:包括如下步骤:

S1、高温转炉煤气通过转炉煤气进口进入余热回收装置;

S2、利用换热隔板将从转炉煤气进口进入的煤气流股分层;

S3、利用与换热隔板密焊相接的冷却水管对高温转炉煤气初步降温至200℃左右;

S4、再通过冷却水管下端的雾化冷却喷嘴快速喷射水流雾化降温,对转炉煤气中尚存的高温大颗粒进一步冷却,使其温度控制在爆炸温度以下,对煤气的显热充分进行回收;

S5、最后利用设置在余热回收装置的下端并浸入在水封单元内的排灰口,将排灰口沉积的灰渣以泥浆的形式排出。

本发明的有益效果是:

1)本发明提出的一种高温转炉煤气分层余热回收装置,冷却水管的布置可以有效的冷却高温转炉煤气,将煤气由进口温度1000℃初步降温到200℃,雾化冷却喷嘴再将转炉煤气温度降到70℃,对煤气的显热充分进行回收;

2)本发明的一种高温转炉煤气分层余热回收装置,余热锅炉中换热隔板的布置可以有效将高温转炉煤气自进口就可以流股分层降低煤气爆炸的危害性并且增加煤气的冷却换热接触面积,清灰喷嘴的安装可以有效的起到水管壁清灰的作用;

3)本发明采用软化水的间壁式汽化冷却的方式对高温转炉煤气进行初降温,汽化冷却的耗水量少并且汽化冷却省水省电,综合投资费用少;能对高温转炉煤气进行较充分的余热回收。

附图说明

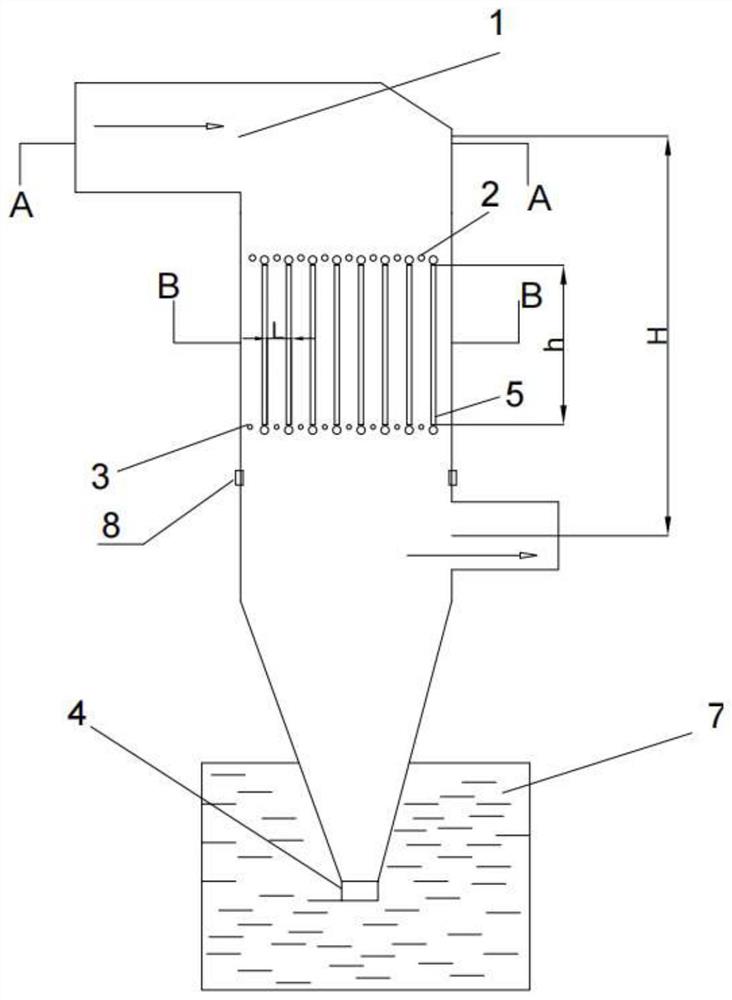

图1为本发明装置结构示意图;

图2为本发明装置中A-A断面的俯视图;

图3为本发明装置中B-B断面的仰视图;

图中,1-转炉煤气进口;2-清灰喷嘴;3-雾化冷却喷嘴;4-排灰口;5-冷却水管;6-换热隔板;7-水封单元;8-防爆门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种转炉煤气分层余热回收装置,如图1、图2和图3所示,所述回收装置包括转炉煤气进口1、冷却水管5、换热隔板6和排灰口4;所述冷却水管5和换热隔板6密焊相接;换热隔板6将从转炉煤气进口1进入的煤气流股分层的同时增大了煤气的换热面积;所述冷却水管5上还设置有清灰喷嘴2和雾化冷却喷嘴3。

进一步的,所述冷却水管5的受热面由水冷壁组成,所述水冷壁的结构形式为管子隔板式;所述冷却水管内为流动软水。

进一步的,所述的冷却水管为无缝钢管,材质选用碳素钢;所述换热隔板选用扁钢。

进一步的,所述的清灰喷嘴2设置在冷却水管5的上端,用于喷射清理冷却水冷壁附着灰渣的作用。

进一步的,所述的雾化冷却喷嘴3设置在冷却水管5的下端,用于雾化冷却,使煤气中的高温颗粒控制在爆炸温度以下。

进一步的,所述余热回收装置的下端设置有弹簧式防爆门8,用于减少微爆带来的危害。

进一步的,所述的排灰口4设置在余热回收装置的下端,所述的排灰口浸入在水封单元内,将排灰口沉积的灰渣以泥浆的形式排出。

进一步的,所述冷却水管5的布置符合如下关系:N=D/L,其中,N为冷却水管的层数,D为余热锅炉的横截面直径,L为水管间的宽度,30mm≤L≤200mm。管束间的宽度不宜过窄或过宽,过宽对高温煤气的冷却效果较差,过窄对煤气的防爆效果较差,冷却水管内为软水流动,高温煤气与软水换热,软水吸收大量的热量并产生蒸汽,汽化冷却比直接用水冷却的耗水量少得多,利用了水汽化潜热大的优点,冷却效果更加显著,相同冷却效果下汽化冷却的耗水量是水冷却的1/28左右,冷却水管内结垢概率小,冷却水管内的水流流动采用顺流或者逆流均可。

所述冷却水管5的高度布置符合如下关系h:H=0.5~0.8;其中,h为冷却水管的高度,H为余热回收装置进口到出口的垂直高度。

一种转炉煤气分层余热回收方法,包括如下步骤:

S1、高温转炉煤气通过转炉煤气进口1进入余热回收装置;

S2、利用换热隔板6将从转炉煤气进口1进入的煤气流股分层;

S3、利用与换热隔板密焊相接的冷却水管5对高温转炉煤气初步降温至200℃左右;

S4、再通过冷却水管下端的雾化冷却喷嘴3快速喷射水流雾化降温,对转炉煤气中尚存的高温大颗粒进一步冷却,使其温度控制在爆炸温度以下,对煤气的显热充分进行回收;

S5、最后利用设置在余热回收装置的下端并浸入在水封单元内的排灰口4,将排灰口沉积的灰渣以泥浆的形式排出。

本发明的余热回收装置中的冷却水管与出炉的高温转炉煤气之间进行换热,高温转炉煤气被冷却,当转炉煤气的温度冷却到150-200℃左右时,再利用喷雾冷却喷嘴对煤气中还存在易爆的大颗粒物进一步冷却,使其控制在爆炸温度以下,首先解决了煤气掺混爆炸的问题其次又有效回收了煤气的显热。

实施例2

本实施例的一种高温转炉煤气分层余热回收装置包括转炉煤气进口1、清灰喷嘴2、雾化冷却喷嘴3、排灰口4、冷却水管5、换热隔板6、水封单元7、防爆门8。其中冷却水管的排列均匀,其排列层数满足N=D/L(N为冷却水管的层数,D为余热装置的内直径,L为两水管之间的距离),清灰喷嘴位于冷却水管上端。余热装置的内径为2m的情况下,L的取值为75mm,d的取值为55mm时,对高温转炉煤气的余热回收效果最佳。

具体可表现为来自余热锅炉的高温转炉煤气温度高达1000℃,含有大量的显热,高温转炉煤气通过进口进入余热装置,煤气中含有大量的CO,易燃易爆且有毒,在转炉煤气回收的过程中首先被换热隔板流股分层,由于冷却水与转炉煤气存在较大的温差,转炉煤气流动过程中与冷却水管换热,冷却水管受热面由水冷壁组成,水冷壁的传热面积大小,结构形式等对转炉煤气的冷却效果都会产生很大影响,本发明所述的水冷壁的结构形式为管子隔板式,冷却水管为无缝钢管,材质可选用碳素钢,具有很高的强度,工艺性能好准,换热隔板普遍选用扁钢,冷却水管与换热隔板相接密焊,既可保证煤气流通顺畅,防止气体局部聚集引起爆炸。

转炉煤气沿着水管壁向下流动的过程中的冷却方式采用间接冷却,即冷却介质不直接与转炉煤气直接接触,煤气温度由1000℃初步降到150℃,降温的同时达到余热回收的效果,当煤气温度降到150℃左右时,安装于冷却水管下的雾化冷却喷嘴快速喷射,此时的冷却方式为直接冷却,利用水的汽化潜热大的特性进行热交换,以此对煤气中还存在着的高温大颗粒进行降温,使其温度控制在爆炸温度以下,此时煤气温度被冷却到70℃左右再进行下一步的除尘操作,冷却系统结构简单。

煤气流动过程中,其中的大颗粒灰尘由于重力作用落入余热装置下设的排灰口,利用水封单元将排灰口中的灰尘以泥浆形式排出,在这一冷却换热流程中很好的解决了煤气掺混爆炸以及余热回收不充分的问题。其他附属设施包括防爆门也一定程度上减小了爆炸的危害。经过该装置对高温转炉煤气的分层处理方式,解决了爆炸和余热回收的问题,汽化冷却方法的利用减少了大量废水的产生。

实施例3

本实例与实例1基本相同,其不同之处在于,余热装置的内冷却水管d的大小,当保持平均转炉煤气量不变时,d发生变化会带来转炉煤气流速ω的变化,同时也会带来煤气换热面积的变化,d改变的同时对辐射换热以及对流换热产生一定的影响,进而导致转炉煤气总的换热效率发生变化。余热装置内径D=2m,L=75m时,d的取值为35mm以及75mm时。由实际情况可知当冷却水管的直径增大时辐射换热面积也增大,根据辐射换热公式可得辐射换热量相应增加,除了辐射换热,d的大小同样也对对流换热产生影响,辐射换热系数αf和对流换热系数αd组成总换热系数K,综合考虑d的变化对余热装置侧辐射换热以及余热装置内对流换热的影响,可以得到随着d的增加总换热效率呈现开口向上的抛物线形式,即先减小后增大,原因是随着d的增加水流速度减小,对流换热能力减弱,当d增大到一定程度时,对流换热减小的程度要低于辐射换热能力提高的程度,此过程中换热量存在最小值,综上所述的d=35mm时对高温转炉煤气的冷却换热相比于d=55mm时的效果差,当d增大到一定程度时,由于冷却水管内的水循环流速会降低,此时水管内介质与高温转炉煤气的换热效果变差,不利于高温转录煤气的冷却。

实施例4

本实例与实例1基本相同,其不同之处在于,冷却水管之间的距离取值为L=110mm,同样保持余热装置直径D=2m不变的前提,N=D/L,当L变大时,冷却水管的个数n变小,n数量很少时,对流换热起主要作用,此时的高温转炉煤气与冷却水管之间的对流换热效果不佳,随着n的增大高温转炉煤气与冷却水管的对流换热效果增强,同时辐射换热作用减弱,总换热系数K呈现开口向下的抛物线形式,即先增大后减小的趋势,可得在极值点换热量存在最大值,此时的n存在一个最优值,综上所述当L=110mm时,来自余热锅炉的高温转炉煤气冷却效果不佳。

实施例5

以下为采用本发明实施例针对高温转炉煤气分层余热回收的验证:假设某企业日产钢量为2000t,吨钢回收转炉煤气75m

回收转炉煤气热量:Q=cmΔt=1.306×0.8×2000×75×(1000-70)=1.46×10

转炉煤气每日的热量折合标准煤为:1.46×10

由此可得回收的转炉煤气可供发电效益:4.982t/天×1300元/天=6476.6元/天。

假定一年工作三百四十天,则有一年可节省标准煤为:6476.6×340=220.2044万元/年。

同时,一天可减少CO

本发明的高温转炉煤气分层余热回收方法首先利用冷却水管对高温转炉煤气初步降温,最后对于转炉煤气中还存有的高温颗粒利用冷却喷嘴对其降温,在转炉煤气冷却的过程中一方面对煤气流股分层防止掺混降低了爆炸的危害性,另一方面达到了高温转炉煤气充分余热回收的效果。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种转炉煤气净化回收并结合二次除尘的装置及使用方法

- 一种焦炉荒煤气余热回收装置及系统

- 一种燃烧炉废气余热再利用装置及其余热回收方法

- 一种转炉烟气除尘及余热回收系统及方法

- 一种全干法转炉烟气余热和煤气回收装置及其方法

- 一种全干法转炉烟气余热和煤气回收装置及其方法