一种节能式乙酸丁酯生产用分离设备

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及乙酸丁酯分离技术领域,具体为一种节能式乙酸丁酯生产用分离设备。

背景技术

乙酸丁酯是一种无色透明液体,富有浓郁的果香气味,是一种常使用的食品添加剂,用于为糖浆增添风味,乙酸丁酯的主要原料是乙酸和正丁醇,将乙酸和正丁醇混合后进行加热,期间添加浓硫酸作为催化剂,冷却后获得原液,原液需要加入碳酸钠水溶液进行震荡混合,排出气体后静置分层,将低层的水溶液排出,保留上层的酯化物,向酯化物中掺杂碳酸钠水溶液进行振荡清洗的过程需要分多次进行,直至酯化物洗涤至中性,最后将中性酯化物进行过滤和蒸馏,就得到了最终的产品。

在生产工艺中的洗涤过程是最耗时漫长的过程,碳酸钠水溶液与酯化物震荡混合程度直接影响清洗程度,若能充分混合洗涤,则可减少洗涤次数,减少碳酸钠水溶液的用量,每次进行水溶液和酯化层的分离都会造成一定的酯化物损失,现有的装置无法精确控制分离隔层,造成物料和能耗损失。

发明内容

本发明的目的在于提供一种节能式乙酸丁酯生产用分离设备,以解决上述背景技术中提出的问题。

为了解决上述技术问题,本发明提供如下技术方案:一种节能式乙酸丁酯生产用分离设备,包括防护壳、原液管、进水管,所述原液管及进水管与防护壳内部连通,所述防护壳的内部设置有反应釜、轮盖板,所述轮盖板位于反应釜的上方,轮盖板与防护壳的内壁转动连接,所述防护壳的上方设置有吊架,所述吊架上设置有升降机构,所述升降机构包括吊索,所述吊索的一端设置有搅拌机构,所述搅拌机构与轮盖板滑动连接,所述反应釜的底部连接有排水管,所述排水管上连接有出料管,所述出料管的下方设置有隔断组件,所述反应釜的内部设置有酸碱度检测仪器,两个电控阀在控制系统的控制下开启,原液通过原液管添加到反应釜中,碳酸钠水溶液通过进水管添加到反应釜中,原液及碳酸钠水溶液在反应釜进行混合,酸碱度检测仪器时刻检测反应釜内混合溶液的酸碱度。

进一步的,所述原液管及进水管上均设置有电控阀,原液管及进水管的一端均位于反应釜上方,所述反应釜的上方设置有数个耳桥,所述轮盖板的底部设置有环状橡胶垫,所述环状橡胶垫的表面呈波浪形状,所述环状橡胶垫与每个耳桥均相接触。

进一步的,所述轮盖板上开设有环形槽,轮盖板通过所述环形槽与防护壳的内壁转接,轮盖板的侧面还开设有齿槽,所述防护壳的外部设置有搅拌电机,所述搅拌电机的电机轴上安装有齿轮,所述防护壳对应齿轮的位置处开设有通槽,齿轮通过所述通槽与齿槽啮合传动,控制系统控制搅拌电机通电旋转,搅拌电机带动齿轮转动,齿轮通过齿槽带动轮盖板转动,轮盖板在转动的过程中,波浪形状的橡胶垫不断地摩擦耳桥,使得耳桥发生高频振动,耳桥的高频振动传播到反应釜上,每一个耳桥的振频相近,反应釜内的混合溶液接收到来自不同方向的振动,混合溶液的振动在反应釜的中部相遇,随后向反应釜的内壁进行反射,使得混合溶液形成驻波,混合溶液发生剧烈的运动,碳酸钠水溶液与原液充分地进行混合。

进一步的,所述搅拌机构包括固定板,所述固定板的下方圆形均布设置有数个搅拌板,数个所述搅拌板的底部连接有叶轮,所述轮盖板4上开设有若干个矩形通槽,每个所述矩形通槽的宽度与搅拌板11厚度相同,所述搅拌板与矩形通槽滑动连接,在轮盖板摩擦耳桥的同时也带动搅拌机构进行转动,所有的搅拌板在混合溶液中进行旋转搅拌,将反应釜中心的混合溶液向四周排出,叶轮将底部的混合溶液向上吸,使得混合溶液在反应釜的流动形成循环,加速碳酸钠水溶液与原液的混合搅拌,碳酸钠水溶液对原液不断地进行洗涤,通过碳酸钠与硫酸催化剂的酸碱中和反应,促进原液生成酯化物,通过搅拌板的搅拌以及驻波振动两种方式同时对碳酸钠水溶液与原液进行混合搅拌,加深碳酸钠水溶液与原液之间的混合程度,使得碳酸钠水溶液对原液的洗涤更加彻底,从而实现减少洗涤次数、加速生产进度、提高生产效率的目的,进一步达到了节约碳酸钠水溶液用量的效果,实现能耗的降低。

进一步的,每个所述搅拌板中滑动设置有隔断板,所述隔断板与搅拌板之间连接有弹簧,所述固定板的内部对应每个搅拌板的位置处均开设有一个内滑道,每个内滑道中滑动安装有一个重滑块,每个所述搅拌板中开设有细孔,所述细孔中设置有拉索,所述拉索的一端与重滑块相连接,拉索的另外一端与隔断板相连接,在搅拌板旋转对碳酸钠水溶液与原液进行混合的过程中,固定板也在同步旋转,重滑块在离心力的作用下向固定板的边缘移动,重滑块移动的力克服弹簧对隔断板的作用力,使得重滑块通过拉索拉动隔断板收缩在搅拌板内部,隔断板不阻碍混合溶液流动混合,当碳酸钠水溶液与原液混合结束后,搅拌电机停转,固定板停止转动,隔断板在弹簧的作用下向搅拌板外伸出,重滑块向内移动复位,隔断板伸出后,阻碍混合溶液之间的扰动,使得混合溶液尽快地稳定并进行,混合溶液发生分层,上方漂浮酯化物,下方沉积水溶液,实现了快速稳定析出的功能,加快生产的效率。

进一步的,所述升降机构包括吊扣、伺服电机、卷辊,所述吊扣转动安装在固定板的上方,所述吊架上对应吊扣的位置处设置有滑轮,所述伺服电机设置在吊架上,所述卷辊安装在伺服电机上,所述吊索一端与吊扣连接,吊索的另一端绕过滑轮缠绕在卷辊上,酯化物稳定析出后,控制系统控制伺服电机转动,伺服电机使得卷辊旋转,卷辊收卷吊索,吊索通过吊扣将固定板向上提升,使得搅拌板和叶轮提出酯化物层。

进一步的,所述排水管为方形管,所述隔断组件包括电磁滑轨、隔断槽板、挤压块,所述电磁滑轨设置在防护壳的底部,所述电磁滑轨上滑动安装有推杆,所述隔断槽板滑动安装在排水管中,所述挤压块滑动设置在隔断槽板内,所述隔断槽板的内壁中部开设有浅槽,所述挤压块对应浅槽的位置处设置有凸块,所述凸块位于浅槽中,所述挤压块与隔断槽板之间设置有复位弹簧,所述挤压块与推杆相连接,电磁滑轨带动推杆移动,推杆将挤压块向外拉出,在复位弹簧的作用下,隔断槽板仍然切断排水管,直到挤压块的凸块运动到浅槽的末端,拖动隔断槽板进行移动,将排水管打开。

进一步的,所述排水管上嵌设有两个玻璃块,两个所述玻璃块分别位于隔断槽板的上下两侧,每个所述玻璃块上设置有激光笔,所述排水管内部远离每个玻璃块的位置处均设置有感光板,所述排水管远离推杆的一侧连接有循环管,所述循环管上设置有单向阀,循环管的另一端与原液管相连通,排水管打开后反应釜内的液体向下流动,两个激光笔发射激光,透过玻璃块后射入溶液中,最后光线由感光板所接收,由于酯化物浊厚,水溶液澄清,因此酯化物对光线的吸收更多,光线到达感光板后有明显的散射变暗,当两个感光板所接受的光线出现差异时,说明当前隔断槽板的位置处为酯化物和水溶液的分层界面,电磁滑轨带动隔断槽板迅速将排水管切断,保证隔断槽板的上方是纯酯化物,隔断槽板下方的水溶液通过排水管流出,隔断槽板中间所隔开的小空间中留下少量的酯化物和水溶液,酸碱度检测仪器检测酯化物的酸碱度,若酯化物为中性则直接通过出料管排出,若酯化物仍然呈酸性,则挤压块将隔断槽板的小空间中残留的液体挤压进入循环管,并通过循环管进入到原液管中,再度返回反应釜中进行混合反应,最大限度地减少酯化物的浪费,同时保证酯化物的纯度。

与现有技术相比,本发明所达到的有益效果是:

1、通过搅拌板的搅拌以及驻波振动两种方式同时对碳酸钠水溶液与原液进行混合搅拌,加深碳酸钠水溶液与原液之间的混合程度,使得碳酸钠水溶液对原液的洗涤更加彻底,从而实现减少洗涤次数、加速生产进度、提高生产效率的目的,进一步达到了节约碳酸钠水溶液用量的效果,实现能耗的降低。

2、搅拌电机停转后固定板也停止转动,隔断板在弹簧的作用下向搅拌板外伸出,重滑块向内移动复位,隔断板伸出后,阻碍混合溶液之间的扰动,使得混合溶液尽快地稳定并进行,混合溶液发生分层,上方漂浮酯化物,下方沉积水溶液,实现了快速稳定析出的功能,加快生产的效率。

3、通过两块感光板对所接收的光线进行检测,判断出隔断槽板的位置处为酯化物和水溶液的分层界面,电磁滑轨带动隔断槽板迅速将排水管切断,隔断槽板中间所隔开的小空间中留下少量的酯化物和水溶液,挤压块将隔断槽板的小空间中残留的液体挤压返回反应釜中进行混合反应,最大限度地减少酯化物的浪费,同时保证酯化物的纯度。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

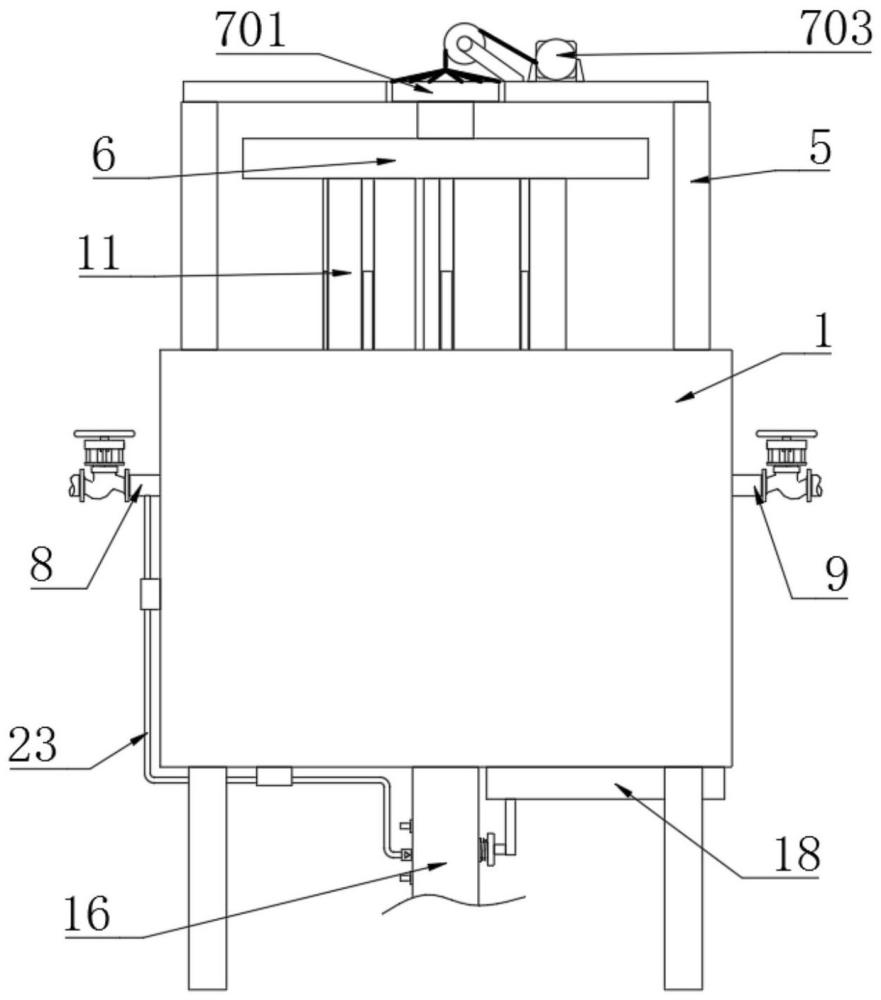

图1是本发明的整体外观结构示意图;

图2是本发明的整体俯视结构示意图;

图3是本发明的整体内部结构示意图;

图4是本发明的局部内部结构示意图;

图5是本发明图4中A区域的局部放大图;

图6是本发明轮盖板与反应釜的位置关系示意图;

图7是本发明固定板部分的外观结构示意图;

图8是本发明搅拌板的内部结构示意图;

图中:1、防护壳;2、反应釜;3、耳桥;4、轮盖板;5、吊架;6、固定板;701、吊扣;702、吊索;703、卷辊;704、伺服电机;8、原液管;9、进水管;101、搅拌电机;102、齿轮;11、搅拌板;12、叶轮;13、隔断板;14、拉索;15、重滑块;16、排水管;171、玻璃块;172、激光笔;173、感光板;18、电磁滑轨;19、推杆;20、隔断槽板;21、挤压块;22、复位弹簧;23、循环管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-图8,本发明提供技术方案:一种节能式乙酸丁酯生产用分离设备,包括防护壳1、原液管8、进水管9,原液管8及进水管9与防护壳1内部连通,防护壳1的内部设置有反应釜2、轮盖板4,轮盖板4位于反应釜2的上方,轮盖板4与防护壳1的内壁转动连接,防护壳1的上方设置有吊架5,吊架5上设置有升降机构,升降机构包括吊索702,吊索702的一端设置有搅拌机构,搅拌机构与轮盖板4滑动连接,反应釜2的底部连接有排水管16,排水管16上连接有出料管,出料管的下方设置有隔断组件,反应釜2的内部设置有酸碱度检测仪器,两个电控阀在控制系统的控制下开启,原液通过原液管8添加到反应釜2中,碳酸钠水溶液通过进水管9添加到反应釜2中,原液及碳酸钠水溶液在反应釜2进行混合,酸碱度检测仪器时刻检测反应釜2内混合溶液的酸碱度。

原液管8及进水管9上均设置有电控阀,原液管8及进水管9的一端均位于反应釜2上方,反应釜2的上方设置有数个耳桥3,轮盖板4的底部设置有环状橡胶垫,环状橡胶垫的表面呈波浪形状,环状橡胶垫与每个耳桥3均相接触,轮盖板4上开设有环形槽,轮盖板4通过环形槽与防护壳1的内壁转接,轮盖板4的侧面还开设有齿槽,防护壳1的外部设置有搅拌电机101,搅拌电机101的电机轴上安装有齿轮102,防护壳1对应齿轮102的位置处开设有通槽,齿轮102通过过通槽与齿槽啮合传动,控制系统控制搅拌电机101通电旋转,搅拌电机101带动齿轮102转动,齿轮102通过齿槽带动轮盖板4转动,轮盖板4在转动的过程中,波浪形状的橡胶垫不断地摩擦耳桥3,使得耳桥3发生高频振动,耳桥3的高频振动传播到反应釜2上,每一个耳桥3的震频相近,反应釜2内的混合溶液接收到来自不同方向的振动,混合溶液的振动在反应釜2的中部相遇,随后向反应釜2的内壁进行反射,使得混合溶液形成驻波,混合溶液发生剧烈的运动,碳酸钠水溶液与原液充分地进行混合。

搅拌机构包括固定板6,固定板6的下方圆形均布设置有数个搅拌板11,数个搅拌板11的底部连接有叶轮12,轮盖板4上开设有若干个矩形通槽,每个矩形通槽的宽度与搅拌板11厚度相同,搅拌板11与矩形通槽滑动连接,每个搅拌板11中滑动设置有隔断板13,隔断板13与搅拌板11之间连接有弹簧,固定板6的内部对应每个搅拌板11的位置处均开设有一个内滑道,每个内滑道中滑动安装有一个重滑块15,每个搅拌板11中开设有细孔,细孔中设置有拉索14,拉索14的一端与重滑块15相连接,拉索14的另外一端与隔断板13相连接,在轮盖板4摩擦耳桥3的同时也带动搅拌机构进行转动,所有的搅拌板11在混合溶液中进行旋转搅拌,将反应釜2中心的混合溶液向四周排出,叶轮12将底部的混合溶液向上吸,使得混合溶液在反应釜2的流动形成循环,加速碳酸钠水溶液与原液的混合搅拌,碳酸钠水溶液对原液不断地进行洗涤,通过碳酸钠与硫酸催化剂的酸碱中和反应,促进原液生成酯化物,通过搅拌板11的搅拌以及驻波振动两种方式同时对碳酸钠水溶液与原液进行混合搅拌,加深碳酸钠水溶液与原液之间的混合程度,使得碳酸钠水溶液对原液的洗涤更加彻底,从而实现减少洗涤次数、加速生产进度、提高生产效率的目的,进一步达到了节约碳酸钠水溶液用量的效果,实现能耗的降低。

升降机构包括吊扣701、伺服电机704、卷辊703,吊扣701转动安装在固定板6的上方,吊架5上对应吊扣701的位置处设置有滑轮,伺服电机704设置在吊架5上,卷辊703安装在伺服电机704上,吊索702一端与吊扣701连接,吊索702的另一端绕过滑轮缠绕在卷辊703上,在搅拌板11旋转对碳酸钠水溶液与原液进行混合的过程中,固定板6也在同步旋转,重滑块15在离心力的作用下向固定板6的边缘移动,重滑块15移动的力克服弹簧对隔断板13的作用力,使得重滑块15通过拉索14拉动隔断板13收缩在搅拌板11内部,隔断板13不阻碍混合溶液流动混合,当碳酸钠水溶液与原液混合结束后,搅拌电机101停转,固定板6停止转动,隔断板13在弹簧的作用下向搅拌板11外伸出,重滑块15向内移动复位,隔断板13伸出后,阻碍混合溶液之间的扰动,使得混合溶液尽快地稳定并进行,混合溶液发生分层,上方漂浮酯化物,下方沉积水溶液,实现了快速稳定析出的功能,加快生产的效率,酯化物稳定析出后,控制系统控制伺服电机704转动,伺服电机704使得卷辊703旋转,卷辊703收卷吊索702,吊索702通过吊扣701将固定板6向上提升,使得搅拌板11和叶轮12提出酯化物层。

排水管16为方形管,隔断组件包括电磁滑轨18、隔断槽板20、挤压块21,电磁滑轨18设置在防护壳1的底部,电磁滑轨18上滑动安装有推杆19,隔断槽板20滑动安装在排水管16中,挤压块21滑动设置在隔断槽板20内,隔断槽板20的内壁中部开设有浅槽,挤压块21对应浅槽的位置处设置有凸块,凸块位于浅槽中,挤压块21与隔断槽板20之间设置有复位弹簧22,挤压块21与推杆19相连接,排水管16上嵌设有两个玻璃块171,两个玻璃块171分别位于隔断槽板20的上下两侧,每个玻璃块171上设置有激光笔172,排水管16内部远离每个玻璃块171的位置处均设置有感光板173,排水管16远离推杆19的一侧连接有循环管23,循环管23上设置有单向阀,循环管23的另一端与原液管8相连通。

电磁滑轨18带动推杆19移动,推杆19将挤压块21向外拉出,在复位弹簧22的作用下,隔断槽板20仍然切断排水管16,直到挤压块21的凸块运动到浅槽的末端,拖动隔断槽板20进行移动,将排水管16打开,反应釜2内的液体向下流动,两个激光笔172发射激光,透过玻璃块171后射入溶液中,最后光线由感光板173所接收,由于酯化物浊厚,水溶液澄清,因此酯化物对光线的吸收更多,光线到达感光板173后有明显的散射变暗,当两个感光板173所接受的光线出现差异时,说明当前隔断槽板20的位置处为酯化物和水溶液的分层界面,电磁滑轨18带动隔断槽板20迅速将排水管16切断,保证隔断槽板20的上方是纯酯化物,隔断槽板20下方的水溶液通过排水管16流出,隔断槽板20中间所隔开的小空间中留下少量的酯化物和水溶液,酸碱度检测仪器检测酯化物的酸碱度,若酯化物为中性则直接通过出料管排出,若酯化物仍然呈酸性,则挤压块21将隔断槽板20的小空间中残留的液体挤压进入循环管23,并通过循环管23进入到原液管8中,再度返回反应釜2中进行混合反应,最大限度地减少酯化物的浪费,同时保证酯化物的纯度。

本发明的工作原理:在使用本发明中的分离设备生产乙酸丁酯时,两个电控阀在控制系统的控制下开启,原液通过原液管8添加到反应釜2中,碳酸钠水溶液通过进水管9添加到反应釜2中,原液及碳酸钠水溶液在反应釜2进行混合,控制系统控制搅拌电机101通电旋转,搅拌电机101带动齿轮102转动,齿轮102通过齿槽带动轮盖板4转动,轮盖板4在转动的过程中,波浪形状的橡胶垫不断地摩擦耳桥3,使得耳桥3发生高频振动,耳桥3的高频振动传播到反应釜2上,每一个耳桥3的震频相近,反应釜2内的混合溶液接收到来自不同方向的振动,混合溶液的振动在反应釜2的中部相遇,随后向反应釜2的内壁进行反射,使得混合溶液形成驻波,混合溶液发生剧烈的运动,碳酸钠水溶液与原液充分地进行混合。

在轮盖板4摩擦耳桥3的同时也带动搅拌机构进行转动,所有的搅拌板11在混合溶液中进行旋转搅拌,将反应釜2中心的混合溶液向四周排出,叶轮12将底部的混合溶液向上吸,使得混合溶液在反应釜2的流动形成循环,加速碳酸钠水溶液与原液的混合搅拌,碳酸钠水溶液对原液不断地进行洗涤,通过碳酸钠与硫酸催化剂的酸碱中和反应,促进原液生成酯化物,通过搅拌板11的搅拌以及驻波振动两种方式同时对碳酸钠水溶液与原液进行混合搅拌,加深碳酸钠水溶液与原液之间的混合程度,使得碳酸钠水溶液对原液的洗涤更加彻底,从而实现减少洗涤次数、加速生产进度、提高生产效率的目的,进一步达到了节约碳酸钠水溶液用量的效果,实现能耗的降低。

在搅拌板11旋转对碳酸钠水溶液与原液进行混合的过程中,固定板6也在同步旋转,重滑块15在离心力的作用下向固定板6的边缘移动,重滑块15移动的力克服弹簧对隔断板13的作用力,使得重滑块15通过拉索14拉动隔断板13收缩在搅拌板11内部,隔断板13不阻碍混合溶液流动混合,当碳酸钠水溶液与原液混合结束后,搅拌电机101停转,固定板6停止转动,隔断板13在弹簧的作用下向搅拌板11外伸出,重滑块15向内移动复位,隔断板13伸出后,阻碍混合溶液之间的扰动,使得混合溶液尽快地稳定并进行,混合溶液发生分层,上方漂浮酯化物,下方沉积水溶液,实现了快速稳定析出的功能,加快生产的效率,酯化物稳定析出后,控制系统控制伺服电机704转动,伺服电机704使得卷辊703旋转,卷辊703收卷吊索702,吊索702通过吊扣701将固定板6向上提升,使得搅拌板11和叶轮12提出酯化物层。

电磁滑轨18带动推杆19移动,推杆19将挤压块21向外拉出,在复位弹簧22的作用下,隔断槽板20仍然切断排水管16,直到挤压块21的凸块运动到浅槽的末端,拖动隔断槽板20进行移动,将排水管16打开,反应釜2内的液体向下流动,两个激光笔172发射激光,透过玻璃块171后射入溶液中,最后光线由感光板173所接收,由于酯化物浊厚,水溶液澄清,因此酯化物对光线的吸收更多,光线到达感光板173后有明显的散射变暗,当两个感光板173所接受的光线出现差异时,说明当前隔断槽板20的位置处为酯化物和水溶液的分层界面,电磁滑轨18带动隔断槽板20迅速将排水管16切断,保证隔断槽板20的上方是纯酯化物,隔断槽板20下方的水溶液通过排水管16流出,隔断槽板20中间所隔开的小空间中留下少量的酯化物和水溶液,酸碱度检测仪器检测酯化物的酸碱度,若酯化物为中性则直接通过出料管排出,若酯化物仍然呈酸性,则挤压块21将隔断槽板20的小空间中残留的液体挤压进入循环管23,并通过循环管23进入到原液管8中,再度返回反应釜2中进行混合反应,最大限度地减少酯化物的浪费,同时保证酯化物的纯度。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。