一种船用LNG液货罐的水压试验结构及其设计方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及船舶大型LNG液货罐建造技术领域,特别地是一种船用LNG液货罐的水压试验结构及其设计方法。

背景技术

船用大型LNG液货罐水压试验重量大,鞍座和基础受力面积小,对安全要求高。一般做法是根据鞍座对基础受力要求,专门设计制作钢桩和混凝土承台一体化基础。该方法因采用钢筋混凝土承台,混凝土强度和抗弯性相比钢结构小,故需要设计非常厚实,基础施工量大,不可拆除,周期长,费用高,适合长期使用,不适合短期或临时使用,需要提供一种船用LNG液货罐的水压试验结构及其设计方法,解决短期或临时使用的船用大型LNG液货罐水压试验鞍座和基础,在周期短和较低成本条件下的设计制作难题。

发明内容

本发明的目的是针对现有技术的不足,提供一种船用LNG液货罐的水压试验结构及其设计方法,采用可拆承载梁和水压试验鞍座组合参与受力计算,可拆承载梁以下按桩位置集中施加载荷;钢筋混凝土梁计算时仅作稳固管桩作用,不参与受力计算,因省去的混凝土大承台强度和抗弯性相比钢结构小,大大降低施工工作量,缩短施工周期,大大降低施工总成本。

本发明通过以下技术方案实现的:

一种船用LNG液货罐的水压试验结构,包括水压试验鞍座、可拆承载梁、钢筋混凝土梁、预应力管桩和固定支座;所述水压试验鞍座支撑在液货罐下方;所述可拆承载梁通过固定件与所述水压试验鞍座可拆卸连接;所述可拆承载梁与所述钢筋混凝土梁之间通过临时焊接进行连接;所述预应力管桩设置有多个并分布于所述钢筋混凝土梁的底部;所述固定支座设置有两个且对称安装于所述水压试验鞍座的左右两侧。

进一步的,所述液货罐上部的左右两侧设置有支座;所述固定支座与所述支座之间连接有固定杆。

进一步的,所述固定件为螺栓。

进一步的,所述液货罐通过层压木放置于所述水压试验鞍座上。

本发明还提供一种船用LNG液货罐的水压试验结构的设计方法,具体包括以下步骤:

步骤S1、水压试验鞍座的设计,水压试验鞍座采用工字形变截面,对应液货罐罐体工作用固定鞍座和滑动鞍座位置设置,支撑在液货罐的层压木下方;水压试验鞍座的结构尺寸须按液货罐工作压力的1.5倍承载,并结合可拆承载梁尺寸进行组合设计计算,计算时可拆承载梁下部按桩位设置集中受力点,或根据受力调整预应力管桩的位置,以确保满足液货罐水压试验时受力和变形要求;

步骤S2、钢筋混凝土梁、预应力管桩的设计,其需结合地基岩土层分布特征及各地层承载力,按液货罐水压试验时的载荷和合理间距/位置进行设计;

步骤S3、采用可拆承载梁和水压试验鞍座组合参与受力计算,可拆承载梁以下按桩位置集中施加载荷;钢筋混凝土梁计算时仅作稳固管桩作用,不参与受力计算;

步骤S4、固定支座的设计,固定支座主要是运输时作为吊挂在液货罐体下方的焊接支座使用,当液货罐罐体随同水压试验鞍座一起运输时,可在水压试验鞍座上部左右两侧设置的支座与固定支座之间装焊固定杆,确保水压试验鞍座吊挂在液货罐罐体下方。

进一步的,所述液货罐需要运输时,将可拆承载梁与所述水压试验鞍座拆分,水压试验鞍座与液货罐绑扎在一起运输,水压试验鞍座兼做运输鞍座的作用。

综上所述,本发明具有以下有益效果:

无需设置按均布载荷作用的混凝土大承台,只设置了钢筋混凝土梁,载荷直接由预应力管桩向可拆承载梁和水压试验鞍座传递,采用可拆承载梁和水压试验鞍座组合参与受力计算,可拆承载梁以下按桩位置集中施加载荷;钢筋混凝土梁计算时仅作稳固管桩作用,不参与受力计算;因省去的混凝土大承台强度和抗弯性相比钢结构小,故大大降低施工工作量,缩短施工周期,大大降低施工总成本。并且本方法中的可拆承载梁方便拆除,不用时可兼做其他钢梁使用。

附图说明

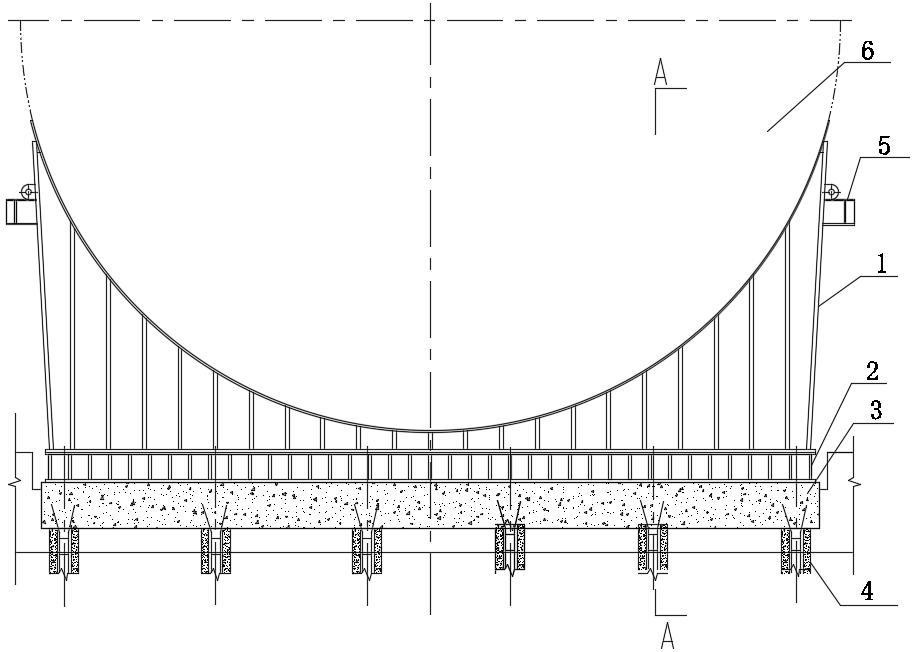

图1是本发明实施例中一种船用LNG液货罐的水压试验结构的整体结构示意图;

图2是图1的A-A剖面图;

图3是本发明实施例中LNG液货罐运与水压试验鞍座绑固后的主视图;

图4是本发明实施例中LNG液货罐运与水压试验鞍座绑固后的侧视图。

附图标记说明:1-水压试验鞍座;2-可拆承载梁;3-钢筋混凝土梁;4-预应力管桩;5-固定支座;6-液货罐;7-支座;8-固定杆;9-层压木。

具体实施方式

下面将结合附图以及具体实施例来详细说明本发明,在此以本发明的示意性实施例及说明用来解释本发明,但并不作为对本发明的限定。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、上端、下端、顶部、底部……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

在本发明中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

以下结合附图1-4对本发明作进一步详细说明。

参照图1,一种船用LNG液货罐的水压试验结构,包括水压试验鞍座1、可拆承载梁2、钢筋混凝土梁3、预应力管桩4和固定支座5;所述水压试验鞍座1支撑在液货罐6下方;所述可拆承载梁2通过固定件与所述水压试验鞍座1可拆卸连接;所述可拆承载梁2与所述钢筋混凝土梁3之间通过临时焊接进行连接;所述预应力管桩4设置有多个并分布于所述钢筋混凝土梁3的底部;所述固定支座5设置有两个且对称安装于所述水压试验鞍座1的左右两侧。

具体的,本实施例方案中,所述液货罐6上部的左右两侧设置有支座7;所述固定支座5与所述支座7之间连接有固定杆8。需要说明的是,通过设置固定杆8,确保水压试验鞍座1吊挂在液货罐6罐体下方。

具体的,本实施例方案中,所述固定件为螺栓。需要说明的是,可拆承载梁2与水压试验鞍座1之间通过螺栓连接,组装或拆卸均方便,大大降低施工工作量,缩短施工周期,大大降低施工总成本,可拆承载梁2不用时可兼做其他钢梁使用。

具体的,本实施例方案中,所述液货罐6通过层压木9放置于所述水压试验鞍座1上。

本发明还提供一种船用LNG液货罐的水压试验结构的设计方法,具体包括以下步骤:

步骤S1、水压试验鞍座1的设计,水压试验鞍座1采用工字形变截面,对应液货罐6罐体工作用固定鞍座和滑动鞍座位置设置,支撑在液货罐6的层压木9下方;水压试验鞍座1的结构尺寸须按液货罐6工作压力的1.5倍承载,并结合可拆承载梁2尺寸进行组合设计计算,计算时可拆承载梁2下部按桩位设置集中受力点,或根据受力调整预应力管桩4的位置,以确保满足液货罐水压试验时受力和变形要求;

步骤S2、钢筋混凝土梁3、预应力管桩4的设计,其需结合地基岩土层分布特征及各地层承载力,按液货罐水压试验时的载荷和合理间距/位置进行设计;

步骤S3、采用可拆承载梁2和水压试验鞍座1组合参与受力计算,可拆承载梁以下按桩位置集中施加载荷;钢筋混凝土梁3计算时仅作稳固管桩作用,不参与受力计算;

步骤S4、固定支座5的设计,固定支座5主要是运输时作为吊挂在液货罐6体下方的焊接支座使用,当液货罐6罐体随同水压试验鞍座1一起运输时,可在水压试验鞍座1上部左右两侧设置的支座7与固定支座5之间装焊固定杆8,确保水压试验鞍座1吊挂在液货罐6罐体下方。

具体的,本实施例方案中,所述液货罐6需要运输时,将可拆承载梁2与所述水压试验鞍座1拆分,水压试验鞍座1与液货罐6绑扎在一起运输,水压试验鞍座1兼做运输鞍座的作用。

综上所述,本发明具有以下有益效果:

本发明无需设置按均布载荷作用的混凝土大承台,只设置了钢筋混凝土梁3,载荷直接由管桩向可拆承载梁和水压试验鞍座1传递,采用可拆承载梁2和水压试验鞍座1组合参与受力计算,可拆承载梁以下按桩位置集中施加载荷;钢筋混凝土梁3计算时仅作稳固管桩作用,不参与受力计算,因省去的混凝土大承台强度和抗弯性相比钢结构小,故大大降低施工工作量,缩短施工周期,大大降低施工总成本。并且本方法中的可拆承载梁2方便拆除,不用时可兼做其他钢梁使用。

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。