具有可变厚度涂层杆的精炼机填充件

文献发布时间:2024-01-17 01:14:25

技术领域

本发明总体上涉及一种用于造纸的精炼机的精炼机填充装置,以及在纸、纸板、纸巾、毛巾或纤维板产品的制造中精炼木质纤维素材料,并且更具体地涉及精炼机填充装置的杆。

背景技术

旋转型纸浆精炼机可以是盘型精炼机或锥形精炼机,其使用可替换的精炼机填充装置,该精炼机填充装置由安装到转子和定子的精炼机填充件构成,以便机械地剪切和压缩纸浆悬浮液中的纤维素纤维。精炼机填充件可以是组装在一起的单件(整体)部件或段。精炼机填充件具有多个对纸浆悬浮液中的纤维素纤维执行剪切和压缩作用的精炼机杆。

在盘型和锥形精炼机中,纸浆悬浮液中的磨料的存在加速了精炼机填充装置的精炼机杆的磨损,从而减小相邻的杆之间的凹槽的深度。因此,精炼机填充装置通常需要相当频繁地替换。通常,精炼机填充装置可以具有从1个月到2年的任何使用寿命,因为磨损的填充装置和较浅的凹槽不能再提供足够的液压能力。

尽管已知的是,将均匀的耐磨涂层施加到杆的前表面以延长使用寿命,但是此涂层占据精炼机杆之间的凹槽体积的相当大的部分,这进而会降低精炼机填充装置的液压容量。为了达到所需的硬度,这些涂层通常由“特殊”合金制成,因此价格昂贵。硬涂层本质上是硬的和脆的,这会导致在苛刻的操作条件下杆的失效。

因此,非常希望提供一种新的精炼机杆技术,其解决现有技术的至少一些缺陷。

发明内容

总体上,本发明的实施方式提供了一种精炼机填充件和精炼机,其中杆涂覆有可变涂层。

本公开的一个创造性方面是一种用于精炼机的精炼机填充件,该精炼机具有转子,该转子围绕旋转轴线旋转并且与定子配合以机械地处理包含纤维素纤维的纸浆。精炼机填充件可安装到转子或定子。精炼机填充件具有多个间隔开的精炼机杆,每个杆由杆长度和杆高度限定。至少一些精炼机杆具有涂覆有可变涂层的表面。可变涂覆的表面可以是前表面和/或后表面。可变涂层可以在径向方向上沿着杆的长度变化,或者在轴向方向上在杆的高度上变化。

以上给出了本发明的简化概述,以便提供对本发明的一些方面的基本理解。此概述不是本发明的详尽综述。其不是要标识本发明的必要、关键或重要的元素,也不是要描绘本发明的范围。其唯一目的是以简化形式呈现一些概念作为稍后讨论的更详细描述的序言。本发明的其他方面在权利要求中限定,并在下面关于附图进行描述。

附图说明

结合附图,从以下详细描述中,本技术的进一步特征和优点将变得显而易见,其中:

图1是根据本发明的实施方式的具有转子和定子的精炼机的透视图,示出了在定子上的精炼机填充件的替换。

图2是图1的精炼机的另一透视图,示出了转子上的精炼机填充件的替换。

图2A是四个精炼机填充件的平面图,该精炼机填充件成形为四个弧形段,作为盘型精炼机的分段填充件的一个实例。

图3是在杆的前表面上具有可变涂层的精炼机填充件的剖视图。

图4是在杆的前表面上具有可变涂层的精炼机填充件的剖视图。

图5是在杆的前表面上具有可变涂层的精炼机填充件的剖视图。

图6是在前表面上具有可变涂层并在后表面上具有更薄的可变涂层的精炼机填充件的剖视图。

图7是在前表面上具有可变涂层并在后表面上具有更薄的可变涂层的精炼机填充件的剖视图。

图8是在前表面上具有可变涂层并在后表面上具有更薄的可变涂层的精炼机填充件的剖视图。

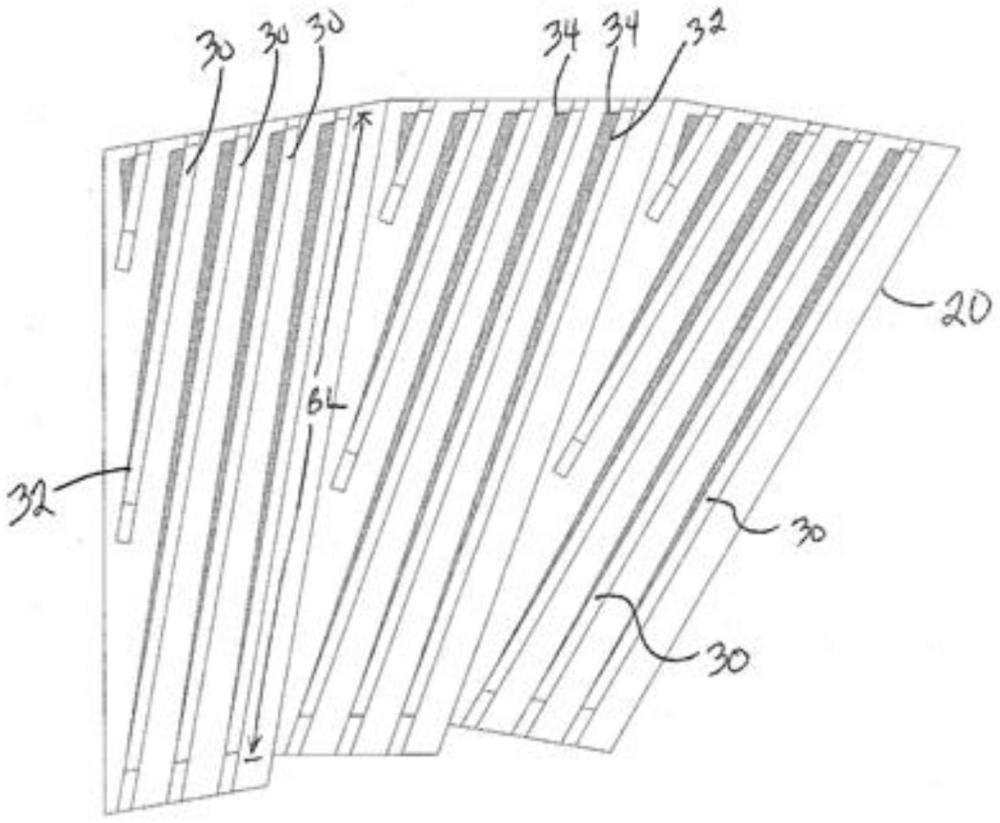

图9是根据本发明的一个实施方式的精炼机填充件的顶视图,其中可变涂层沿着前表面上的杆长度线性地变化。

图10是根据本发明的另一实施方式的精炼机填充件的顶视图,其中可变涂层沿着前表面上的杆长度线性地变化,并且更薄的可变涂层沿着后表面上的杆长度变化。

图11示出了根据本发明的另一实施方式的可以对其施加可变涂层的锥形精炼机填充件。

将注意,在所有附图中,相同的特征由相同的附图标记标识。

具体实施方式

本文公开的是具有精炼机杆的精炼机填充件的各种实施方式,该精炼机杆涂覆有可变涂层。本说明书还公开了一种具有一个或多个精炼机填充件的精炼机,该精炼机填充件包括涂覆有可变涂层的精炼机杆。

图1是根据本发明的一个实施方式的总体上由附图标记10表示的精炼机的透视图。在图1描绘的实施方式中,精炼机10具有壳体12、定子14和转子16。转子围绕旋转轴线旋转并且与定子配合以机械地处理包含纤维素纤维的纸浆(或纸浆悬浮液)。旋转轴线限定轴向方向和径向方向。在图1的所示实施方式中,精炼机是具有可替换的精炼机填充装置的盘型精炼机。精炼机填充装置由多个精炼机填充件组成。在图1的实例中,精炼机填充件是大致扁平的、环形的盘状或板状结构(本文中也称为“板”)的段。然而,将理解,精炼机填充件可以是锥形精炼机中的锥形填充件。为了本说明书的目的,表述“精炼机填充件”应被解释为涵盖扁平的盘状板或其弧形段,或者锥形结构或其角形段。对于盘型精炼机,精炼机填充件可以是一件式圆形板、环形板或弧形段,该弧形段与其他弧形段组装在一起以形成完整的圆形板或环形板。类似地,对于锥形精炼机,精炼机填充件可以是一件式锥形(或截锥形)结构或者与其他这种角形段组装在一起以形成完整的锥形(或截锥形)结构的锥形(或截锥形)角形段。从上述内容中应理解,精炼机填充件可以是圆形的、环形的或锥形的(即限定完整的360度部件)或分段的(即限定小于360度的弧形或角形部件,其设计成与其他这种分段组装在一起以形成完整的圆形板或环形板或者根据具体情况形成圆锥)。

图1描绘了定子14上的精炼机填充件20的替换。精炼机填充件20可以使用紧固件(例如螺纹紧固件)安装到定子14,如图所示。在此实例中,多个精炼机填充件20以环形布置的方式安装到定子14,以构成定子侧精炼机板。在图1描绘的实施方式中,定子14安装到门状盖15,该门状盖围绕铰链机构枢转,以使得能够替换精炼机填充件20。

图2是图1的精炼机10的另一透视图,示出了转子16上的精炼机填充件20的替换。精炼机填充件20可以使用紧固件(例如螺纹紧固件)安装到转子16,如图所示。多个精炼机填充件20以环形布置的方式安装到转子16,以构成转子侧精炼机板。在图2描绘的实施方式中,转子16安装在精炼机10的壳体12内。

在图1和图2的实施方式中,精炼机填充件20是具有分段板状形状的可替换的精炼机填充件。当维护精炼机时,如果精炼机填充件磨损,则可以通过替换构成填充装置的精炼机填充件的组件来替换精炼机填充装置。例如,如图2A所示,四个成形为四个弧形段的精炼机填充件可以被组装以提供用于盘型精炼机的完整的环形板结构。每个弧形或分段填充件的角弧可以与这些实例中所示的不同。填充件的角弧可以是例如360度、180度、90度、45度、30度、22.5度、20度、15度、10度等,使得当组装时,其构成具有完整360度的环形布置。图2A还示出了环形精炼机填充件的特征可以在于内径(ID)和外径(OD)。因此,精炼机填充件从内径径向延伸到外径。还将理解,弧形或分段填充件的完整的板或环可以由不同形状的填充件构成,例如一个180度填充件加上两个90度填充件、两个90度填充件加上四个45度填充件、三个60度填充件加上六个30度填充件,等等。

如图3至图10所示,精炼机填充件20具有基部22,在一些实施方式中,基部在轴向方向上可以具有均匀的厚度,尽管其替代地可以具有不均匀的厚度。如图2A中描绘的,基部从内径ID径向地延伸到外径OD。精炼机填充件20具有多个间隔开的精炼机杆30(也称为“叶片”)。杆可以以均匀或不均匀的凹槽宽度间隔开,即相邻的杆之间的间距可以变化或是恒定的。可选地,尽管在其他实现方式中可以没有间隔件,但是精炼机杆由间隔件24间隔开。每个杆由朝向外径延伸(即大致径向延伸)的杆长度BL限定,并且由从基部大致轴向突出的杆高度BH限定。杆高度可以是恒定的或变化的。在一些实现方式中,杆高度可以是例如在3mm到14mm的范围内的值。在本发明的实施方式中,至少一些精炼机杆30具有涂覆有可变涂层34的前表面32。

与现有技术不同,可变涂层被不均匀地施加在杆的前表面上,并且可选地,还施加在或替代地施加在杆的后表面上。涂层的厚度是可变的,即涂层在尺寸或几何形状上变化。涂层的厚度变化,使得涂层在提供最大耐磨性的区域中最厚,并且最小化或消除在具有有限价值的区域中的施加,或者最小化或消除在过量涂层可能是有害的区域中的施加。

如图3至图10中描绘的,可变涂层具有沿着精炼机杆的高度可变(例如从杆的基部向顶部增加)或在径向方向上可变(例如从填充装置的内径ID向外径OD增加)的涂层厚度。

涂层厚度可以是杆高度的函数。例如,涂层厚度可以随着杆的高度而增加(例如,随着高度增加到杆的顶部处的最大厚度,涂层变得更厚)。这使得在弯曲应力最高的杆的基部处的应力集中最小化,同时使得在凹槽的基部处的空间最大化,以保持或提高液压容量。此外,可变涂层通过在不需要或不太有效的地方不施加涂层而降低成本。

涂层的厚度也可以,或替代地,作为径向长度的函数而变化,例如,在从内径ID(在涂层最小的地方)到或朝向外径OD(在涂层最大的地方)的方向上。这使得内径ID处的开口面积或体积最大化,这对于液压容量非常重要。由于填充件的外径OD通常具有比内径ID高的圆周速度(对于盘型精炼机),所以外径部分消耗更多的能量,施加更多的剪切和压缩,并且执行大部分精炼工作。因此,如果均匀地施加,相对于相同量的涂层,将涂层集中在填充件的外部区域中将提高使用寿命。

图3是精炼机填充件20的剖视图,该精炼机填充件在杆30的前表面32上具有可变涂层34。在图3描绘的实施方式中,可变涂层34具有随着杆高度轴向变化的涂层厚度。

如图3所示,在此实例实施方式中,涂层厚度随着杆高度线性增加。

图3还表示占据一个杆的后表面和紧接其后的杆的涂覆前表面之间的体积的凹槽空间。杆的前表面上的涂层抑制杆的磨损,并且因此通过在相邻的杆之间保持期望的凹槽空间而保持精炼机的液压容量。

可替代地,在图4描绘的实施方式中,杆30的前表面32上的可变涂层34具有例如随着杆高度非线性增加的涂层厚度。例如,在一个具体实现方式中,非线性涂层可以以与杆高度成抛物线或指数关系的方式涂覆。例如,涂层厚度可以作为轴向高度的平方的函数而增加。

可替代地,在图5描绘的实施方式中,杆30的前表面32上的可变涂层34具有例如在杆高度的第一部分上增加、然后在杆高度的第二部分上减小、并且然后在杆高度的第三部分上增加的涂层厚度。

图6是精炼机填充件20的剖视图,其在前表面32上具有可变涂层34并且在后表面38上具有更薄的可变涂层36。在图6的特定实例中,前表面和后表面上的涂层都随着杆高度线性地增加,尽管速率不同。

在图7描绘的实例实施方式中,前表面32和后表面38都具有相应的可变涂层34、36,这些涂层随着杆高度非线性地增加,尽管速率不同。

在图8描绘的实例实施方式中,后表面具有比如图6和图7所示的前表面上的可变涂层更薄的可变涂层。在图8中,更薄的可变涂层在杆高度的第一部分上增加,然后在杆高度的第二部分上减小,并且然后在杆高度的第三部分上增加。

图9是根据本发明的一个实施方式的精炼机填充件20的顶视图,其中可变涂层34沿着前表面32上的杆长度BL径向变化。具体地,在此实例中,可变涂层具有沿着杆长度线性变化的涂层厚度。

图10是根据本发明的另一实施方式的精炼机填充件20的顶视图,其中可变涂层34沿着前表面32上的杆长度BL径向变化,并且更薄的可变涂层36沿着后表面38上的杆长度BL径向变化。在此特定实例中,可变涂层具有沿着杆长度线性变化的涂层厚度。如图10所示,后表面具有比前表面上的可变涂层更薄的可变涂层。

图11描绘了根据本发明的另一实施方式的可以对其施加可变涂层的锥形精炼机填充件20。锥形精炼机填充件20的特征在于如图11所示的内径ID和外径OD。锥形精炼机填充件20的精炼杆30具有如上所述的可变涂层,其可以以上面讨论的所有不同方式变化。在此实例中,锥形精炼机填充件20是单个整体部件,其限定了完整的锥形结构,尽管将理解,锥形精炼机填充件可以是分段的锥形填充件,其与其他分段的锥形填充件组装在一起以构成完整的锥形(或截锥形)结构。

在一些实施方式中,所有精炼机杆的前表面具有可变涂层,即所有精炼机杆都涂覆有可变涂层。在其他实施方式中,只有一些精炼机杆的前表面具有可变涂层。例如,可以实现涂覆和未涂覆的杆的交替图案。作为另一实例,每三个或四个杆可以是涂覆的。相反,每三个或四个杆可以是未涂覆的。

在一些实施方式中,可变涂层沿着所有杆长度延伸。在其他实施方式中,可变涂层仅部分地沿着杆长度延伸。例如,可变涂层可以延伸超过长度的90%、80%、70%、60%、50%、40%、30%、20%、10%等。作为另一实例,一个杆可以被涂覆第一百分比,而下一个杆被涂覆不同的百分比。在一些实施方式中,可变涂层从杆的基部延伸到顶部,即,涂层覆盖所有杆高度。在其他实施方式中,可变涂层仅在杆高度的一部分上延伸。例如,可变涂层可以在高于基部的点处开始,例如中点,在高度的四分之一处开始,在高度的三分之一处开始,在高度的四分之三处开始,等等。

为了解释本说明书的目的,当涉及本发明的各种实施方式的元件时,冠词“一”、“一个”、“该”和“所述”旨在表示存在一个或多个元件。术语“包括”、“包含”、“具有”、“牵涉”和“涉及”及其动词时态变型旨在是包含性和开放式的,由此意味着可以存在除了所列元件之外的附加元件。

已经根据特定实施方式、实现方式和配置描述了本发明,这些实施方式、实现方式和配置仅是示例性的。本领域普通技术人员将理解,在不脱离本申请中所提出的发明构思的情况下,可以进行许多明显的变化、改进和修改。因此,申请人所寻求的专有权的范围仅由所附权利要求书限制。