电池水含量测定方法、系统、装置、设备、介质和产品

文献发布时间:2024-01-17 01:14:25

技术领域

本申请涉及电池技术领域,特别是涉及一种电池水含量测定方法、系统、装置、设备、介质和产品。

背景技术

随着电池技术的发展,电池的应用范围越来越广泛。在电池生产过程,会将一些技术指标作为衡量电池性能优劣的主要因素。

以水分为例,水分是电池生产过程中需要严格控制的关键指标,环境湿度较大、水性粘结剂的使用等因素都会造成极片制备过程中水分含量的增加。烘烤后的电池如果水分无法达到一定标准,电池的容量和内阻均会受到负面影响,导致电池的循环性能和安全性能降低。

因此,亟需一种准确表征电池中水含量的方法。

发明内容

基于此,有必要针对上述技术问题,提供一种能够准确表征电池中水含量的电池水含量测定方法、系统、装置、设备、介质和产品。

第一方面,本申请提供了一种电池水含量测定方法,该方法包括:

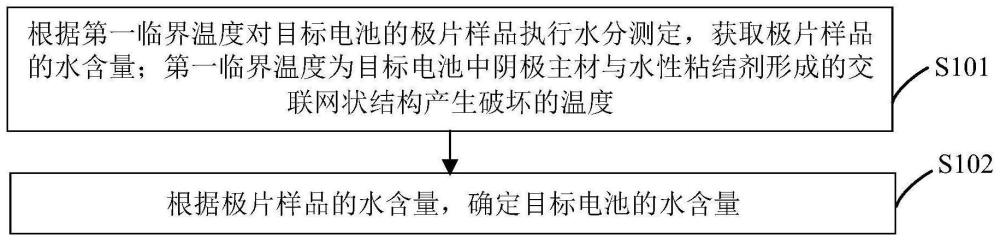

根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度;

根据极片样品的水含量,确定目标电池的水含量。

本申请实施例提供的电池水含量测定方法中,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,然后根据极片样品的水含量,确定目标电池的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。该方法中,通过使目标电池的极片样品加热至可以使其阴极主材与水性粘结剂形成的交联网状结构产生破坏的第一临界温度,从而使得目标电池中阴极主材与水性粘结剂形成的交联网状结构被破坏,交联网状结构被破坏会使得极片样品中交联网状结构内包裹的水分可以完全释放出来,而极片样品中除了被包裹住的水分之外,其他水分在该第一临界温度下也可以达到完全释放的效果,这样,相当于是利用第一临界温度对极片样品进行水含量测定,是在极片样品中全部的水分均释放完全的情况下进行测定的,从而能够准确测定出极片样品中水含量。进一步地,极片样品属于目标电池中的一部分,在准确测定出极片样品中水含量的前提下,就可以利用极片样品中水含量准确地表征目标电池的水含量。

在其中一个实施例中,水含量包括真实水含量;根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,包括:

在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,获取第一样品管内的水含量;

根据第一样品管内的水含量,获取极片样品的真实水含量。

本申请实施例提供的电池水含量测定方法中,在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,获取第一样品管内的水含量,并根据第一样品管内的水含量,获取极片样品的真实水含量。该方法中,通过配置可以加热至第一临界温度的加热装置对内置有极片样品的第一样品管加热,使第一样品管中的极片样品能够加热至第一临界温度,从而可以准确获取第一样品管内的水含量;另外,在加热装置加热至第一临界温度后,再将第一样品管放入加热装置,这样,相当于是先将加热装置处于加热稳定状态,使得第一样品管在放入加热装置后,受热稳定,从而能够快速获取第一样品管内的水含量;第一样品管中包括极片样品,因此,第一样品管内的水含量包括极片样品中的水含量,所以,根据第一样品管内的水含量,能够准确获取极片样品的真实水含量。

在其中一个实施例中,根据第一样品管内的水含量,获取极片样品的真实水含量,包括:

获取空样管内的空样水含量;空样管中未放置极片样品;

根据空样水含量和第一样品管内的水含量,确定极片样品的真实水含量。

本申请实施例提供的电池水含量测定方法中,获取空样管内的空样水含量,并根据空样水含量和第一样品管内的水含量,确定极片样品的真实水含量;其中,空样管中未放置极片样品。该方法中,由于第一样品管在放置极片样品之前,第一样品管中本身环境中可能存在一定的水分,所以,第一样品管内的水含量实际包括第一样品管环境中的水含量和极片样品的水含量,因此,在确定极片样品的真实水含量时,需要考虑未放置极片样品的空样管内的空样水含量,然后在第一样品管内的水含量中将空样水含量去除,从而得到极片样品的真实水含量,提高了测定的极片样品的真实水含量的准确性。

在其中一个实施例中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构;在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,包括:

通过加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内。

本申请实施例提供的电池水含量测定方法中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构,通过加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内。该方法中,在加热管道加热至第一临界温度的情况下,再将第一样品管放入加热管道的空腔内,这样,相当于是先将加热管道处于加热稳定状态,使得第一样品管放入加热管道后,受热稳定,从而能够快速获取第一样品管内的水含量。

在其中一个实施例中,第一样品管为长颈样品管,长颈样品管的管口与加热单元之间的距离大于预设距离。

本申请实施例提供的电池水含量测定方法中,样品管为长颈样品管,样品管的管口与加热单元之间的距离大于预设距离。该方法中,通过将第一样品管的管口设置与加热单元之间的距离大于预设距离,使得第一样品管的管口远离加热单元的加热区域,例如,通过将第一样品管的管口与加热单元之间的距离大于预设距离,使得第一样品管的管口不会由于受热导致失去密封性能,从而提高了第一样品管的密封性。

在其中一个实施例中,第一样品管包括进气口和出气口;进气口与进气管路连接,出气口通过出气管路接入电解池中;获取第一样品管内的水含量,包括:

在干燥气体通过进气管路进入第一样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第一样品管内的水含量。

本申请实施例提供的电池水含量测定方法中,第一样品管包括进气口和出气口,进气口与进气管路连接,出气口通过出气管路接入电解池中;在干燥气体通过进气管路进入第一样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第一样品管内的水含量。该方法中,通过利用干燥气体将第一样品管中的水蒸气排空,不会由于排入干燥气体而增加第一样品管的水蒸气;并且,干燥气体通过进气管路进入第一样品管,极片样品产生的水蒸气通过出气管路送入电解池,分别通过两个气体管路输送干燥气体和水蒸气,使得第一样品管中的水蒸气能够在干燥气体排入第一样品管的情况下全部进入电解池,提高了测定第一样品管中水含量的准确性;另外,仅通过向第一样品管输送干燥气体,就能够获取第一样品管中的水蒸气,以根据水蒸气确定第一样品管内的水含量,提高了测定第一样品管中水含量的便利性。

在其中一个实施例中,水含量包括自由水含量和结合水含量,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,包括:

根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量;第二临界温度小于第一临界温度;

在极片样品的自由水含量测定完成后,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量。

本申请实施例提供的电池水含量测定方法中,根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量;第二临界温度小于第一临界温度;在极片样品的自由水含量测定完成后,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量。该方法中,通过在不同临界温度下执行水分测定,得到极片样品的自由水含量和结合水含量,通过不同临界温度识别不同形式的水分含量,能够全面地将极片样品中任何形式的水含量都释放,使得无论哪一种形式的水含量都可以有效且准确的被确定出来。

在其中一个实施例中,根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量,包括:

在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量;

根据第二样品管内的水含量,确定极片样品的自由水含量。

本申请实施例提供的电池水含量测定方法中,在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量;根据第二样品管内的水含量,确定极片样品的自由水含量。该方法中,第二临界温度能够使得极片样品中的自由水完全释放出来,因此,通过在第二临界温度下可以准确获取第二样品管内的水含量;并且,第二样品管内的水含量包括极片样品的自由水含量,因此,根据第二样品管内的水含量,能够准确获取极片样品的自由水含量。

在其中一个实施例中,根据第二样品管内的水含量,确定极片样品的自由水含量,包括:

获取空样管内的空样水含量;空样管中未放置极片样品;

根据空样水含量和第二样品管内的水含量,确定极片样品的自由水含量。

本申请实施例提供的电池水含量测定方法中,获取空样管内的空样水含量,并根据空样水含量和第二样品管内的水含量,确定极片样品的自由水含量;其中,空样管中未放置极片样品。由于第二样品管在放置极片样品之前,第二样品管中本身环境中可能存在一定的水分,所以,第二样品管内的水含量实际包括第二样品管环境中的水含量和极片样品的自由水含量,因此,在确定极片样品的自由水含量时,需要考虑未放置极片样品的空样管内的空样水含量,然后在第二样品管内的水含量中将空样水含量去除,从而得到极片样品的自由水含量,提高了测定的极片样品的自由水含量的准确性。

在其中一个实施例中,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量,包括:

从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。

本申请实施例提供的电池水含量测定方法中,从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。该方法中,将第二样品管放入加热装置,获取极片样品的结合水含量时,该步骤是在测定第二样品管中极片样品的自由水含量之后进行的,此时,第二样品管中的极片样品的自由水已经被完全蒸发,极片样品中仅剩下在第二临界温度下未被蒸发的结合水,所以,在加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置执行水分测定,能够准确获取极片样品的结合水含量。

在其中一个实施例中,在执行水分测定之前,该方法还包括:

通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值。

本申请实施例提供的电池水含量测定方法中,在执行水分测定之前,通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值。该方法中,在每次执行水分测定之前,为了去除气体测定环境中的其他干扰因素,例如,水分以及未完全密封等,需要控制气体测定环境中的漂移值稳定在预设漂移阈值之下,使得后续水分测定操作均在一个完全不受干扰的环境中进行,提高了水分测定结果的准确性;另外,通过漂移稳定空样管实现水含量测定系统中的漂移值稳定在预设漂移阈值之下,提高了测定电池水含量的速度。

在其中一个实施例中,在根据第一临界温度对目标电池的极片样品执行水分测定之前,该方法还包括:

在目标电池烘烤完成的情况下,对目标电池中电池极片进行裁剪,获得目标电池的极片样品;极片样品为预设尺寸的片状极片。

本申请实施例提供的电池水含量测定方法中,在根据第一临界温度对目标电池的极片样品执行水分测定之前,在目标电池烘烤完成的情况下,对目标电池中电池极片进行裁剪,获得目标电池的极片样品;极片样品为预设尺寸的片状极片。该方法中,由于烘烤是制备目标电池的一个必要流程,可以将电池中的部分水分蒸发,因此,在表征目标电池的水含量时,需要从烘烤后的目标电池中的电池极片进行采集,这样,根据极片样品的水含量能够准确表征目标电池的水含量;并且,极片样品是预设尺寸的,预设尺寸的极片样品中的水分能够充分释放,这样能够准确获取极片样品中的水含量。

第二方面,本申请提供了一种水含量测定系统,该系统包括:水含量测试系统包括:加热装置和电解池;加热装置中放置的样品管通过气体管路接入电解池;

样品管中内置的极片样品,用于在加热装置的温度达到第一临界温度产生水蒸气;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度;

气体管路,用于将水蒸气输送至电解池,获得极片样品的水含量。

本申请实施例提供的水含量测定系统包括加热装置和电解池,加热装置中放置的样品管通过气体管路接入电解池;样品管中内置的极片样品用于在加热装置的温度达到第一临界温度产生水蒸气,气体管路用于将水蒸气输送至电解池,获得极片样品的水含量,其中,第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。该系统中,通过配置可以达到第一临界温度的加热装置,从而能够使样品管中的极片样品加热至可以使其阴极主材与水性粘结剂形成的交联网状结构产生破坏的第一临界温度,从而使得极片样品中中阴极主材与水性粘结剂形成的交联网状结构被破坏,交联网状结构被破坏会使得极片样品中交联网状结构内包裹的水分可以完全释放出来,而极片样品中除了被包裹住的水分之外,其他水分在该第一临界温度下也可以达到完全释放的效果,这样,相当于是利用第一临界温度对极片样品进行水含量测定,是在极片样品中全部的水分均释放完全的情况下进行测定的,从而能够准确测定出极片样品中水含量;另外,将样品管通过气体管路接入电解池,直接通过气体管路将样品管中的水蒸气输送至电解池,以获得极片样品的水含量,提高了测定极片样品的水含量的快速性。

在其中一个实施例中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构,样品管放置于加热管道的空腔内。

本申请实施例提供的水含量测定系统中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构,样品管放置于加热管道的空腔内,加热单元正对样品管中的极片样品。该系统中,将样品管放置于加热管道的空腔内,使得加热单元能够对极片样品进行加热,极片样品的水分能够在加热单元加热的情况下被完全蒸发,从而能够准确测定极片样品的水含量。

在其中一个实施例中,样品管为长颈样品管,样品管的管口与加热单元之间的距离大于预设距离;样品管能够承受大于第一临界温度的耐高温材料。

本申请实施例提供的水含量测定系统中,样品管为长颈样品管,样品管的管口与加热单元之间的距离大于预设距离;样品管能够承受大于第一临界温度的耐高温材料。该系统中,通过将样品管的管口设置与加热单元之间的距离大于预设距离,使得样品管的管口远离加热单元的加热区域,例如,通过将第一样品管的管口与加热单元之间的距离大于预设距离,使得样品管的管口不会由于受热导致失去密封性能,从而提高了样品管的密封性。

在其中一个实施例中,气体管路包括进气管路和出气管路,样品管的进气口通过进气管路与空气泵连接,样品管的出气口通过出气管路与电解池连接;

空气泵,用于通过进气管路向样品管输送干燥气体,以将样品管中的水蒸气通过出气管路传送至电解池。

本申请实施例提供的水含量测定系统中,气体管路包括进气管路和出气管路,样品管的进气口通过进气管路与空气泵连接,样品管的出气口通过出气管路与电解池连接;空气泵用于通过进气管路向样品管输送干燥气体,以将样品管中的水蒸气通过出气管路传送至电解池。该系统中,通过利用干燥气体将样品管中的水蒸气排空,不会由于排入干燥气体而增加第一样品管的水蒸气;并且,干燥气体通过进气管路进入样品管,样品管中的水蒸气通过出气管路送入电解池,分别通过两个气体管路输送干燥气体和水蒸气,使得样品管中的水蒸气能够在干燥气体排入样品管的情况下全部进入电解池,提高了测定样品管中水含量的准确性;另外,仅通过向样品管输送干燥气体,就能够获取样品管中的水蒸气,以根据水蒸气确定样品管内的水含量,提高了测定样品管内水含量的便利性。

在其中一个实施例中,出气管路外圈包裹有加热带;加热带,用于防止样品管中的水蒸气在出气管路中冷凝。

本申请实施例提供的水含量测定系统中,通过在出气管路外圈包裹加热带,使得极片样品释放的水蒸气在出气管路不会发生冷凝,提高了测定结果的准确性。

在其中一个实施例中,进气管路与进气口之间和出气管路与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封。

本申请实施例提供的水含量测定系统中,进气管路与进气口之间和出气管路与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封。该系统中,通过将进气管路与进气口之间和出气管路与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封,提高了进气管路与样品管的进气口以及出气管路与样品管的出气口之间的密封性,从而提高了整个水含量测定系统的密封性。

第三方面,本申请实施例提供一种电池水含量测定装置,该装置包括:

获取模块,用于根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度;

确定模块,用于根据极片样品的水含量,确定目标电池的水含量。

第四方面,本申请实施例提供一种计算机设备,包括存储器和处理器,存储器存储有计算机程序,该处理器执行计算机程序时实现上述第一方面中任一项实施例的方法步骤。

第五方面,本申请实施例提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述第一方面中任一项实施例的方法步骤。

第六方面,本申请实施例提供一种计算机程序产品,该计算机程序产品包括计算机程序,该计算机程序被处理器执行时实现上述第一方面中任一项实施例的方法步骤。

上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

附图说明

图1a为一个实施例中极片水分释放机理研究的思路示意图;

图1b为一个实施例中极片水分释放机理研究的测试结果示意图;

图1c为另一个实施例中极片水分释放机理研究的测试结果示意图;

图1d为另一个实施例中极片水分释放机理研究的测试结果示意图;

图1e为另一个实施例中极片水分释放机理研究的测试结果示意图;

图1f为另一个实施例中极片水分释放机理研究的测试结果示意图;

图1g为另一个实施例中极片水分释放机理研究的测试结果示意图;

图2为一个实施例中水含量测定系统的结构示意图;

图3为另一个实施例中水含量测定系统的结构示意图;

图4为另一个实施例中水含量测定系统的结构示意图;

图5为另一个实施例中水含量测定系统的结构示意图;

图6为另一个实施例中水含量测定系统的结构示意图;

图7为另一个实施例中水含量测定系统的结构示意图;

图8为另一个实施例中水含量测定系统的结构示意图;

图9为一个实施例中电池水含量测定方法的流程示意图;

图10为另一个实施例中电池水含量测定方法的流程示意图;

图11为另一个实施例中电池水含量测定方法的流程示意图;

图12为另一个实施例中电池水含量测定方法的流程示意图;

图13为另一个实施例中电池水含量测定方法的流程示意图;

图14为另一个实施例中电池水含量测定方法的流程示意图;

图15为一个实施例中水含量测定系统的性能验证结果示意图;

图16为另一个实施例中水含量测定系统的性能验证结果示意图;

图17为另一个实施例中水含量测定系统的性能验证结果示意图;

图18为另一个实施例中电池水含量测定方法的流程示意图;

图19为一个实施例中电池水含量测定装置的结构框图;

图20为一个实施例中计算机设备的内部结构图。

附图标记说明:

20 加热装置;21 电解池;

22 样品管;23 气体管路;

24 极片样品;31 加热管道;

32 加热单元;51 进气管路;

52 出气管路;53 空气泵;

61 滴定杯;62 电极;

63 卡尔费休阳极试剂;64 卡尔费休阴极试剂;

71 加热带。

具体实施方式

下面将结合附图对本申请技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本申请的技术方案,因此只作为示例,而不能以此来限制本申请的保护范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请;本申请的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。在本申请实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本申请实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请实施例中的具体含义。

通常,在电池生产过程中,水分作为电池生产过程中需要严格控制的关键指标,其环境湿度较大、水性粘结剂的使用等因素都会导致极片制备过程中水分含量的增加。

以锂离子电池为例,烘烤后的锂离子电池如果水分无法达到一定标准,注液就会出现电解液中锂盐的分解与产气影响电池制程,电芯容量与内阻一致性下降,导致电池的循环性能及安全性能降低。

相关技术中,通过调整锂离子电池制程工艺,制备了不同水分含量的电池极组,并对其全电池化成过程及电化学循环过程进行跟踪与测试。结果表明,不同水分含量对全电池的化成过程及循环性能有重要影响。当水分含量小于550×10

卡尔费休库伦微量水分测试仪作为多个国家公认的准确性最高的测量设备,该设备适用于固体、液体和气体样品。卡尔费休库伦微量水分测试仪主要包含卡尔费休电解池和样品加热单元,通过将极片样品放入密封样品瓶中,然后170℃温度下加热样品瓶,样品中的水分蒸发,然后利用干燥气体将水蒸气送入电解池中参与反应,再测定电解过程中的电量,从而确定水分含量。

但是,经过实验测试验证发现极片水分与温度存在线性增加的关系,卡尔费休水分仪在170℃条件下所测的水含量并非极片所含有的全部水分,即卡尔费休水分仪在170℃条件下无法表征出极片内部的真实含水量,也无法区分不同结合形式的水,使得无法根据卡尔费休水分仪的测定结果对极片水分的来源、演变以及极片对电芯的性能影响进行有效剖析。

基于此,对极片水分释放机理进行分析,如图1a所示,通过对测定系统、配方单组分水分释放规律、配方双组分及其它验证,研究水分线性增加的原因。

其中,测定系统验证包括相关技术中的测定仪与水含量测定系统进行对比,验证结果表明相关技术中的测定仪与水含量测定系统一致,测试可靠。

配方单组分水分释放规律包括:磷铁(磷酸锂铁)主材、导电碳、N-甲基吡咯烷酮、水性粘结剂以及金属碳素弹簧钢丝72A,其中,通过磷铁主材发现极片水分在一定温度下出现平台,更高温度无水分释放,通过导电碳发现极片水分无变化,通过N-甲基吡咯烷酮发现极片存在副反应,但产生的水量极少,通过水性粘结剂发现极片水分线性增加,可能制造过程中包裹水,但相比于极片,含量较低,通过金属碳素弹簧钢丝72A发现极片存在副反应,但产生的水量极少。

配方双组分规律包括磷铁和水性粘结剂干混以及磷铁和水性粘结剂湿混,通过磷铁和水性粘结剂干混发现极片水分在一定温度下出现平台,通过磷铁和水性粘结剂湿混发现极片水分线性增加。

其他验证包括冷压前后、延长时间及加温再测试、样品量对比验证以及刮粉+萃取+液体水分,测试结果表明:冷压前后极片水分线性增加,但冷压前后无基本差异,通过延长时间及加温再测试表明温度是极片水分释放的关键因子,样品量对比验证表明样品量极少时,极片水分仍线性增加,挂粉+萃取+液体水分表明萃取20小时出现水分平台,水含量大于1500ppm。

基于上述测试结果发现,测定系统、配方单组分、极片状态以及样品量均不是极片水分线性增加的原因,配方双组分可能为极片水分线性增加的原因。因此,进一步对阴极主材和水性粘结剂粉末干混、阴极主材和水性粘结剂粉末湿混后测试水含量;其中,阴极主材可以是磷铁或三元。

以阴极主材为磷铁、水性粘结剂为聚偏氟乙烯(polyvinylidene fluoride,PVDF)为例,如图1b和图1c所示,图1b为磷铁和水性粘结剂粉末干混产生的水含量,图1c为磷铁和PVDF粉末湿混产生的水含量,从图1b和图1c可以看出,磷铁和PVDF粉末干混在230℃左右出现平台时,磷铁和PVDF粉末湿混的水含量还在持续增加。

因此,可以确定电池中的阴极主材和水性粘结剂湿混是水分线性增加的主要原因,且温度是水分释放的关键因子。

进一步地,结合热重分析和在线质谱分析仪与吸附仪联用(TPD-MS)对极片进行实验分析,实验结果如图1d和图1e所示,根据实验结果可知,PVDF峰值温度约为450℃左右,在升温过程中,水分逐渐增加。

由此可以确定,在阴极主材和水性粘结剂湿混过程中水性粘结剂与阴极主材(磷铁或三元)等形成了交联网状结构,将水分包裹在其中,如图1f所示。在升温过程中,水性粘结剂受热逐渐分解导致交联网状结构逐渐破坏,使水分释放出来。

因此,继续基于TPD-MS对极片进行测试,测试结果如图1g可知,先升温至可以释放完极片中所有的自由水的温度后恒温一定时间,再继续升温,使水性粘结剂与主材等形成的交联网状结构由于水性粘结剂受热逐渐分解而破坏,其中包裹的水分逐渐释放出来,直至释放完全部结合水。通过实验分析明确了电池极片中不同结合形式的水分对应的边界温度。

基于以上分析,为了准确表征电池真实水含量,本申请设计了一种电池水含量测定方法,通过在第一临界温度下对目标电池的极片样品执行水分测定,获取极片样品的水含量,由于第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度,使得在第一临界温度下,能够获取极片样品的水含量,在准确测定出极片样品中水含量的前提下,就可以利用极片样品中水含量准确地表征目标电池的水含量。

本申请实施例中提供的电池水含量测定方法和水含量测定系统可以实现的技术效果不限于此,还可以实现其他的技术效果,例如,从结构改造上突破了相关技术中的卡尔费休库伦微量水分测试仪最高只能加热至一定温度的缺陷的水含量测定系统,利用水含量测定系统加热至不同的边界温度,可以实现不同结合形式水分的定量表征。

需要说明的是,本申请实施例提供的水含量测定系统可以但不限于测定极片的水含量。

本申请实施例提供的电池水含量测定方法是应用于水含量测定系统中的,基于此,在对本申请实施例提供的电池水含量测定方法进行说明之前,先对本申请实施例所应用的水含量测定系统进行说明。

如图2所示,图2为本申请实施例中提供的水含量测定系统的示意图,该水含量测试系统包括:加热装置20和电解池21;加热装置20中放置的样品管22通过气体管路23接入电解池21;样品管22中内置的极片样品24,用于在加热装置20的温度达到第一临界温度产生水蒸气;气体管路23,用于将水蒸气输送至电解池21,获得极片样品24的水含量。

第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。例如,目标电池为锂离子电池,第一临界温度为650℃。

其中,加热装置20可以是一种高温装置,例如,滑轨炉。样品管22放置在加热装置20中,可以通过加热装置20加热样品管22中的极片样品24,在加热装置20加热至第一临界温度时,极片样品24中的水蒸气被完全释放出来,然后通过连接在样品管22上的气体管路23将水蒸气输送至电解池21中。

进一步地,电解池21在接收到水蒸气后,水蒸气可以与电解池21中电解液发生反应,然后测定水蒸气在电解过程中产生的电量,从而测定极片样品24的水含量。其中,电解池21可以是卡尔费休电解池,电解池21中的电解液可以是卡尔费休试剂,在卡尔费休试剂达到平衡时注入含水的样品,水参与碘、二氧化硫的氧化还原反应,在吡啶和甲醇存在的情况下,生成氢、碘、酸吡啶和甲基硫酸吡啶,消耗了的碘在阳极电解产生,从而使氧化还原反应不断进行,直至水分全部耗尽为止;然后根据在电解过程中产生的电解确定水含量。

以目标电池为锂离子电池为例,极片样品在第一临界温度时,能够将锂离子电池的极片样品中的阴极主材与水性粘结剂形成的交联网状结构破坏,具体地,阴极主材与水性粘结剂形成的交联网状结构由于水性粘结剂受热逐渐分解而破坏,交联网状结构包裹的水分完全释放出来。

需要说明的是,样品管是一种能够承受大于第一临界温度的耐高温材料,例如,石英材质可以承受高温,因此,样品管可以为石英材料。

本申请实施例提供的水含量测定系统包括加热装置和电解池,加热装置中放置的样品管通过气体管路接入电解池;样品管中内置的极片样品用于在加热装置的温度达到第一临界温度产生水蒸气,气体管路用于将水蒸气输送至电解池,获得极片样品的水含量,其中,第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。该系统中,通过配置可以达到第一临界温度的加热装置,从而能够使样品管中的极片样品加热至可以使其阴极主材与水性粘结剂形成的交联网状结构产生破坏的第一临界温度,从而使得极片样品中中阴极主材与水性粘结剂形成的交联网状结构被破坏,交联网状结构被破坏会使得极片样品中交联网状结构内包裹的水分可以完全释放出来,而极片样品中除了被包裹住的水分之外,其他水分在该第一临界温度下也可以达到完全释放的效果,这样,相当于是利用第一临界温度对极片样品进行水含量测定,是在极片样品中全部的水分均释放完全的情况下进行测定的,从而能够准确测定出极片样品中水含量;另外,将样品管通过气体管路接入电解池,直接通过气体管路将样品管中的水蒸气输送至电解池,以获得极片样品的水含量,提高了测定极片样品的水含量的快速性。

在一个实施例中,如图3所示,加热装置20包括加热管道31和加热单元32,加热管道31的中间为空腔结构,样品管22放置于加热管道31的空腔内。

其中,加热单元32正对样品管22中的极片样品24,图3即为加热单元32正对样品管22中的极片样品24的情况,将加热单元正对样品管中的极片样品,使得极片样品处于加热单元的加热区域的中心,使得极片样品充分受热,极片样品中的水分就能够完全被释放,从而能够准确测定极片样品的水含量。

其中,加热管道31可以为圆柱状,样品管22可以为长颈样品管,样品管22可以完全契合加热管道31,使得样品管22能够放入加热管道中,其中,样品管可以为长直管或U型管等。

本申请实施例中,加热管道31的中间为空腔结构,使得样品管22放置于加热管道31的空腔结构,加热单元32正对样品管22中的极片样品24,而样品管22为长颈样品管,使得样品管22的管口与加热单元32的距离大于预设距离;加热管道31可以是滑轨炉样品管,加热单元32可以为滑轨炉加热系统。

以加热管道31可以为圆柱状、样品管22为U型管为例进行说明,如图4所示,加热管道31水平放置,U型管水平放置在加热管道31中,极片样品24放置在U型管的管底,极片样品24在加热单元32的中心,加热单元32正对极片样品24加热,而U型管的管口远离加热单元32;样品管22的管口可以用胶塞密封。

需要说明的是,样品管的管径和长度以及管口中心距离等参数可以根据实际情况具体设置,本申请实施例在此不做赘述。

本申请实施例中,样品管为长颈样品管,样品管的管口与加热单元之间的距离大于预设距离;样品管能够承受大于第一临界温度的耐高温材料。该系统中,通过将样品管的管口设置与加热单元之间的距离大于预设距离,使得样品管的管口远离加热单元的加热区域,例如,通过将第一样品管的管口与加热单元之间的距离大于预设距离,使得样品管的管口不会由于受热导致失去密封性能,提高了样品管的密封性,从而提高了测定电池的真实水含量的准确性。

本申请实施例提供的水含量测定系统中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构,样品管放置于加热管道的空腔内,加热单元正对样品管中的极片样品。该系统中,将样品管放置于加热管道的空腔内,使得加热单元能够对极片样品进行加热,极片样品的水分能够在加热单元加热的情况下被完全蒸发,从而能够准确测定极片样品的水含量。

由于样品管22中产生的水蒸气需要输出至电解池,因此,可通过向样品管的一端传送气体,以使水蒸气进入电解池,因此,在一个实施例中,如图5所示,气体管路23包括进气管路51和出气管路52,样品管22的进气口通过进气管路51与空气泵53连接,样品管22的出气口通过出气管路52与电解池21连接;空气泵53,用于通过进气管路51向样品管22输送干燥气体,以将样品管22中的水蒸气通过出气管路52传送至电解池21。

可选地,干燥气体可以是氮气。

样品管22中的极片样品24在第一临界温度下产生水蒸气后,空气泵53可以以预设流量通过进气管路51向样品管22中输出干燥气体,使得样品管22中的水蒸气通过出气管路52进入电解池21中;例如,空气泵可将预设流量设定为50ml/min。

以电解池21为卡尔费休电解池为例,如图6所示,卡尔费休电解池包括滴定杯61、电极62、卡尔费休阳极试剂63和卡尔费休阴极试剂64;样品管22的出气口通过出气管路52与电解池21连接,实质上是样品管22的出气口通过出气管路52与卡尔费休电解池的滴定杯61连接;样品管22中的水蒸气通过出气管路52输送至电解池21中,实质上是水蒸气通过出气管路52输送至卡尔费休电解池的滴定杯61中。

进一步地,如图7所示,由于出气管路过长,且出气管路52处于非加热区,在出气管路52外圈包裹有加热带71;加热带71,用于防止样品管22中的水蒸气在出气管路52中冷凝。

加热带71加热温度设定在预设温度范围内,例如,在通过水含量测定系统进行水含量测定时,可以将加热带71加热温度设定能够使出气管道中的水蒸气不冷凝的预设温度,在预设温度的条件下对出气管道52进行加热,使得极片样品24释放的水蒸气在出气管路不会发生冷凝,提高了测定结果的准确性。

本申请实施例提供的水含量测定系统中,气体管路包括进气管路和出气管路,样品管的进气口通过进气管路与空气泵连接,样品管的出气口通过出气管路与电解池连接;空气泵用于通过进气管路向样品管输送干燥气体,以将样品管中的水蒸气通过出气管路传送至电解池。该系统中,通过利用干燥气体将样品管中的水蒸气排空,不会由于排入干燥气体而增加第一样品管的水蒸气;并且,干燥气体通过进气管路进入样品管,样品管中的水蒸气通过出气管路送入电解池,分别通过两个气体管路输送干燥气体和水蒸气,使得样品管中的水蒸气能够在干燥气体排入样品管的情况下全部进入电解池,提高了测定样品管中水含量的准确性;另外,仅通过向样品管输送干燥气体,就能够获取样品管中的水蒸气,以根据水蒸气确定样品管内的水含量,提高了测定样品管内水含量的便利性。

为了保证整个水含量测定系统的密封性,在一个实施例中,进气管路51与进气口之间和出气管路52与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封。

进气管路51与进气口之间和出气管路52与出气口之间均通过多个转接头连接,其中,进气管路51与进气口之间和出气管路52与出气口之间的连接方式可以相同。

例如,进气管路与样品管的进气口之间的连接方式可以为:进气管路的接头与变径螺纹转接头的一端连接,变径螺纹转接头的另一端与螺纹转快插转接头的一端通过密封圈连接,螺纹转快插转接头的另一端与预设承压能力的第一硬管的一端连接,第一硬管的另一端与变径快插转接头连接,变径快插转接头的另一端与第二硬管的一端连接,第二硬管的另一端与进气鲁尔针头的一端通过鲁尔转接头连接,进气鲁尔针头的另一端与样品管的进气口连接;进气管路的另一端与空气泵连接。

相应地,出气管路与出气口之间的连接方式可以为:出气管路的接头与变径螺纹转接头的一端连接,变径螺纹转接头的另一端与螺纹转快插转接头的一端通过密封圈连接,螺纹转快插转接头的另一端与预设承压能力的第一硬管的一端连接,第一硬管的另一端与变径快插转接头连接,变径快插转接头的另一端与第二硬管的一端连接,第二硬管的另一端与出气鲁尔针头的一端通过鲁尔转接头连接,出气鲁尔针头的另一端与样品管的出气口连接;出气管路的另一端与电解池连接。

以进气管口与样品管的进气口的连接方式进行说明,如图8所示,a1为进气管路的接头,a2为变径螺纹转接头,a3为螺纹转快插转接头,a4为第一硬管,a5为变径快插转接头,a6为第二硬管,a7为鲁尔转接头,a8为进气鲁尔针头;其中,进气管路的接头的接口结构为外螺纹,变径螺纹转接头的接口结构为内螺纹转外螺纹,螺纹转快插转接头的接口结构为内螺纹转快插,通过第一硬管连接螺纹转快插转接头和变径快插转接头,变径快插转接头的接口结构为快插转快插,通过第二硬管连接变径快插转接头和鲁尔转接头;变径螺纹转接头与螺纹转快插转接头之间的连接处通过密封圈保证气密性;进气鲁尔针头插入样品管的进气管口。

本申请实施例提供的水含量测定系统中,进气管路与进气口之间和出气管路与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封。该系统中,通过将进气管路与进气口之间和出气管路与出气口之间均通过多个转接头连接,且各转接头的连接处通过密封圈密封,提高了进气管路与样品管的进气口以及出气管路与样品管的出气口之间的密封性,从而提高了整个水含量测定系统的密封性,从而提高了电池水含量测定的准确性。

可以理解的是,以上实施例中关于水含量测定系统中的各结构的设计仅是实现本申请技术效果的其中一种示例,在实际应用中,也可适应性地对其进行变形,以达到容易想到的技术效果,本申请实施例对其结构不作限定。

接下来,对本申请实施例中提供的电池水含量测定方法进行说明,本申请实施例中的电池水含量测定方法均是以应用于上述图2中的水含量测定系统。

在一个实施例中,如图9所示,该实施例包括以下步骤:

S101,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。

在根据第一临界温度对目标电池的极片样品执行水分测定之前,需要获取目标电池的极片样品,在一个实施例中,获取目标电池的极片样品的方式可以是,在目标电池烘烤完成的情况下,对目标电池中电池极片进行裁剪,获得目标电池的极片样品;极片样品为预设尺寸的片状极片。

具体地,获取烘烤后的目标电池,然后获取目标电池的电池极片,并对电池极片进行裁剪;先裁切掉电池极片的边缘部分,并将电池极片的剩余部分按照预设尺寸裁剪成片状极片,其中,裁剪电池极片的方式可以是通过陶瓷剪刀裁剪;预设尺寸可以是1cm*1cm,本申请对此并不限定,可根据具体场景设置具体的尺寸。

在将电池极片的剩余部分裁剪成片状极片之后,获取预设重量的片状极片作为极片样品;可选地,预设重量可以是0.6~1.2g,本申请对此并不限定,可根据具体场景具体设置。

极片样品制备完成后,在第一临界温度的条件下,对极片样品执行水分测定,获取极片样品的水含量;具体地,将极片样品加热至第一临界温度,然后获取极片样品在第一临界温度下蒸发的水蒸气,然后通过水蒸气与电解池中的电解液发生电解,根据电解过程中的电量,确定极片样品的水含量。

S102,根据极片样品的水含量,确定目标电池的水含量。

上述得到的极片样品的水含量实质上是极片样品的绝对水含量,在实际应用中,需要根据极片样品的绝对水含量,确定目标电池的水含量,目标电池的水含量为相对水含量。

确定目标电池的水含量的方式可以是获取极片样品的质量,将极片样品的绝对水含量与极片样品的质量的比值确定为目标电池的相对水含量,该目标电池的相对水含量即为本申请实施例中目标电池的水含量。

本申请实施例提供的电池水含量测定方法中,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,然后根据极片样品的水含量,确定目标电池的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度。该方法中,通过使目标电池的极片样品加热至可以使其阴极主材与水性粘结剂形成的交联网状结构产生破坏的第一临界温度,从而使得目标电池中阴极主材与水性粘结剂形成的交联网状结构被破坏,交联网状结构被破坏会使得极片样品中交联网状结构内包裹的水分可以完全释放出来,而极片样品中除了被包裹住的水分之外,其他水分在该第一临界温度下也可以达到完全释放的效果,这样,相当于是利用第一临界温度对极片样品进行水含量测定,是在极片样品中全部的水分均释放完全的情况下进行测定的,从而能够准确测定出极片样品中水含量。进一步地,极片样品属于目标电池中的一部分,在准确测定出极片样品中水含量的前提下,就可以利用极片样品中水含量准确地表征目标电池的水含量。

极片样品的水含量包括极片样品的真实水含量,即极片样品中的所有水含量,在一个实施例中,如图10所示,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,包括以下步骤:

S201,在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,获取第一样品管内的水含量。

在对目标电池的极片样品执行水分测定之前,需要将极片样品放置在第一样品管中;其中,将极片样品放置在第一样品管中的过程包括:将清洗干净后的空管放入干燥房的烘箱烘干预设时间,然后拿出烘干后的空管放到洁净的制样台上备用,将制备好的极片样品装入空管中,用胶塞将空管的管口封好,盖上铝盖并用封口钳封好,得到制备完成的内置有极片样品的第一样品管;例如,预设时间可以是4~8小时,本申请对此并不限定,可根据实际情况设置。

在制备好第一样品管之后,控制加热装置加热至第一临界温度,在加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置,极片样品在第一临界温度的情况下,极片样品中由阴极主材与水性粘结剂形成的交联网状结构被破坏,极片样品中的水分在第一样品管中被完全蒸发,然后根据第一样品管内的水蒸气,确定第一样品管内的水含量。

需要说明的是,本申请实施例中的极片样品制备过程以及样品管制备过程均是在干燥房中进行的。

S202,根据第一样品管内的水含量,获取极片样品的真实水含量。

由于环境的因素,第一样品管内本身可能存储一定的水分,因此,上述得到的第一样品管内的水含量不仅包括极片样品的水含量,还包括第一样品管内本身的水含量,因此,要获取极片样品的真实水含量时,需要获取未放置极片样品的空样管内的水含量,以确定极片样品的真实水含量。

在一个实施例中,如图11所示,根据第一样品管内的水含量,获取极片样品的真实水含量,包括以下步骤:

S301,获取空样管内的空样水含量;空样管中未放置极片样品。

由于空样管中的空样水含量是空样管中自身空气中的水含量,因此,可以在能够使空样管中的空气水分蒸发的任意温度下,获取空样管内的空样水含量。

例如,以第一临界温度为例,在对加热装置加热至第一临界温度的情况下,将空样管放入加热装置中,得到空样管的水含量。

S302,根据空样水含量和第一样品管内的水含量,确定极片样品的真实水含量。

空样水含量为空样管内的水分含量,第一样品管内的水含量为极片样品的水分含量和第一样品管内的水分含量,因此,将第一样品管内的水含量与空样水含量的差值确定为极片样品的真实水含量。

本申请实施例中,由于第一样品管在放置极片样品之前,第一样品管中本身环境中可能存在一定的水分,所以,第一样品管内的水含量实际包括第一样品管环境中的水含量和极片样品的水含量,因此,在确定极片样品的真实水含量时,需要考虑未放置极片样品的空样管内的空样水含量,然后在第一样品管内的水含量中将空样水含量去除,从而得到极片样品的真实水含量,提高了测定的极片样品的真实水含量的准确性。

本申请实施例提供的电池水含量测定方法中,在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,获取第一样品管内的水含量,并根据第一样品管内的水含量,获取极片样品的真实水含量。该方法中,通过配置可以加热至第一临界温度的加热装置对内置有极片样品的第一样品管加热,使第一样品管中的极片样品能够加热至第一临界温度,从而可以准确获取第一样品管内的水含量;另外,在加热装置加热至第一临界温度后,再将第一样品管放入加热装置,这样,相当于是先将加热装置处于加热稳定状态,使得第一样品管在放入加热装置后,受热稳定,从而能够快速获取第一样品管内的水含量;第一样品管中包括极片样品,因此,第一样品管内的水含量包括极片样品中的水含量,所以,根据第一样品管内的水含量,能够准确获取极片样品的真实水含量。

在一个实施例中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构;在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,包括:通过加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内。

请继续参考图3,将第一样品管放入加热装置,实质上是将第一样品管放入到加热管道的空腔内。

其中,加热单元能够正对第一样品管中的极片样品,极片样品在第一样品管的管底。

在加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内,并使加热单元正对第一样品管中的极片样品,将加热单元正对样品管中的极片样品,使得极片样品处于加热单元的加热区域的中心,使得极片样品充分受热,极片样品中的水分就能够完全被释放,从而能够准确测定极片样品的水含量。

本申请实施例提供的电池水含量测定方法中,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构,通过加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内。该方法中,在加热管道加热至第一临界温度的情况下,再将第一样品管放入加热管道的空腔内,这样,相当于是先将加热管道处于加热稳定状态,使得第一样品管放入加热管道后,受热稳定,从而能够快速获取第一样品管内的水含量。

在一个实施例中,第一样品管为长颈样品管,长颈样品管的管口与加热单元之间的距离大于预设距离。

第一样品管为长颈样品管,且长颈样品管的管口远离加热单元的加热区域,因此,长颈样品管的管口与加热单元的加热区域之间的距离大于预设距离。

本申请实施例提供的电池水含量测定方法中,样品管为长颈样品管,样品管的管口与加热单元之间的距离大于预设距离。该系统中,通过将第一样品管的管口设置与加热单元之间的距离大于预设距离,使得第一样品管的管口远离加热单元的加热区域,例如,通过将第一样品管的管口与加热单元之间的距离大于预设距离,使得第一样品管的管口不会由于受热导致失去密封性能,提高了第一样品管的密封性,从而提高了测定电池的真实水含量的准确性。

在一个实施例中,第一样品管包括进气口和出气口;进气口与进气管路连接,出气口通过出气管路接入电解池中;获取第一样品管内的水含量,包括:在干燥气体通过进气管路进入第一样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第一样品管内的水含量。

第一样品管包括两个管口,分别为进气口和出气口,进气口与进气管路连接,进气管路的另一端与空气泵连接,出气口通过出气管路与电解池连接,在加热单元加热至第一临界温度的情况下,将第一样品管放入加热管道中,第一样品管中的极片样品受热导致极片样品中的水分蒸发,然后空气泵以预设流量将干燥气体通过进气管路输送至第一样品管,然后第一样品管产生的水蒸气通过出气管路传送至电解池中,然后水蒸气可以与电解池中的电解液发生电解,根据水蒸气在电解过程中的电量,确定第一样品管内的水含量。

本申请实施例提供的电池水含量测定方法中,第一样品管包括进气口和出气口,进气口与进气管路连接,出气口通过出气管路接入电解池中;在干燥气体通过进气管路进入第一样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第一样品管内的水含量。该方法中,通过利用干燥气体将第一样品管中的水蒸气排空,不会由于排入干燥气体而增加第一样品管的水蒸气;并且,干燥气体通过进气管路进入第一样品管,极片样品产生的水蒸气通过出气管路送入电解池,分别通过两个气体管路输送干燥气体和水蒸气,使得第一样品管中的水蒸气能够在干燥气体排入第一样品管的情况下全部进入电解池,提高了测定第一样品管中水含量的准确性;另外,仅通过向第一样品管输送干燥气体,就能够获取第一样品管中的水蒸气,以根据水蒸气确定第一样品管内的水含量,提高了测定第一样品管中水含量的便利性。

上述实施例均是对如何获取极片样品的真实水含量进行的说明,然而,水含量还包括不同结合形式的水:自由水和结合水,下面通过一个实施例对如何获取极片样品的自由水含量和结合水含量进行说明,在一个实施例中,如图12所示,水含量包括自由水含量和结合水含量,根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量,包括:

S401,根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量。

其中,第二临界温度为可以将极片样品中的自由水完全释放出来的温度;第二临界温度小于第一临界温度,例如,第二临界温度可以为170℃。

在第二临界温度极片样品中的自由水可以释放出来,在第一临界温度极片样品中的结合水可以被释放出来,因此,在分别获取极片样品的自由水含量和结合水含量时,首先获取极片样品的自由水含量,极片样品的自由水被释放后,极片样品中剩余的水分为结合水含量,然后再获取极片样品中的结合水含量。

因此,在制备内置有极片样品的第二样品管后,根据第二临界温度对第二样品管执行水分测定,然后获取极片样品的自由水含量。其中,制备第二样品管的方式与上述制备第一样品管的方式相同,本申请实施例在此不再赘述。

第二样品管制备完成后,在第二临界温度的条件下,对第二样品管执行水分测定,获取极片样品的自由水含量;具体地,将第二样品管加热至第二临界温度,然后获取第二样品管中极片样品在第二临界温度下蒸发的水蒸气,然后通过水蒸气与电解池中的电解液发生电解,根据电解过程中的电量,确定极片样品的自由水含量。

S402,在极片样品的自由水含量测定完成后,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量。

在极片样品的自由水含量测定完成后,继续根据第一临界温度对第二样品管执行水分测定,得到极片样品的结合水含量,具体地,在极片样品的自由水含量测定完成后,将第二样品管加热至第一临界温度,然后获取第二样品管中极片样品在第一临界温度下蒸发的水蒸气,然后通过水蒸气与电解池中的电解液发生电解,根据电解过程中的电量,确定极片样品的结合水含量。

需要说明的是,极片样品中的自由水含量和结合水含量之和等于极片样品的真实水含量。

本申请实施例提供的电池水含量测定方法中,根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量;第二临界温度小于第一临界温度;在极片样品的自由水含量测定完成后,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量。该方法中,通过在不同临界温度下执行水分测定,得到极片样品的自由水含量和结合水含量,通过不同临界温度识别不同结合形式的水分含量,能够全面地将极片样品中任何形式的水含量都释放,使得无论哪一种形式的水含量都可以有效且准确的被确定出来。

下面对获取极片样品的自由水含量的具体过程进行详细说明,在一个实施例中,如图13所示,根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量,包括以下步骤:

S501,在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量。

在获取第二样品管内的水含量时,将加热装置加热至第二临界温度,在加热装置加热至第二临界温度的情况下,将内置由极片样品的第二样品管放入加热装置,极片样品在第二临界温度时,极片样品中的自由水被释放,产生水蒸气,然后根据第二样品管中产生的水蒸气确定第二样品管内的水含量。

需要说明的是,根据第二样品管中产生的水蒸气确定第二样品管内的水含量的方式与上述根据第一样品管中的水蒸气,确定第一样品管内的水含量的方式相同,本申请实施例在此不再赘述。

基于上述实施例可知,加热装置包括加热管道和加热单元,加热管道的中间为空腔结构;因此,在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,包括:通过加热单元将加热管道加热至第二临界温度的情况下,将第二样品管放入加热管道的空腔内;其中,加热单元正对第二样品管中的极片样品,第二样品管为长颈样品管,长颈样品管的管口与加热单元之间的距离大于预设距离。

并且,第二样品管包括进气口和出气口;进气口与进气管路连接,出气口通过出气管路接入电解池中,那么,获取第二样品管内的水含量包括:在干燥气体通过进气管路进入第二样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第二样品管内的水含量。

S502,根据第二样品管内的水含量,确定极片样品的自由水含量。

由于环境的因素,第二样品管内本身可能存储一定的水分,因此,上述得到的第二样品管内的水含量不仅包括极片样品的自由水含量,还包括第二样品管中本身的水含量,因此,要获取极片样品的自由水含量时,需要获取未放置极片样品的空样管中的水含量,以确定极片样品的自由水含量。

因此,在一个实施例中,如图14所示,根据第二样品管内的水含量,确定极片样品的自由水含量,包括以下步骤:

S601,获取空样管内的空样水含量;空样管中未放置极片样品。

S602,根据空样水含量和第二样品管内的水含量,确定极片样品的自由水含量。

获取空样管内的空样水含量的方式可以是,在将加热装置加热至第二临界温度时,将空样管放入加热装置中,得到空样管内的空样水含量。

然后将第二样品管内的水含量与空样管内的空样水含量的差值确定为极片样品的自由水含量。

本申请实施例中,由于第二样品管在放置极片样品之前,第二样品管中本身环境中可能存在一定的水分,所以,第二样品管内的水含量实际包括第二样品管环境中的水含量和极片样品的自由水含量,因此,在确定极片样品的自由水含量时,需要考虑未放置极片样品的空样管内的空样水含量,然后在第二样品管内的水含量中将空样水含量去除,从而得到极片样品的自由水含量,提高了测定的极片样品的自由水含量的准确性。

本申请实施例提供的电池水含量测定方法中,在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量;根据第二样品管内的水含量,确定极片样品的自由水含量。该方法中,第二临界温度能够使得极片样品中的自由水完全释放出来,因此,通过在第二临界温度下可以准确获取第二样品管内的水含量;并且,第二样品管内的水含量包括极片样品的自由水含量,因此,根据第二样品管内的水含量,能够准确获取极片样品的自由水含量。

下面对获取极片样品的结合水含量的具体过程进行详细说明,在一个实施例中,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量,包括:从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。

在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量后,从加热装置中取出第二样品管,然后对加热装置进行加热,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,第二样品管中的极片样品在第一临界温度的情况下,极片样品中的结合水被完全释放,产生水蒸气,然后根据第二样品管中产生的水蒸气确定第二样品管内的水含量,此时,第二样品管内的水含量为极片样品的结合水含量

由于在获取第二样品管中极片样品的结合水之前,已经在第二临界温度下获取了极片样品的自由水含量,在获取极片样品的自由水含量时,第二样品管中本身管中携带的水分已经被蒸发,因此,在第一临界温度下获取的第二样品管内的水含量就是极片样品的结合水含量。

在一个实施例中,从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,包括:从加热管道中取出第二样品管,在将加热单元加热至第一临界温度的情况下,将第二样品管重新放入加热管道中。

获取极片样品的结合水含量包括:在干燥气体通过进气管路进入第二样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定极片样品的结合水含量。

本申请实施例提供的电池水含量测定方法中,从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。该方法中,将第二样品管放入加热装置,获取极片样品的结合水含量时,该步骤是在测定第二样品管中极片样品的自由水含量之后进行的,此时,第二样品管中的极片样品的自由水已经被完全蒸发,极片样品中仅剩下在第二临界温度下未被蒸发的结合水,所以,在加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置执行水分测定,能够准确获取极片样品的结合水含量。

在利用水含量测定系统执行水分测定之前,需要将水含量测定系统中的漂移值稳定在预设值以下,因此,在一个实施例中,在执行水分测定之前,该实施例包括:通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值。

在通过水含量测定系统进行电池水含量测定时,水含量测定系统中的漂移值是不稳定的,所以,在执行水分测定时,需要先稳定水含量测定系统中的漂移值,因此,需要制备一个漂移稳定空样管。

在根据第一临界温度对目标电池的极片样品执行水分测定时,在加热装置加热至第一临界温度时,将漂移稳定空样管放入加热装置的加热管道中,在通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值后,将漂移稳定空样管从加热装置中取出,再对目标电池的极片样品执行水分测定,获取极片样品的水含量。

获取空样管内的空样水含量之前,也需要漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值,然后再对空样管执行水分测定。

获取极片样品的自由水含量和结合水含量时,将加热装置加热至第二临界温度,然后通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值,再对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量,在极片样品的自由水含量测定完成后,从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将漂移稳定空样管放入加热装置中,通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值后,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。

为了尽可能提高测定极片样品水含量的准确性,可以将预设漂移阈值设置为一个较小的值,例如,预设漂移阈值为5ppm,本申请对此并不限定,可根据实际情况设置。

本申请实施例提供的电池水含量测定方法中,在执行水分测定之前,通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值。该方法中,在每次执行水分测定之前,为了去除气体测定环境中的其他干扰因素,例如,水分以及未完全密封等,需要控制气体测定环境中的漂移值稳定在预设漂移阈值之下,使得后续水分测定操作均在一个完全不受干扰的环境中进行,提高了水分测定结果的准确性;另外,通过漂移稳定空样管实现水含量测定系统中的漂移值稳定在预设漂移阈值之下,提高了测定电池水含量的速度。

为了评估测定电池水含量的可靠性,可以对水含量测定系统的可靠性进行验证,具体地,将卡尔费休库伦微量水分测试仪与本申请提供的水含量测定系统进行气密性、可行性和测试能力进行评估,验证本申请提供的水含量测定系统的准确性。

分别利用卡尔费休库伦微量水分测试仪与本申请提供的水含量测定系统通过测试固体水标的水分来评价本申请提供的水含量测定系统的气密性,以水分含量为10000ppm的固体标准物质为例,假设测试结果误差在±200ppm以内则可以认为测量系统的气密性满足要求。如图15所示,图15(a)为卡尔费休库伦微量水分测试仪的气密性测试结果,图15(b)为本申请提供的水含量测定系统的气密性测试结果,其中,横坐标为样品编号,纵坐标为含水量,根据测试结果可知,本申请提供的水含量测定系统的气密性满足要求。

选取同款极片制作样品,将卡尔费休库伦微量水分测试仪与本申请提供的水含量测定系统测试该款极片的测试结果进行对标验证,验证通过则认为本申请提供的水含量测定系统可行。

选取同款极片在一定温度条件下通过卡尔费休库伦微量水分测试仪与本申请提供的水含量测定系统进行测试,若重复性及再现性验证通过,则认为本申请提供的水含量测定系统的测试能力满足要求。如图16所示,图16(a)为卡尔费休库伦微量水分测试仪的重复性测试结果,图16(b)为本申请提供的水含量测定系统的重复性测试结果,其中,横坐标为样品编号,纵坐标为含水量。

如图17所示,图17是根据卡尔费休库伦微量水分测试仪与本申请提供的水含量测定系统的测试验证数据生成的箱线图,其中,系统1表示的是卡尔费休库伦微量水分测试仪,系统2表示的是水含量测定系统,从图中可以看出,本申请提供的水含量测定系统验证通过。

以生产线烘烤后的极片在一定温度条件下用卡尔费休库伦微量水分测试仪进行测试,测试结果表明,同批次及不同批次的极片水含量测试结果无明显差异,而将这些极片制作成电芯后进行性能测试,测试结果存在明显差异(或极片水含量有差异,但电芯性能无差异)。

因此,通过水含量测定系统测定电池水含量的方法表征其水含量,并将测试结果与后端电芯性能进行关联,能够实现电芯性能快速预测。且将不同制备工艺的原材料制备成极片,在烘烤后测试其真实含水量,基于测试结果能够筛选出最合适的原材料加工工艺,能够仅用于快速预测成品电芯的各种性能,指导工艺改善。

在一个实施例中,本申请还提供了一种电池水含量测定方法,如图18所示,需要说明的是,本申请实施例中用到的所有参数值均为举例,实际应用中不限定于此数据。该实施例包括以下步骤:

S701,取出烘烤后电池的极片用陶瓷剪刀裁切掉极片边缘部分,并将剩余部分裁剪成片状极片,用天平称取预设重量的片状极片作为极片样品,制备两份极片样品。

S702,分别将两份极片样品装入样品管中,得到第一样品管和第二样品管,然后再制备一个空样管和漂移稳定空样管。

S703,控制水含量测定系统开机,加热单元升温至第二临界温度并保持恒温,加热带加热温度设定预设温度下,并打开空气泵将流量设定为预设流量。

S704,将进气管路的进气鲁尔针头和出气管路的出气鲁尔针头分别插入漂移稳定空样管的进气口和出气口中,等待漂移值稳定在预设漂移阈值以下后,将进出气针头拔出后插入空样管中,将空样管放入加热单元中进行空样测定,得到空样含水量。

S705,空样测定结束后,将进出气针头从空样管中拔出并插入漂移稳定空样管,将漂移稳定空样管放入加热管道中,等待漂移值稳定在预设漂移阈值以下后,将进出气针头拔出后插入第二样品管中,将第二样品管放入加热管道中进行第二样品管水含量测定,得到第二样品管内的自由水含量。

S706,第二样品管内的自由水含量与空样含水量之间的差值为极片样品的自由水含量。

S707,将第二样品管取出加热管道并关闭空气泵,将加热单元升温至第一临界温度后打开空气泵,将进气管路的进气鲁尔针头和出气管路的出气鲁尔针头分别插入漂移稳定空样管的进气口和出气口中,等待漂移值稳定在预设漂移阈值以下后,重新将第二样品管放入加热管道进行第二样品管水含量测定,测试值即为极片样品的结合水含量。

S708,测试结束后,将进出气针头从第二样品管中拔出后插入漂移稳定空样管,等待漂移值稳定在预设漂移阈值以下后,将进出气针头拔出后插入第一样品管中,将第一样品管放入加热管道中进行样品水含量测定,得到第一样品管内的水含量。

S709,将第一样品管内的水含量与空样含水量之间的差值确定为极片样品的真实水含量。

应该理解的是,虽然如上所述的各实施例所涉及的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,如上所述的各实施例所涉及的流程图中的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

基于同样的发明构思,本申请实施例还提供了一种用于实现上述所涉及的电池水含量测定方法的电池水含量测定装置。该装置所提供的解决问题的实现方案与上述方法中所记载的实现方案相似,故下面所提供的一个或多个电池水含量测定装置实施例中的具体限定可以参见上文中对于电池水含量测定方法的限定,在此不再赘述。

在一个实施例中,如图19所示,提供了一种电池水含量测定装置1900,包括:获取模块1901和确定模块1902,其中:

获取模块1901,用于根据第一临界温度对目标电池的极片样品执行水分测定,获取极片样品的水含量;第一临界温度为目标电池中阴极主材与水性粘结剂形成的交联网状结构产生破坏的温度;

确定模块1902,用于根据极片样品的水含量,确定目标电池的水含量。

在一个实施例中,获取模块1901包括:

第一获取单元,用于在对加热装置加热至第一临界温度的情况下,将内置有极片样品的第一样品管放入加热装置中,获取第一样品管内的水含量;

第二获取单元,用于根据第一样品管内的水含量,获取极片样品的真实水含量。

在一个实施例中,第二获取单元包括:

第一获取子单元,用于获取空样管内的空样水含量;空样管中未放置极片样品;

第一确定子单元,用于根据空样水含量和第一样品管内的水含量,确定极片样品的真实水含量。

在一个实施例中,第一获取单元包括:

加热单元,用于通过加热单元将加热管道加热至第一临界温度的情况下,将第一样品管放入加热管道的空腔内;其中,加热单元正对第一样品管中的极片样品。

在一个实施例中,第一样品管为长颈样品管,长颈样品管的管口与加热单元之间的距离大于预设距离。

在一个实施例中,第一获取单元包括:

第二确定子单元,用于在干燥气体通过进气管路进入第一样品管,极片样品加热产生的水蒸气通过出气管路送入电解池中的情况下,根据水蒸气在电解池中电解过程的电量,确定第一样品管内的水含量。

在一个实施例中,获取模块1901包括:

第三获取单元,用于根据第二临界温度对内置有极片样品的第二样品管执行水分测定,获取极片样品的自由水含量;第二临界温度小于第一临界温度;

第四获取单元,用于在极片样品的自由水含量测定完成后,根据第一临界温度对第二样品管执行水分测定,获取极片样品的结合水含量。

在一个实施例中,第三获取单元包括:

第二获取子单元,用于在对加热装置加热至第二临界温度的情况下,将内置有极片样品的第二样品管放入加热装置中,获取第二样品管内的水含量;

第三确定子单元,用于根据第二样品管内的水含量,确定极片样品的自由水含量。

在一个实施例中,第三确定子单元包括:

第三获取子单元,用于获取空样管内的空样水含量;空样管中未放置极片样品;

第四确定子单元,用于根据空样水含量和第二样品管内的水含量,确定极片样品的自由水含量。

在一个实施例中,第四获取单元包括:

第四获取子单元,用于从加热装置中取出第二样品管,在将加热装置加热至第一临界温度的情况下,将第二样品管重新放入加热装置中,获取极片样品的结合水含量。

在一个实施例中,该装置1900还包括:

控制模块,用于通过漂移稳定空样管控制气体测定环境中的漂移值小于预设漂移阈值。

在一个实施例中,该装置1900还包括:

制备模块,用于在目标电池烘烤完成的情况下,对目标电池中电池极片进行裁剪,获得目标电池的极片样品;极片样品为预设尺寸的片状极片。

上述电池水含量测定装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

在一个实施例中,提供了一种计算机设备,该计算机设备可以是服务器,其内部结构图可以如图20所示。该计算机设备包括处理器、存储器、输入/输出接口(Input/Output,简称I/O)和通信接口。其中,处理器、存储器和输入/输出接口通过系统总线连接,通信接口通过输入/输出接口连接到系统总线。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质和内存储器。该非易失性存储介质存储有操作系统、计算机程序和数据库。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的数据库用于存储电池水含量测定数据。该计算机设备的输入/输出接口用于处理器与外部设备之间交换信息。该计算机设备的通信接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现一种电池水含量测定方法。

本领域技术人员可以理解,图20中示出的结构,仅仅是与本申请方案相关的部分结构的框图,并不构成对本申请方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

在一个实施例中,提供了一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现以下上述任一实施例中提供的电池水含量测定方法的技术方案。

上述实施例提供的一种计算机设备,其实现原理和技术效果与上述方法实施例类似,在此不再赘述。

在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述任一实施例中提供的电池水含量测定方法的技术方案。

上述实施例提供的一种计算机可读存储介质,其实现原理和技术效果与上述方法实施例类似,在此不再赘述。

在一个实施例中,提供了一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现上述任一实施例中提供的电池水含量测定方法的技术方案。

上述实施例提供的一种计算机程序产品,其实现原理和技术效果与上述方法实施例类似,在此不再赘述。

需要说明的是,本申请所涉及的数据(包括但不限于用于分析的数据、存储的数据、展示的数据等),均为经用户授权或者经过各方充分授权的信息和数据,且相关数据的收集、使用和处理需要遵守相关国家和地区的相关法律法规和标准。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、数据库或其它介质的任何引用,均可包括非易失性和易失性存储器中的至少一种。非易失性存储器可包括只读存储器(Read-OnlyMemory,ROM)、磁带、软盘、闪存、光存储器、高密度嵌入式非易失性存储器、阻变存储器(ReRAM)、磁变存储器(Magnetoresistive Random Access Memory,MRAM)、铁电存储器(Ferroelectric Random Access Memory,FRAM)、相变存储器(Phase Change Memory,PCM)、石墨烯存储器等。易失性存储器可包括随机存取存储器(Random Access Memory,RAM)或外部高速缓冲存储器等。作为说明而非局限,RAM可以是多种形式,比如静态随机存取存储器(Static Random Access Memory,SRAM)或动态随机存取存储器(Dynamic RandomAccess Memory,DRAM)等。本申请所提供的各实施例中所涉及的数据库可包括关系型数据库和非关系型数据库中至少一种。非关系型数据库可包括基于区块链的分布式数据库等,不限于此。本申请所提供的各实施例中所涉及的处理器可为通用处理器、中央处理器、图形处理器、数字信号处理器、可编程逻辑器、基于量子计算的数据处理逻辑器等,不限于此。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请的保护范围应以所附权利要求为准。