一种气化渣提取、再利用系统及工艺

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及煤化工气化渣综合利用技术,具体涉及一种气化渣提取、再利用系统及工艺。

背景技术

随着气候的变化,全球都在治理环境污染,其中煤气化技术是清洁煤技术的核心内容之一,但利弊相随,煤化工企业生产时产出大量固废,我国也将大宗固废处理作为实现碳达峰,碳中和目标的重要抓手。

随着资源开采的规模化,煤化工企业的广泛增加,煤化工企业生产当中产生大量固体废弃物,其中包括大量气化渣、粉煤灰、炉渣、脱硫石膏,通常煤化工企业将固体废弃物填埋在自备或政府定点的填埋场,遇水则流,遇风则扬,造成了生态环境污染。尽管固体废物对环境构成相当大的危害,但是如果能够对其进行正确、合理的利用,就可以化害为利、变废为宝。开展大宗固废综合利用,既减少污染物排放,消除环境危害,又能节能降碳,为碳达峰和碳中和贡献力量。

在煤气化技术体系中,将煤中无机矿物质经过不同的物理化学转变,伴随着煤中残留的碳颗粒固态残渣,分为粗渣和细渣两类。粗渣产生于气化炉的排渣占60%~80%;细渣主要产生于合成气的装置占20%~40%。目前气化渣的处理方式主要为堆存和填埋,造成了严重的环境污染和土地资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的再利用已经成为新的期待解决的问题、气化渣处理迫在眉睫。

目前,煤气化渣处理领域中多采用振动筛脱水与压滤机脱水技术相互配合,处理残渣中的粗渣和细渣,但是单纯用高频振动筛和离心机脱水综合利用率低、能耗高,例如煤泥处理领域中,大部分用浮选机浮选柱、起泡剂和煤油进行脱灰分离,该工艺复杂、投资大、能耗大、运行成本高、回收率低,未达到资源最大化利用价值,不能有效提高气化渣的综合利用效率。

因此开发工艺简单、成本低廉的煤化工气化渣的综合利用途径、开发煤化工气化渣综合利用变得非常有必要。

发明内容

本发明的目的是解决现有煤气化渣处理工艺复杂,回收率低,成本大,未能达到理想的利用价值,不能有效提高气化渣的综合利用效率的问题,而提供了一种气化渣提取、再利用系统及工艺。

为达到上述目的,本发明采用的技术方案为:

一种气化渣提取、再利用系统,其特殊之处在于:包括清水池、气化渣搅拌池、第一振动筛、第一分选机组、第二分选机组以及第二压滤机;

所述清水池用于向系统供水;

所述气化渣搅拌池的出料口与第一振动筛的进料口连接;

所述第一振动筛的筛下出料口与第一分选机组的进料口连接;

所述第一分选机组的粗精矿出料口与第二分选机组的进料口连接;

所述第二分选机组的精矿出料口与第二压滤机连接。

进一步地,包括第三分选机组、第三振动筛和第四振动筛;

所述第二分选机组的精矿出料口与第三分选机组的进料口连接;

所述第三分选机组的固定碳出料口与第三振动筛的进料口连接;

所述第三分选机组的高热质电煤出料口与第四振动筛的进料口连接;

所述第三振动筛的筛下出料口和第四振动筛的筛下出料口均与第二压滤机连接。

进一步地,包括脱泥筛;

所述第一振动筛筛下出料口与脱泥筛进料口连接,脱泥筛的筛上出料口与细渣池连接;

所述脱泥筛筛下的水通过自流管或杂浆泵进入浓缩池或细尾矿池中。

进一步地,包括上料斗、细渣池、玻璃晶体仓、粗精矿池、第二振动筛、细尾矿池、第一压滤机、精矿池、高灰池、第一杂浆泵、第二杂浆泵、固定碳仓、高热质电煤仓、精煤池、精煤仓、尾矿仓、烘干机、再利用生产线、以及粗尾矿仓;

所述上料斗的出料口与气化渣搅拌池的进料口连接;

所述第一振动筛的筛下出料口与细渣池连接,筛上出料口与玻璃晶体仓连接;

所述细渣池的底流口与第一分选机组的进料口连接;

所述第一分选机组的粗精矿出料口与粗精矿池连接,第一分选机组的粗尾矿出料口与第二振动筛的进料口连接;

所述第二振动筛的筛上出料口与粗尾矿仓的进料口连接,第二振动筛的筛下出料口与细尾矿池连接;

所述粗精矿池的底流口与第二分选机组的进料口连接;

所述第二分选机组的精矿出料口与精矿池的进料口连接,第二分选机组的高灰出料口与高灰池或细尾矿池连接;

所述细尾矿池的底流口与第一压滤机的进料口连接;所述第一压滤机出料口与尾矿仓进料口连接;所述尾矿仓的出料口与再利用生产线连接;

所述精矿池的底流口与第三分选机组的进料口连接;

所述第三分选机组的固定碳出料口与第一杂浆泵的进料口连接,第一杂浆泵的出料口连接第三振动筛的进料口,第三振动筛的筛上出料口与固定碳仓连接;

所述第三分选机组的高热质电煤出料口与第二杂浆泵的进料口连接,第二杂浆泵的出料口连接第四振动筛的进料口,第四振动筛的筛上出料口与高热质电煤仓连接;

所述第三振动筛的筛下出料口和第四振动筛的筛下出料口均与精煤池的进料口连接;

所述精煤池的底流口与第二压滤机连接,精煤经第二压滤机脱水后,输送至精煤仓。

进一步地,所述固定碳仓和高热质电煤仓均与烘干机连接,用于对固定碳和高热质电煤进行烘干得到固定碳产品和高热质电煤产品;

所述气化渣搅拌池、细渣池、粗精矿池、精矿池以及精煤池均通过自流管或清水泵与清水池连接;

所述第一压滤机和第二压滤机压滤脱出的水通过自流管或杂浆泵与浓缩池连接;

所述浓缩池与清水池连接。

进一步地,所述上料斗与气化渣搅拌池之间、第一振动筛与玻璃晶体仓之间、第二振动筛与粗尾矿仓之间、第三振动筛与固定碳仓以及第四振动筛与高热质电煤仓之间均安装有输送皮带。

进一步地,所述第一振动筛、第二振动筛、第三振动筛和第四振动筛均为高频振动筛;

所述第一分选机组、第二分选机组和第三分选机组为单台或多台分选机串联,分选机可选用普通分选机、TPS干扰床分选机或螺旋分选槽;

所述第一压滤机和第二压滤机为单台或多台压滤机串联,压滤机可选用普通压滤机、板框压滤机或反吹式压滤机;

所述再利用生产线为免烧砖生产线和煤矿固化品填充物生产线;

所述烘干机为生物质烘干机或天然气烘干机。

本发明还提供了一种气化渣提取、再利用工艺,采用上述气化渣提取、再利用系统,其特殊之处在于,包括以下步骤:

步骤1、气化渣固体和水进行调浆,形成气化渣矿浆;

步骤2、将气化渣矿浆进行粗渣和细渣分离,获得玻璃晶体和细渣;

步骤3、细渣和水进行调浆,获得细渣浆;

步骤4、将细渣浆进行分选,得到粗精矿和粗尾矿;

步骤5、粗精矿和水进行调浆,获得粗精矿浆和细尾矿;

步骤6、将粗精矿浆分选出精矿和高灰;

步骤7、将精矿和水进行调浆,获得精矿浆;

步骤8、将精矿浆分选出固定碳和高热质电煤;

步骤9、将固定碳进行振动脱水,筛上产品经烘干后得到固定碳;将高热质电煤进行振动脱水,筛上产品经烘干后得高热质电煤;将固定碳和高热质电煤脱水过程中筛下的精煤和水进行调浆,获得精煤浆,将精煤浆脱水处理后,得到精煤产品。

进一步地,步骤3中的细渣浆经过脱泥筛脱泥后,再进行步骤4进行分选。

进一步地,所述气化渣矿浆、细渣浆、粗精矿浆、精矿浆以及精煤浆的调浆时配水量均为150-900立方/小时;

所述气化渣矿浆和粗尾矿通过自流或单台或多台杂浆泵进入第一振动筛和第二振动筛振动脱水提取;

所述细渣浆、粗精矿浆、精矿浆分别通过自流或单台或多台杂浆泵进入单台或多台串联的分选机机组进行分选提取;

所述细尾矿和精煤浆分别通过单台或多台杂浆泵进入压滤机单台或多台串联的压滤脱水提取;

所述固定碳和高热质电煤通过自流或单台或多台杂浆泵进入单台或多台串联的第三振动筛和第四振动筛振动脱水提取;

所述第一振动筛、第二振动筛、第三振动筛和第四振动筛的振动频率均为960-1440转/分钟;

所述杂浆泵的工作流量均为150-900方/小时。

与现有技术相比,本发明具有的有益技术效果如下:

1、本发明提供的气化渣提取、再利用系统固废再生利用尤其是气化渣细料脱水变废为宝,设备整体能耗有效降低,生产工艺流程改进,精准回收率高,能够有效推进能源最大利用率,节水、节能、减排,有利于更好的治理环境污染。

2、利用本发明提供的气化渣提取、再利用系统及工艺能够使煤化行业中现有气化渣的综合提取利用率达到95%以上,远高于同行业约50%的综合利用率。其中,综合利用率的成分比例为,固定碳的提取率可以达到40%左右,高热质电煤的提取率可以达到25%左右,玻璃晶体的提取率可以达到15%左右,剩余的尾矿约20%可以全部用于免烧砖原料和煤矿固化品填充物原料。

附图说明

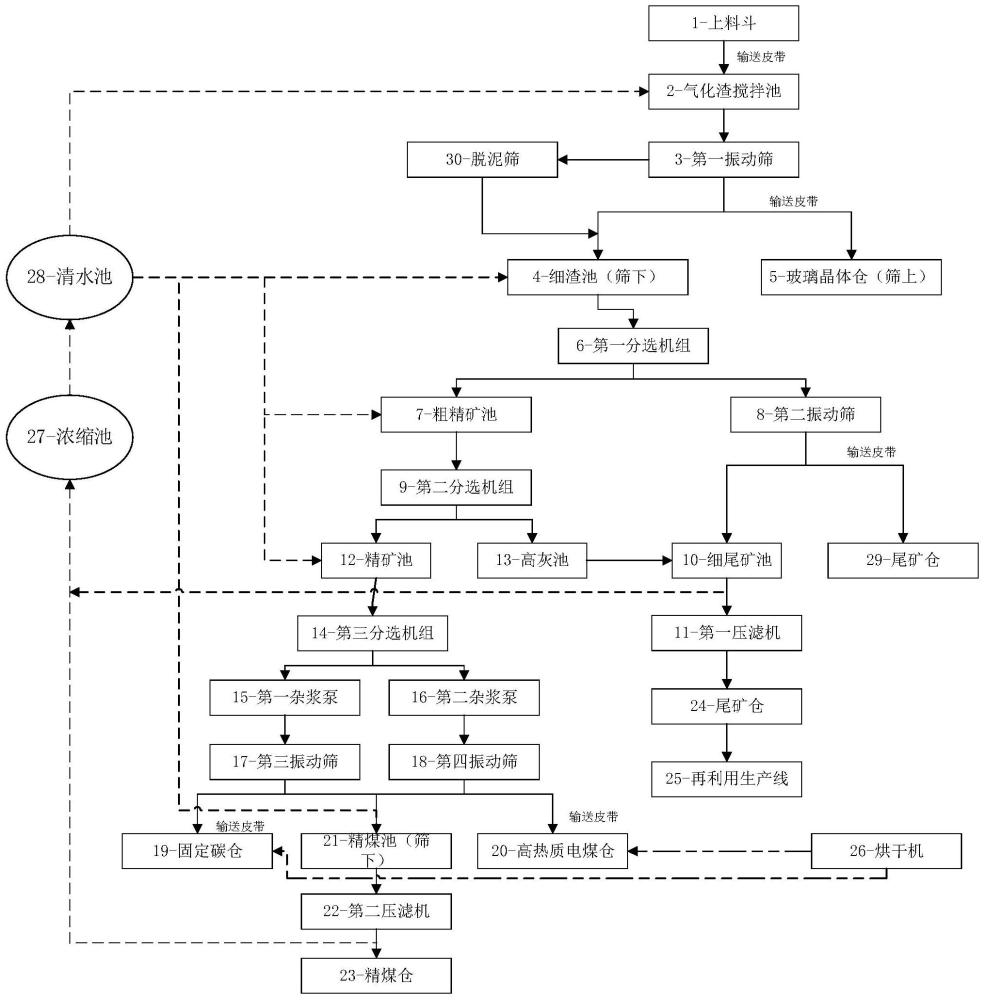

图1为本发明化气化渣提取、再利用系统示意图;

附图标记:

1-上料斗,2-气化渣搅拌池,3-第一振动筛,4-细渣池,5-玻璃晶体仓,6-第一分选机组,7-粗精矿池,8-第二振动筛,9-第二分选机组,10-细尾矿池,11-第一压滤机,12-精矿池,13-高灰池,14-第三分选机组,15-第一杂浆泵,16-第二杂浆泵,17-第三振动筛,18-第四振动筛,19-固定碳仓,20-高热质电煤仓,21-精煤池,22-第二压滤机,23-精煤仓,24-尾矿仓,25-再利用生产线,26-烘干机,27-浓缩池,28-清水池,29-粗尾矿仓,30-脱泥筛。

具体实施方式

为使本发明的目的、优点和特征更加清楚,下面结合附图和具体实施方式对本发明进行提出的一种气化渣提取、再利用系统及工艺详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本发明的技术原理,目的并不是用来限制本发明的保护范围。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

参见图1,一种煤化工气化渣提取、再利用系统,包括上料斗1、气化渣搅拌池2、第一振动筛3、细渣池4、玻璃晶体仓5、第一分选机组6、粗精矿池7、第二振动筛8、第二分选机组9、细尾矿池10、第一压滤机11、精矿池12、高灰池13、第三分选机组14、第一杂浆泵15、第二杂浆泵16、第三振动筛17、第四振动筛18、固定碳仓19、高热质电煤仓20、精煤池21、第二压滤机22、精煤仓23、尾矿仓24、烘干机26、再利用生产线25、浓缩池27、清水池28、粗尾矿仓29以及脱泥筛30。

第一振动筛3、第二振动筛8、第三振动筛17和第四振动筛18均为高频振动筛;第一分选机组6、第二分选机组9和第三分选机组14为单台或多台分选机串联,分选机可选用普通分选机、TPS干扰床分选机或螺旋分选槽;第一压滤机11和第二压滤机22为单台或多台压滤机串联,压滤机可选用普通压滤机、板框压滤机或反吹风压滤机。再利用生产线25免烧砖生产线和煤矿固化品填充物生产线。烘干机26为生物质烘干机或天然气烘干机。

上料斗1的出料口通过输送皮带与气化渣搅拌池2的进料口连接,气化渣固体和清水池28中的水分别经过气化渣搅拌池2的原料进入口和水源进入口进入气化渣搅拌池2内,在气化渣搅拌池2内的搅拌器进行调浆,使得气化渣充分分散。

气化渣搅拌池2的出料口与第一振动筛3的进料口连接,第一振动筛3的筛下出料口与细渣池4连接,筛上出料口与玻璃晶体仓5连接。将气化渣搅拌池2中的气化渣矿浆输送至第一振动筛3中,在振动的作用下将物料进行细渣与粗渣分离,首先分离出的是0.05mm-0.3mm的细渣和0.3mm-1.00mm的玻璃晶体。也可以在第一振动筛3的筛上出料口安装输送皮带,将分离出的玻璃晶体直接输送至玻璃晶体仓5中,得到的玻璃晶体可作为水泥或混凝土建材原料。

第一振动筛3筛下出料口也可以优先连接脱泥筛30进料口,脱泥筛30的筛上出料口再与细渣池4连接,第一振动筛3分离出细渣在脱泥筛30的振动下脱泥,自流进入细渣池4;脱泥筛30的筛下的水可自流进入浓缩池27或自流入细尾矿池10中。

清水池28通过管道引入水源进入细渣池4,细渣池4的底流口与第一分选机组6的进料口连接,将细渣输送至第一分选机组6进行分选,得到粗精矿和粗尾矿,第一分选机组6的粗精矿出料口与粗精矿池7连接,第一分选机组6的粗尾矿出料口与第二振动筛8的进料口连接。

第二振动筛8进一步将粗尾矿进行振动分离脱水,得到0.05mm-0.3mm尾矿颗粒和尾矿。第二振动筛8的筛上出料口与粗尾矿仓29的进料口连接,第二振动筛8的筛下出料口与细尾矿池10连接,第二振动筛8的筛上出料口可安装输送皮带,运输0.05mm-0.3mm尾矿颗粒,减少人工和机械转运次数。尾矿颗粒可作为新型建材和煤矿固化品填充物再利用。

清水池28通过管道引入水源进入粗精矿池7,粗精矿池7的底流口与第二分选机组9的进料口连接,粗精矿浆可直接或通过杂浆泵输送至第二分选机组9进行分选,进一步分选出精矿和高灰。

第二分选机组9的精矿出料口与精矿池12的进料口连接,将得到的精矿进一步分选再利用,第二分选机组9的高灰出料口与高灰池13连接,得到的高灰可以作为高灰产品销售和再利用,或输送至细尾矿池10中。

细尾矿池10的底流口与第一压滤机11的进料口连接,尾矿混合高灰经过压滤脱水处理。第一压滤机11出料口与尾矿仓24进料口连接,第一压滤机11压出的尾矿可作为新型建材和煤矿固化品填充物再利用。

同时也可将尾矿仓24中的尾矿和高灰,在尾矿仓24充分混合后,进一步输送至再利用生产线25,可为免烧砖生产线或煤矿固化品生产线再利用上产出得到免烧砖或煤矿固化品填充物,可以将气化渣中粗渣得到高效利用。

再次,清水池28通过自流或通过清水泵引入水源进入精矿池12,精矿池12的底流口与第三分选机组14的进料口连接,精矿浆可直接或通过杂浆泵输送至第三分选机组14进行分选,进一步分选出固定碳和高热质电煤。

第三分选机组14的固定碳出料口与第一杂浆泵15的进料口连接,第一杂浆泵15的出料口连接第三振动筛17的进料口,第三振动筛17的筛上出料口与固定碳仓19连接,第三振动筛17的筛上出料口与固定碳仓19之间可安装输送皮带运输固定碳,减少人工操作和机械转运次数。分选出的固定碳浆通过第一杂浆泵15混合打入第三振动筛17,通过第三振动筛17筛出固定碳。

第三分选机组14的高热质电煤出料口与第二杂浆泵16的进料口连接,第二杂浆泵16的出料口连接第四振动筛18的进料口,第四振动筛18的筛上出料口与高热质电煤仓20连接,第四振动筛18的筛上出料口与高热质电煤仓20之间同样也可以安装输送皮带运输高热质电煤,减少人工操作和机械转运次数。分选出的高热质电煤浆通过第二杂浆泵16混合打入第四振动筛18,通过第四振动筛18筛出高热质电煤。

固定碳仓19和高热质电煤仓20可通过烘干机26对固定碳和高热质电煤进行烘干得到固定碳产品和高热质电煤产品。

第三振动筛17的筛下出料口和第四振动筛18的筛下出料口均与精煤池21的进料口连接,得到混合的精煤浆;精煤池21的底流口与第二压滤机22连接,精煤经第二压滤机22脱水处理后,自流或输送至精煤仓23,得到精煤产品。

在此系统中,所有的压滤脱水、振动脱水或沉淀积水均通过管道或杂浆泵连接至浓缩池27,经浓缩池沉淀后流入清水池28,再循环向系统提供水源。浓缩池中心安装浓缩机,底部安装刮板机,通过刮板机把浓缩后的尾矿刮在中心柱低流管,连接每小时150-900方单台或多台杂浆泵打入尾矿单台或多台压滤机,压出尾矿做新型建材和煤矿固化品填充物。

综上所述,通过本发明提供的煤化工气化渣提取、再利用系统,分离得到了玻璃晶体、高灰、尾矿、固定碳、高热质电煤和精煤产品,以及利用粗渣、粗尾矿和高灰再利用得到的免烧砖或煤矿固化品填充物。

采用上述气化渣提取、再利用系统对气化渣再利用的具体工艺步骤如下:

步骤1、将气化渣固体输送至上料斗1中。

步骤2、气化渣固体和水分别经过气化渣搅拌池2的原料进入口和水源进入口进入气化渣搅拌池2内,在气化渣搅拌池2内的搅拌器进行调浆,使得气化渣充分分散;

进料斗1的出料口安装有输送皮带,将气化渣输送至气化渣搅拌池2中;气化渣搅拌池2中根据气化渣固体量,每小时配150-900立方的清水搅拌。

步骤3、将气化渣矿浆输送至高频第一振动筛3中,在振动的作用下将物料进行粗渣和细渣分离,获得玻璃晶体和细渣;

气化渣矿浆可自流或通过单台或多台杂浆泵打入第一振动筛3中,第一振动筛3频率为960-1440转/分钟,在振动的作用下将物料进行细渣与粗渣分离,筛上出料口自流或安装输送皮带将分离出的0.3mm-1.00mm的玻璃晶体直接输送至玻璃晶体仓5中,筛下出料口自流入细渣池4中。

第一振动筛3筛下出料口也可以优先连接脱泥筛30进料口,脱泥筛30的筛上出料口再与细渣池4连接,第一振动筛3分离出细渣在脱泥筛30的振动下脱泥,自流进入细渣池4;脱泥筛30的筛下的水可自流进入浓缩池27或自流入细尾矿池10中。

步骤4、将玻璃晶体输送至玻璃晶体仓(5);同时将细渣和水分别经过细渣池4的原料进入口和水源进入口进入细渣池4内,在细渣池4内进行调浆,使得细渣充分分散;

细渣池4中根据细渣量,每小时配150-900立方的清水充分搅拌。

步骤5、将细渣浆自流或通过单台或多台杂浆泵打入第一分选机组6进行分选,得到粗精矿和粗尾矿。

步骤6、将得到的粗尾矿自流或输送至高频第二振动筛8振动脱水,第二振动筛8频率为960-1440转/分钟,得到0.05mm-0.3mm尾矿颗粒和尾矿。

步骤7、将第二振动筛8分离出的尾矿颗粒自流或通过输送皮带输送至粗尾矿仓29,筛下的尾矿输送细尾矿池10。

步骤8、将步骤5得到的粗精矿和水分别经过粗精矿池7的原料进入口和水源进入口进入粗精矿池7内,使得粗精矿充分分散;

粗精矿池7中根据细渣量,每小时配150-900立方的清水充分搅拌。

步骤9、将粗精矿浆自流或通过单台或多台杂浆泵打入第二分选机组9进行分选,进一步分选出精矿和高灰。

步骤10、分选出的高灰输送至高灰池13作为高灰产品销售,或自流至细尾矿池10中,与步骤7得到的尾矿混合,通过单台或多台杂浆泵打入单台或多台串联的第一压滤机11进行压滤脱水,送入再利用生产线25,即免烧砖生产线或煤矿固化品生产线,再利用生产得到免烧砖或煤矿固化品填充物,压出尾矿做新型建材和煤矿固化品填充物。

步骤11、将步骤9得到的精矿和水分别经过精矿池12的原料进入口和水源进入口进入精矿池12内,使得精矿充分分散;

精矿池12中根据细渣量,每小时配150-900立方的清水充分搅拌。

步骤12、将精矿浆自流或通过单台或多台杂浆泵打入第三分选机组14进行分选,进一步分选出固定碳和高热质电煤。

步骤13、将固定碳自流或通过第一杂浆泵15打入池中后搅拌后,输送至第三振动筛17中振动脱水,筛上的固定碳经烘干机26烘干后,自流或通过输送皮带输送至固定碳仓19;

同时,将高热质电煤自流或通过第二杂浆泵16打入池中后搅拌后,输送至第四振动筛18中振动脱水,筛上的高热质电煤经烘干机26烘干后,自流或通过输送皮带输送至高热质电煤仓20。

步骤14、将第三振动筛17和第四振动筛18筛下出料口均接入精煤池21中,接入水源使精煤充分分散,精煤池21中根据精煤量,每小时配150-900立方的清水充分搅拌,形成精煤浆。

步骤15、将精煤浆自流或通过单台或多台杂浆泵打入单台或多台串联的第二压滤机22,脱水处理后输送至精煤仓23,得到精煤产品。

在二次分选后,也可不对精矿和高灰在进行进一步分离,可将得到的精矿和高灰自流或通过单台或多台杂浆泵打入振动筛脱水,筛下的精煤浆通过单台或多台杂浆泵打入单台或多台串联的第二压滤机22,脱水处理后自流或输送至精煤仓23,得到精煤产品。

综上,物料从进料斗均匀的进入气化渣搅拌池,洗湿搅拌后进入高频振动筛进行分离,筛上位粗渣送入免烧砖机生产线,筛下进入TPS洗选设备,利用干扰沉降按密度进行分选,无需介质,由处于底部的数百个高压喷头喷出的水流形成紊流,与气化渣渣粒作用实现干扰沉降。

本方法分离提取得到了玻璃晶体、粗尾矿颗粒、高灰、细尾矿、固定碳、高热质电煤和尾矿仓中的精煤产品,以及利用粗渣、粗尾矿和高灰通过高压反吹压滤机去水份进入免烧砖机生产线(配料机—上料机—搅拌机—皮带输送机—压砖机—砖坯—养护—成品—出厂),得到免烧砖。

本发明术系统工艺操作简单回收率高,投资小,能耗小,运行成本低,能够达到减污降碳协同增效目的,又能实现碳达峰和碳中和的远景目标,同时使气化渣化害为利,变废为宝。

本发明提取固体废弃物的能源和碳元素,减少资源损失和能源损失,也减少固体废弃物的排放量和减少传统填埋土地占用量,减少了环境污染和风险。本发明提取出固定碳是生产活性炭的优质固定碳,提取出电煤是发电厂和热电厂的优质电煤。提取出玻璃晶体是陶瓷厂和水泥厂优质玻璃晶体。尾矿生产新型建材和煤矿固化品填充物,生产的新型建材免烧砖代替了传统烧结砖,生产的煤矿固化品填充物,填充煤矿的塌陷区和采煤区。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明技术方案的范围。