一种降低铸坯头坯缺陷的控制方法

文献发布时间:2024-01-17 01:18:42

技术领域

本申请涉及连铸技术领域,特别地,涉及一种降低铸坯头坯缺陷的控制方法。

背景技术

头坯是指浇铸浇次除去切头后的第一块铸坯,由于开浇过程结晶器中需要加入冷料起到冷却钢水,防止漏钢的作用,而加入的冷料会脱落粘附到扇形段辊子上,压入铸坯表面轧制过程形成氧化物缺陷,同时,开浇过程是非稳态浇铸,结晶器液面波动较大,容易造成保护渣的卷入,因此,开浇卷因质量问题会造成产品降级或判废,造成成本增加。

发明内容

本申请的目的在于提供一种降低铸坯头坯缺陷的控制方法,进而解决现有技术中铸坯头坯冷料压入和保护渣缺陷,质量无法达到正常铸坯水平,导致产品降级或者判废,成本增加的技术问题。

本申请的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本申请的实践而习得。

根据本申请实施例的一个方面,提供了一种降低铸坯头坯缺陷的控制方法,所述控制方法包括:获取开浇冷料参数,根据所述开浇冷料参数选取圆片冷料;获取开浇冷料加入量,根据所述开浇冷料加入量在结晶器中加入所述圆片冷料,并将所述圆片冷料堆积至预设厚度内;获取铸坯钢种的目标拉速,铸坯开始浇铸,在铸坯头坯浇铸长度达到第一预设阈值之前,将铸坯拉速加速至目标拉速;铸坯头坯浇铸至第二预设阈值长度时,则启动电磁搅拌。

在一些实施例中,在获取开浇冷料加入量,根据所述开浇冷料加入量在结晶器中加入所述圆片冷料,并将所述圆片冷料堆积至预设厚度内之后,所述方法还包括:开浇钢水,取消开浇渣加入工序,将钢水温度提升设定温度值,加入保护渣。

在一些实施例中,在所述将铸坯拉速加速至目标拉速之前,所述方法还包括:保持中包浸入式水口浸入结晶器内的钢水中,控制所述中包浸入式水口与结晶器内钢水液面的高度差为第一预设差值。

在一些实施例中,在所述将铸坯拉速加速至目标拉速之后,所述方法还包括:保持中包浸入式水口浸入结晶器内的钢水中,控制所述中包浸入式水口与结晶器内钢水液面的高度差为第二预设差值。

在一些实施例中,在所述将铸坯拉速加速至目标拉速之前,所述方法还包括:控制塞棒氩气流量和上水口氩气流量为第一流量值,控制板间氩气流量为第二流量值。

在一些实施例中,在所述将铸坯拉速加速至目标拉速之后,所述方法还包括:控制塞棒氩气流量和上水口氩气流量为第三流量值,控制板间氩气流量为第四流量值。

在一些实施例中,所述开浇冷料参数包括圆片冷料的直径、厚度和密度,所述直径为1-2cm,所述厚度小于2mm,所述密度大于8kg/cm

在一些实施例中,所述开浇冷料加入量为根据铸坯断面7-12kg/m,所述预设厚度为3-5mm。

在一些实施例中,所述第一预设阈值为5m。

在一些实施例中,所述第二预设阈值为8-12m。

由以上本申请的技术方案,与现有技术相比,其显著的有益效果在于:通过改善开浇冷料类型、加入量和二冷电磁搅拌启动时间,有效降低开浇冷料压入铸坯表面轧制过程形成氧化物缺陷,另外通过对变拉速时间控制,开浇温度提升和浸入深度优化,取消开浇渣,中包三路氩气流量优化降低开浇头坯缺陷,可以很好控制保护渣缺陷在5m以内,铸坯正常切头过程可以去除,解决了现有技术中开浇冷料压入铸坯表面产生的氧化物缺陷和保护渣卷入造成的缺陷,有效降低了因为头坯缺陷造成的产品降级和判废,成本增加的问题。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

附图说明

通过参照附图详细描述其示例性实施例,本申请的上述和其它特征及优点将变得更加明显。

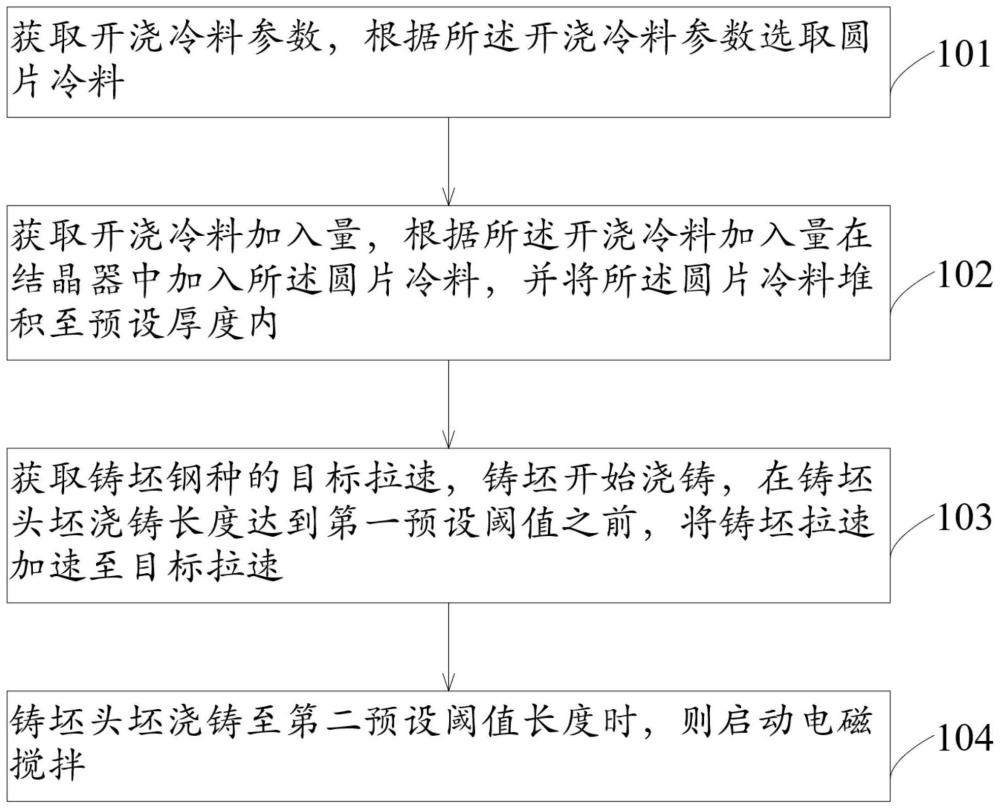

图1示出了根据本申请一个实施例的降低铸坯头坯缺陷的控制方法的流程图。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本申请将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本申请的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本申请的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本申请的各方面。

附图中所示的方框图仅仅是功能实体,不一定必须与物理上独立的实体相对应。即,可以采用软件形式来实现这些功能实体,或在一个或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理器装置和/或微控制器装置中实现这些功能实体。

附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

下面对本申请实施例的技术方案进行简单阐述:

根据一些实施例,如图1所示,本申请提供了一种降低铸坯头坯缺陷的控制方法,所述控制方法包括:

步骤101,获取开浇冷料参数,根据所述开浇冷料参数选取圆片冷料;

步骤102,获取开浇冷料加入量,根据所述开浇冷料加入量在结晶器中加入所述圆片冷料,并将所述圆片冷料堆积至预设厚度内;

步骤103,获取铸坯钢种的目标拉速,铸坯开始浇铸,在铸坯头坯浇铸长度达到第一预设阈值之前,将铸坯拉速加速至目标拉速;

步骤104,铸坯头坯浇铸至第二预设阈值长度时,则启动电磁搅拌。

基于上述实施例,在步骤101中,所述开浇冷料参数包括圆片冷料的直径、厚度和密度,圆片冷料的直径、厚度和密度均可根据实际需求设定,在一些实施例中,所述直径设置为1-2cm,所述厚度设置为厚度<2mm,所述密度设置为密度>8kg/cm

在步骤102中,所述开浇冷料加入量可以根据实际需求设定,在一些实施例中,开浇冷料加入量设置为根据铸坯断面7-12kg/m加入,其中,m为铸坯断面的宽度单位,kg为开浇冷料的质量,也就是圆片冷料的质量,所以操作步骤为按照铸坯断面7-12kg/m加入圆片冷料至结晶器中。所述预设厚度可以根据实际需求设定,在一些实施例中,预设厚度设置为3-5mm。

在步骤103中,所述第一预设阈值可以根据实际需求设定,在一些实施例中,第一预设阈值为5m。开浇过程根据钢种的目标拉速调整变拉速加速度,要满足拉速涨至目标拉速的时间控制在浇铸长度<5m。

在步骤104中,所述第二预设阈值可以根据实际需求设定,在一些实施例中,第二预设阈值设置为8-12m。操作时,铸坯头坯浇铸至8-12m时再启动二冷电磁搅拌(S-EMS)。

通过改善开浇冷料类型、加入量和二冷电磁搅拌启动时间,有效降低开浇冷料压入铸坯表面轧制过程形成氧化物缺陷,进而解决现有技术中铸坯头坯冷料压入和保护渣缺陷,质量无法达到正常铸坯水平,导致产品降级或者判废,成本增加的技术问题。

为了使本领域技术人员更好的理解本申请,下面将结合图1对本申请的细节进行详细说明。

根据一些实施例,在步骤102,获取开浇冷料加入量,根据所述开浇冷料加入量在结晶器中加入所述圆片冷料,并将所述圆片冷料堆积至预设厚度内之后,所述方法还包括:

步骤1021,开浇钢水,取消开浇渣加入工序,将钢水温度提升设定温度值,加入保护渣。

基于上述实施例,设定温度值可以根据实际需求设定,在一些实施例中,设定温度值设置为5-10℃。加入开浇渣的作用是提高钢水表面的温度,有利于保护渣熔化。本申请取消开浇渣,通过提高钢水开浇温度5-10℃来替换加入开浇渣的工序,降低了开浇过程中开浇渣卷入造成卷渣缺陷,同时,提高开浇温度5-10℃保证了保护渣的熔化。

根据一些实施例,在所述将铸坯拉速加速至目标拉速之前,所述方法还包括:

保持中包浸入式水口浸入结晶器内的钢水中,控制所述中包浸入式水口与结晶器内钢水液面的高度差为第一预设差值。

基于上述实施例,第一预设差值可以根据实际需求设定,在一些实施例中,第一预设差值设置为110mm-130mm,也就是在将铸坯拉速加速至目标拉速之前,中包浸入式水口浸入钢水的深度为110mm-130mm。

根据一些实施例,在所述将铸坯拉速加速至目标拉速之后,所述方法还包括:

保持中包浸入式水口浸入结晶器内的钢水中,控制所述中包浸入式水口与结晶器内钢水液面的高度差为第二预设差值。

基于上述实施例,第二预设差值可以根据实际需求设定,在一些实施例中,第二预设差值设置为140-170mm,也就是在将铸坯拉速加速至目标拉速之后,中包浸入式水口浸入钢水的深度为140-170mm。

其中,在将铸坯拉速加速至目标拉速之前,中包浸入式水口与结晶器内钢水液面的高度差小,此时中包浸入式水口浸入的深度较浅,因为钢水开浇温度提高了5-10℃,中包浸入式水口浸入的深度较浅有利于提高钢水表面的温度,有利于保护渣熔化。

在将铸坯拉速加速至目标拉速之后,保护渣已经熔化,可以提升中包浸入式水口的浸入深度,控制卷渣,所以控制中包浸入式水口与结晶器内钢水液面的高度差变大。

根据一些实施例,在所述将铸坯拉速加速至目标拉速之前,所述方法还包括:

控制塞棒氩气流量和上水口氩气流量为第一流量值,控制板间氩气流量为第二流量值。

基于上述实施例,第一流量值可以根据实际需求设定,在一些实施例中,第一流量值设置为1-2L/min,也就是在将铸坯拉速加速至目标拉速之前,塞棒氩气流量设置为1-2L/min,上水口氩气流量设置为1-2L/min。第二流量值可以根据实际需求设定,在一些实施例中,第二流量值设置为2-3L/min,也就是在将铸坯拉速加速至目标拉速之前,板间氩气流量设置为2-3L/min。

根据一些实施例,在所述将铸坯拉速加速至目标拉速之后,所述方法还包括:

控制塞棒氩气流量和上水口氩气流量为第三流量值,控制板间氩气流量为第四流量值。

基于上述实施例,第三流量值可以根据实际需求设定,在一些实施例中,第三流量值设置为3-5L/min,也就是在将铸坯拉速加速至目标拉速之后,塞棒氩气流量设置为3-5L/min,上水口氩气流量设置为3-5L/min。第四流量值可以根据实际需求设定,在一些实施例中,第四流量值设置为3-4L/min,也就是在将铸坯拉速加速至目标拉速之后,板间氩气流量设置为3-4L/min。

本申请选择圆片形状的圆片冷料,降低冷料压入铸坯表面,造成铸坯表面缺陷;优化圆片冷料加入量,按照断面7-12kg/m加入,厚度控制在3-5mm;开浇过程涨至目标拉速时间控制在浇铸长度<5m以内,降低非稳态铸坯长度;开浇过程取消开浇渣的加入,钢水温度提高3-5℃,降低开浇过程开浇渣卷入造成卷渣缺陷,提高温度保证保护渣熔化;优化浸入式水口浸入深度控制,不同浇注时间选择不同的浸入深度,既保证保护渣的熔化效果,又满足卷渣的控制;氩气流量调整,分阶段控制氩气流量,保证结晶器液面活跃和卷渣控制;调整二冷电磁搅拌开启时间,铸坯浇注8-12m再启动电搅,降低开浇冷料被电磁力吸附到辊上,压入铸坯表面,同时也抑制开浇过程结晶器液面波动。该铸坯头坯缺陷的控制方法能有效降低铸坯头坯缺陷,改善铸坯质量。

本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本申请的其它实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包括本申请未公开的本技术领域中的公知常识或惯用技术手段。

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本申请的范围仅由所附的权利要求来限制。