一种膜腔质量块组合的声学超材料管道隔声装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及低频隔声技术领域,具体涉及一种膜腔质量块组合的声学超材料管道隔声装置。

背景技术

现有的工业企业大多具有复杂的管路系统,其中管路系统产生的中高频噪声因其本身频率较高,波长较短,传输的距离短,能够较好的控制;而低频段噪声波长较长,传输距离较远,且对人体危害较大,因此对管道噪声的控制是有必要的。根据质量定律,对低频噪声进行阻挡的材料通常紧密并且厚重,这对实际的工程应用是不利的,而声学超材料可以实现利用轻薄化的单元结构实现对低频段噪声的隔声。

声学超材料是一种人为设计的复合材料,通过设计单元结构从而得到一些超常的物理特性,基于局域共振机理的声学超材料可以出现负的等效特性,如负等效质量密度和负等效弹性模量,利用这些特性能够设计出具有卓越降噪能力的声学超材料单元。

薄膜型声学超材料在低频段有着较好的隔声效果,但是其隔声带宽较窄,因此利用薄膜、质量块和腔体的共振耦合从而扩大其工作带宽。薄膜型超材料在低频段除了隔声带宽较窄外,还存在明显的隔声峰值和隔声谷值,而出现这种现象的原因主要是因为薄膜本身的模态发生了改变,当膜的位移方向与声波入射方向相反时此时有利于隔声,即出现隔声峰值;位移方向与声波入射方向相同时此时有利于声的传播,即出现隔声谷值。为了改善上述情况,利用空腔和质量块结构与薄膜进行共振态的耦合,使复合结构能在低频段有较好的隔声带宽和隔声效果,同时结构内部的空腔不影响管路内介质的运输,并且能在一定程度上保护薄膜结构,保证整体结构的使用寿命。

发明内容

针对上述的技术问题,本技术方案提供了一种膜腔质量块组合的声学超材料管道隔声装置,利用复合声学超材料单元的旋转排列,在不影响管路内部介质流通的情况下,通过局域共振机理,将声能转化为势能,达到隔声的目的;能有效的解决上述问题。

本发明通过以下技术方案实现:

一种膜腔质量块组合的声学超材料管道隔声装置,包括沿着管道内壁拼装为一体的多个模腔耦合声学超材料单元结构,多个模腔耦合声学超材料单元结构拼装成隔声装置,隔声装置的外沿结构与管道内壁结构相匹配且紧密贴合;每一个所述的模腔耦合声学超材料单元结构由具有一定厚度的空腔、薄膜和多个圆形质量块组合而成;所述空腔的顶部开设圆孔,薄膜固定于空腔的中部,将空腔分隔成上腔和下腔;多个所述的圆形质量块的直径不同,多个圆形质量块按照圆心位置沿空腔和薄膜的中线对称安置于薄膜上。

进一步的,所述模腔耦合声学超材料单元结构的高度H=50mm,长度小于管道内径的半径,使得由多个模腔耦合声学超材料单元结构拼装成的隔声装置,其中心处有通孔。

进一步的,所述的模腔耦合声学超材料单元结构,其形成空腔的侧壁、底板和顶板的厚度为1mm。

进一步的,所述空腔顶部开设圆孔的半径是侧壁、底板和顶板三者厚度的10倍。

进一步的,所述空腔的侧壁、底板和顶板由ABS或光敏树脂制成,所述的薄膜为硅橡胶膜,所述的圆形质量块采用金属铝制成。

进一步的,所述薄膜的厚度t

进一步的,所述圆形质量块的高度为薄膜厚度的10倍,所述的圆形质量块设置有四个,四个圆形质量块半径r

本发明提出的一种膜腔质量块组合的声学超材料管道隔声装置,与现有技术相比较,其具有以下有益效果:

(1)本发明的隔声装置基于局域共振机理,利用超材料技术设计模腔耦合声学超材料单元结构,通过薄膜、质量块、腔体的共振态耦合,当声波经过到圆形管路内壁的隔声装置时,声波入射到单元结构中,使空腔中的空气和薄膜,质量块产生振动,膜的中部在震动过程中发生位移,将声能转化为势能,在100Hz至2000Hz频率范围内,声传输损失平均为25dB;实现低频降噪,从而达到隔声的目的的目的。

(2)本发明中隔声装置的中间留有通孔,不影响管路内部介质的运输。

(3)本发明兼顾了工作带宽较宽的特点,并且在低频段隔声效果较为稳定,外部腔体由3D打印快速成型技术制成,内部薄膜为硅橡胶膜,质量块材质为铝,制造成本较低。

(4)本发明中的单元结构组合成隔声装置,可应用于圆形管路设施,便于广泛应用。

附图说明

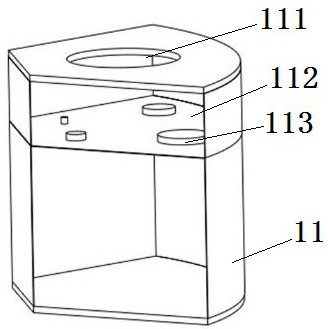

图1为本发明隔声装置的整体结构示意图。

图2为本发明隔声装置的俯视图。

图3为本发明隔声装置的俯视透视图。

图4为本发明隔声装置的高度H标识图。

图5为本发明中单个模腔耦合声学超材料单元结构示意图。

图6为本发明中薄膜的俯视图。

图7为本发明隔声装置的仿真模拟示意图。

图8为本发明中圆形质量块不同半径的模态分析图。

图(a)为圆形质量块半径为0.5mm,特征频率为1207Hz时模态分析图。

图(b)为圆形质量块半径为1.5mm,特征频率为651Hz时模态分析图。

图(c)为圆形质量块半径为2.5mm,特征频率为483Hz时模态分析图。

图(d)为圆形质量块半径为4mm,特征频率为395Hz时模态分析图。

图9为本发明隔声装置在1250Hz时声压图。

图10为本发明隔声装置在1250Hz时膜的位移图。

图11为本发明隔声装置的声传递损失曲线图。

附图中的标号:1-隔声装置、11-模腔耦合声学超材料单元结构、111-圆孔、112-薄膜、113-圆形质量块、12-通孔。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围。

实施例1:

如图1-7所示,一种膜腔质量块组合的声学超材料管道隔声装置,包括沿着管道内壁拼装为一体的多个模腔耦合声学超材料单元结构11,多个模腔耦合声学超材料单元结构11沿着圆形管道的内壁拼装成环形的隔声装置1,隔声装置1的外沿结构与管道内壁结构相匹配且紧密贴合。隔声装置1的直径与管道内径的直径一致,在本实施例中,隔声装置1的直径为100mm。

每一个模腔耦合声学超材料单元结构11由具有一定厚度的空腔、薄膜112和多个圆形质量块113组合而成;模腔耦合声学超材料单元结构11的高度H=50mm,每一个模腔耦合声学超材料单元结构11的长度小于管道内径的半径,使得由多个模腔耦合声学超材料单元结构11拼装成的隔声装置1,其中心处有通孔12。

所述薄膜112为硅橡胶膜,固定于空腔的中部,将空腔分隔成上腔和下腔;薄膜112的厚度t

圆形质量块113采用金属铝制成;多个圆形质量块113的直径不同,多个圆形质量块113按照圆心位置沿空腔和薄膜的中线对称安置于薄膜上。

圆形质量块113的高度为薄膜厚度的10倍,即圆形质量块113的高度为1mm;所述的圆形质量块113设置有四个,四个圆形质量块113半径r

通过局域共振机理,使膜发生一定的位移,将声能转化为势能,达到隔声的目的,对膜和质量块组合成的结构进行模态分析,利用不同半径的质量块来控制膜的特征频率,如图8所示,图8(a)为质量块半径r

为了改善薄膜-质量块结构在低频隔声产生的峰值和谷值问题,将薄膜质量块结构与腔体进行组合,所述空腔的侧壁、底板和顶板由ABS或光敏树脂制成,位于空腔的顶部开设圆孔,模腔耦合声学超材料单元结构,其形成空腔的侧壁、底板和顶板的厚度为1mm;空腔顶部开设圆孔的直径是侧壁、底板和顶板三者厚度的10倍,空腔顶部开设圆孔的半径为10mm。

所述膜腔耦合超材料单元结构中膜的位移变化会使声能转化为势能,达到隔声的目的,薄膜与质量块组合,四个半径不同的圆形质量块按照圆心位置对称黏贴在薄膜上,使得隔声带宽增加,而与空腔的组合则解决了在低频段出现隔声峰值和隔声谷值,使得装置在低频段隔声效果趋于稳定,应用本方案的设计方法可以实现所设计频段的隔声,如图7所示将隔声装置安置于管路中间,当声波通过隔声装置时,由于薄膜,质量块,腔体共振态的耦合,此时声能转化为势能使得薄膜发生位移,从而达到隔声的目的。

如图9所示,在1250Hz时总声压的分布大都局限于管路入射的入射端,说明隔声装置起到了预期作用,如图10所示,在1250Hz时膜的总体位移方向还是与声波入射相反的,即验证了装置设计机理的正确性。

为了验证本发明的隔声装置的实施效果,利用仿真软件对该实施案例进行仿真,利用压力声学,频域、固体力学、膜三个物理场,固体力学物理场选择质量块,膜物理场选择薄膜,压力声学,频域物理场选择单元结构中的空腔部分,将单元结构内部壁设为硬边界,入射波设为1Pa,多物理场的耦合选择声-结构边界和实体-薄结构连接,利用设置的变量来计算声传递损失。得到如图11所示的声传递损失曲线图,表明所设计装置在100Hz至2000Hz起到了稳定较好的隔声效果,同时表明所设计隔声装置在低频段有着较好的隔声带宽。

膜腔质量块组合的声学超材料管道隔声装置其具体加工制备过程如下:

(1)基于局域共振原理,将声能转化为势能,通过薄膜,质量块,腔体的共振态耦合,使单元结构在低频段具有平稳较好的隔声效果和隔声带宽,将设计好的声学超材料单元组合,得到用于管道的隔声装置。

(2)将外部腔体进行分为上下两部分建模,利用3D打印技术分别进行加工。

(3)将铝制质量块对称黏贴到薄膜上,将薄膜安置于上下腔体之间,同时将腔体与薄膜进行粘贴。

(4)为了验证隔声装置功能的正确性,可将仿真结果与实验结果进行对照验证,当实验结果与仿真结果相似时,即在100Hz至2000Hz有着平稳较好的隔声效果时,制备完毕。