一种钕铁硼磁体及其制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及钕铁硼磁体技术领域,具体而言,涉及一种钕铁硼磁体及其制备方法。

背景技术

随着近年来烧结钕铁硼磁体不断改善,其具有更为优异的磁性能,高磁场强度、高矫顽力和高耐温性能,因而被广泛应用于新能源汽车上,但作为一种永磁材料,其本身还存在一定的缺陷。

在电机应用中,随着电机转速或功率的提高,钕铁硼磁体内存在涡流效应,进而会引发磁体温度升高,达到一定温度下可能会导致钕铁硼磁体材料发生退磁,进而破坏电机的性能。钕铁硼磁体应用在电机中时,由于电机运转会导致温度升高,其中由于铁耗而产生的热量一部分来自于硅钢片的发热,一部分来自钕铁硼磁钢本身的涡流效应发热。在钕铁硼磁体实际生产过程中,为了保证温度最高区域的磁性能,往往是整块磁体的性能都能够满足温度最高区域的磁性能衰减要求,这一定程度上阻碍了钕铁硼磁钢剩磁的提高及成本的降低。

通常电机永磁体大多采用具有较高的矫顽力和剩磁的钕铁硼材料,其电导率高、耐热性差,永磁体涡流损耗与铜耗、铁耗相比,在多数情况下并不大,但对于高速、高功率密度电机以及封闭结构的电机,钕铁硼永磁的涡流损耗会使其转子部分产生较大的温升,严重时甚至会造成永磁体的不可逆退磁,这对于永磁电机来说是致命的。

因此,如何在不影响电机使用的前提下,有效降低钕铁硼磁钢涡流损耗,是本领域技术人员亟待解决的问题。

发明内容

本发明解决了钕铁硼磁体涡流损耗高的技术问题,实现了有效降低钕铁硼磁钢涡流损耗,提升电机效率,改善转子温升的技术效果。

为解决上述问题,本发明提供一种钕铁硼磁体的制备方法,包括以下步骤:S10:对钕铁硼磁体毛坯进行预处理,获得第一磁片;S20:对第一磁片在非取向方向上进行扩散源涂覆处理,获得第二磁片;S30:对第二磁片进行热处理,获得第三磁片;S40:对第三磁片进行时效处理,获得第四磁片;S50:将第四磁片的表面进行洁净处理后,进行叠加粘接,获得第一拼接磁钢;S60:对第一拼接磁钢进行机加工切割,其中厚度方向为取向方向,获得第二拼接磁钢;S70:对第二拼接磁钢进行表面防腐处理,获得最终的钕铁硼磁体。

在相关的技术中,常规工艺通常采用:小片磁钢加工(预留后续加工余量)-取向面扩散处理-表面洁净-粘胶拼接-6面精度修正的方式,获得钕铁硼拼接磁钢,但其整体的加工及粘接工作量较大。

在本技术方案中,对第一磁片进行非取向方向上进行扩散源涂覆处理,非取向面扩散后,先拼接后切割成品,加工路径更为简单且容易控制。对第二磁片进行扩散处理,使得第二磁片表面的扩散源沿磁体晶界从磁体表面扩散进入磁体内部。对第三磁片进行时效处理,能够消除内应力,防止或减少因内应力引起的变形,稳定组织和尺寸,改善机械性能。将多个第四磁片进行叠加粘接,获得大块的拼接体,为第一拼接磁钢;再按照所需求的规格尺寸对第一拼接磁钢进行机加工切割,其中厚度方向为取向方向,获得产品规格尺寸的第二拼接磁钢;对第二拼接磁钢进行表面防腐处理,获得最终的钕铁硼磁体。,操作简单,加工工艺简化,粘接工作量比常规工艺缩减80%以上,且无需粘接后的6面修整,大大缩减加工量,也提高了收率。

在本发明的一个实例中,S10包括以下步骤:S11:对钕铁硼磁体毛坯进行切片处理,厚度方向为非取向方向;S12:对进行切割处理后的钕铁硼磁体毛坯进行酸洗处理,获得第一磁片。

在本技术方案中,将基材毛坯进行切割以获得片状的磁材,并对其进行酸洗,以除去金属表面的氧化物等薄膜。

在本发明的一个实例中,第一磁片的厚度小于或等于8mm。

在本发明的一个实例中,扩散源包括:铽粉、氟化铽粉、镝粉、氟化镝粉、含镝的重稀土合金粉、含铽的重稀土合金粉、含镝和铽的重稀土合金粉中至少一种。

在本技术方案中,选用上述任意扩散源,能够增强磁性能,提升磁体的各向异性场。

在本发明的一个实例中,重稀土合金粉的通式为HRE-X;HRE包括Dy和/或Tb;X包括Pr、Nd、Al、Cu、Ga、Ni、Co、Fe、Zr、Nb、Ti、Hf、W和V中的至少一种。

在本技术方案中,针对重稀土合金粉,其结构设计为稀土类元素与低熔点元素或高熔点元素的结合,目的在于提升矫顽力。将稀土类元素与低熔点元素(Al、Cu、Ga等)结合后,后续热处理过程中,其能够形成类网格状连续晶界,起到去耦合效应,能够提升矫顽力。将稀土类元素与高熔点元素(Zr、Ti等)结合后,直径较大的高熔点金属占据晶界外延层边缘位置,阻挡非磁性元素(Dy、Tb)进入晶粒内部,降低其对剩磁的恶化,以提升矫顽力。

在本发明的一个实例中,扩散处理的处理温度为800-1000℃,扩散处理的处理时间为1-50h。

在本技术方案中,通过调节扩散处理的温度和时间,提高第二磁片表面的扩散源沿磁体晶界从磁体表面扩散进入磁体内部的速度,缩短晶界扩散时间。

在本发明的一个实例中,时效处理的处理温度为400-600℃,时效处理的处理时间为4-6h。

在本技术方案中,通过调节时效处理的温度和时间,有效消除内应力,防止或减少因内应力引起的变形,稳定组织和尺寸,改善成品的机械性能。

在本发明的一个实例中,S50之前还包括以下步骤:S41:对第四磁片的表面进行酸洗处理。

在本技术方案中,酸洗处理能够去除第四磁片表面的杂质,例如金属氧化物,使得后续的粘接效果更佳。

在本发明的一个实例中,S70包括以下步骤:S71:对第二拼接磁钢的表面进行酸洗处理;S72:对进行酸洗处理后的第二拼接磁钢的表面进行环氧处理,获得最终的钕铁硼磁体。

本发明还提供一种钕铁硼磁体,钕铁硼磁体由上述任一实施例的制备方法制备得到。

在本技术方案中,通过上述任一实施例的制备方法制备得到的钕铁硼磁体,应用至电机中,在电机运行过程中,能够降低磁钢涡流损耗,改善转子温升,磁体的涡流效应减少25%以上,由于涡流效应引起的电机温升降低25℃以上,进而能够提升电机效率。

附图说明

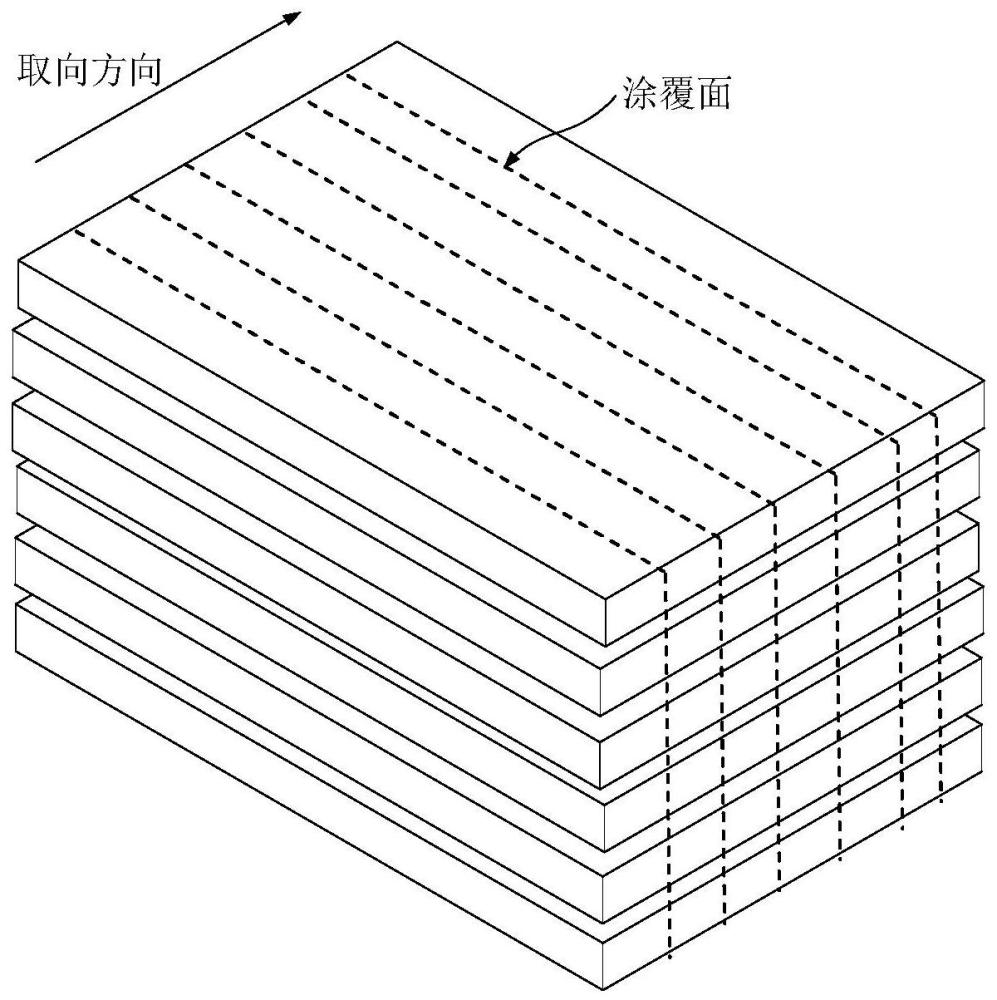

图1为本发明实施例提供的扩散源涂覆面及取向方向的示意图;

图2为本发明实施例提供的成品拼接磁钢及取向方向的示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例提供一种钕铁硼磁体的制备方法,包括以下步骤:

S10:对钕铁硼磁体毛坯进行预处理,获得第一磁片;

S20:对第一磁片在非取向方向上进行扩散源涂覆处理,获得第二磁片;

S30:对第二磁片进行热处理,获得第三磁片;

S40:对第三磁片进行时效处理,获得第四磁片;

S50:将第四磁片的表面进行洁净处理后,进行叠加粘接,获得第一拼接磁钢;

S60:对第一拼接磁钢进行机加工切割,其中厚度方向为取向方向,获得第二拼接磁钢;

S70:对第二拼接磁钢进行表面防腐处理,获得最终的钕铁硼磁体。

在本实施例中,首先对基材毛坯进行预处理,获得第一磁片,然后对第一磁片进行非取向方向上进行扩散源涂覆处理,通过涂覆方式使扩散源能够在第一磁片表面尽可能地均匀分布,能够充分利用扩散源,最大化发挥出增强磁性能的作用。对第二磁片进行热处理,使得第二磁片表面的扩散源沿磁体晶界从磁体表面扩散进入磁体内部。对第三磁片进行时效处理,能够消除内应力,防止或减少因内应力引起的变形,稳定组织和尺寸,改善机械性能。将多个第四磁片进行叠加粘接,获得拼接磁钢,操作简单,加工工艺简化,粘接工作量比常规工艺缩减80%以上,且无需粘接后的6面修整,大大缩减加工量,也提高了收率。最终对拼接磁钢进行表面防腐处理,即获得成品的钕铁硼磁体,而且还能够根据实际生产需要对其进行机加工切割,获得相应产品尺寸的钕铁硼磁体。也就是说,拼接磁体为先拼接后机加工获得。

具体的,扩散源涂覆处理前的磁片需经过表面洁净处理,例如喷丸、酸洗、超声清洗等。

具体的,S50中粘接选用的粘接剂为耐高温非导电胶,多个第四磁片粘接缝之间的片厚间距可以是等间距,也可以是不等间距,亦可以是等间距与不等间距的组合。

进一步地,S10包括以下步骤:

S11:对钕铁硼磁体毛坯进行切片处理,厚度方向为非取向方向;

S12:对进行切割处理后的钕铁硼磁体毛坯进行酸洗处理,获得第一磁片。

在本实施例中,将基材毛坯进行切割以获得片状的磁材,并对其进行酸洗,以除去金属表面的氧化物等薄膜。

进一步地,第一磁片的厚度小于或等于8mm。

进一步地,扩散源包括:铽粉、氟化铽粉、镝粉、氟化镝粉、含镝的重稀土合金粉、含铽的重稀土合金粉、含镝和铽的重稀土合金粉中至少一种。

在本实施例中,选用上述任意扩散源,能够增强磁性能,提升磁体的各向异性场。

进一步地,重稀土合金粉的通式为HRE-X;HRE包括Dy和/或Tb;X包括Pr、Nd、Al、Cu、Ga、Ni、Co、Fe、Zr、Nb、Ti、Hf、W和V中的至少一种。

在本实施例中,针对重稀土合金粉,其结构设计为稀土类元素与低熔点元素或高熔点元素的结合,目的在于提升矫顽力。将稀土类元素与低熔点元素(Al、Cu、Ga等)结合后,后续热处理过程中,其能够形成类网格状连续晶界,起到去耦合效应,能够提升矫顽力。将稀土类元素与高熔点元素(Zr、Ti等)结合后,直径较大的高熔点金属占据晶界外延层边缘位置,阻挡非磁性元素(Dy、Tb)进入晶粒内部,降低其对剩磁的恶化,以提升矫顽力。

进一步地,扩散处理的处理温度为800-1000℃,扩散处理的处理时间为1-50h。

在本实施例中,通过调节热处理的温度和时间,提高第二磁片表面的扩散源沿磁体晶界从磁体表面扩散进入磁体内部的速度,缩短晶界扩散时间。

进一步地,时效处理的处理温度为400-600℃,时效处理的处理时间为4-6h。

在本实施例中,通过调节时效处理的温度和时间,有效消除内应力,防止或减少因内应力引起的变形,稳定组织和尺寸,改善成品的机械性能。

进一步地,S50之前还包括以下步骤:S41:对第四磁片的表面进行酸洗处理。

在本实施例中,酸洗处理能够去除第四磁片表面的杂质,例如金属氧化物,使得后续的粘接效果更佳。

进一步地,S70包括以下步骤:

S71:对第二拼接磁钢的表面进行酸洗处理;

S72:对进行酸洗处理后的第二拼接磁钢的表面进行环氧处理,获得最终的钕铁硼磁体。

本发明的实施例还提供一种钕铁硼磁体,钕铁硼磁体由上述任一实施例的制备方法制备得到。

在本实施例中,通过上述任一实施例的制备方法制备得到的钕铁硼磁体,将其应用至电机中,在电机运行过程中,能够降低磁钢涡流损耗,改善转子温升,磁体的涡流效应减少25%以上,由于涡流效应引起的电机温升降低25℃以上,进而能够提升电机效率。

实施例1:

本实施例选取性能为Br(kGs)13.75HCj(kOe)18.5Hk/HCj 0.985的基材毛坯,毛坯尺寸为25*52.4*40

参见图1和图2,本实施例提供一种钕铁硼磁体的制备方法,包括以下步骤:

S10:将钕铁硼磁体毛坯加工切割成23.2*4.2*40

S20:对第一磁片的表面进行酸洗处理,获得第二磁片;

S30:对第二磁片在4.2mm的非取向方向上进行扩散源涂覆处理,获得第三磁片,其中扩散源选用Dy-Cu;

S40:将第三磁片置于真空炉中进行扩散处理,扩散处理温度为900℃,扩散处理时间为12h,获得第四磁片;

S50:对第四磁片进行冷却,将冷却后的第四磁片放置于真空炉中进行时效处理,时效处理温度为500℃,时效处理时间为4h,获得第五磁片;

S60:对第五磁片双端面在4.2mm方向上精磨为4.00mm,获得第六磁片;

S70:对第六磁片的表面进行酸洗处理,获得第七磁片;

S80:将6片第七磁片在4.00mm方向上进行叠加粘接,获得尺寸为23.2*24.2*40

S90:将S80得到的拼接磁钢进行机加工切割,得到10个尺寸为23*24*3.6

S100:对S90得到的拼接磁钢的表面进行酸洗处理;

S110:对酸洗处理后的拼接磁钢的表面进行环氧处理,获得成品拼接磁钢。

将S110得到的拼接磁钢在3.6

参见图1,图1的虚线为步骤S90的切割方向。

表1磁性能测试评估表

参数说明:Br(kGs)为剩磁性能参数,Hcb(kOe)为磁感矫顽力性能参数,Hcj(kOe)为内禀矫顽力性能参数,(BH)max(MGOe)为最大磁能积性能参数,Temp(℃)为工作温度性能参数。

对比例1:

本实施例选取性能为Br(kGs)13.75HCj(kOe)18.5Hk/HCj 0.985的基材毛坯,毛坯尺寸为25*52.4*40

本实施例提供一种钕铁硼磁体的制备方法,包括以下步骤:

S10:将钕铁硼磁体毛坯加工切割成23.2*4.2*3.8

S20:对第一磁片的表面进行酸洗处理,获得第二磁片;

S30:对第二磁片在3.8

S40:将第三磁片置于真空炉中进行扩散处理,扩散处理温度为900℃,扩散处理时间为12h,获得第四磁片;

S50:对第四磁片进行冷却,将冷却后的第四磁片放置于真空炉中进行时效处理,时效处理温度为500℃,时效处理时间为4h,获得第五磁片;

S60:对第五磁片双端面在4.2mm方向上精磨为4.00mm,获得第六磁片;

S70:对第六磁片的表面进行酸洗处理,获得第七磁片;

S80:将6片第七磁片在4.00mm方向上进行叠加粘接,获得的磁片尺寸为23.2*24.2*3.8

S90:将S80得到的磁片进行精磨处理,得到1个对称度良好的拼接磁钢,拼接磁钢尺寸为23*24*3.6

S100:对拼接磁钢的表面进行酸洗处理;

S110:对酸洗处理后的拼接磁钢的表面进行环氧处理,获得成品拼接磁钢。

将S110得到的拼接磁钢在3.6

表2磁性能测试评估表

值得说明的是,实施例1与对比例1采用相同的基材毛坯,相同的酸洗处理,相同的扩散源涂覆,相同的热处理条件,相同的时效处理条件,相同数量的磁片且相同的粘接剂叠加粘接,相同的环氧处理。

通过实施例1和对比例1的性能测试数据,即表1和表2可以看出,在相同的基材毛坯,相同的扩散涂覆条件的情况下,采用非取向面扩散和取向面扩散,最终的磁瓦性能基本一致。因此,优选采用非取向面扩散,加工路径更为简单且容易控制。

综上所述,本发明的实施例中,只需一次粘接6片磁钢,经过一次精磨,即可加工获得10片成品。相对于对比例的加工方式,需精磨60片小片样品,粘接60片小片磁钢,才能加工获得10片成品磁钢。本发明的实施例整体的加工及粘接工作量相对于对比例工艺缩减80%以上,也大大提高了收率。通过本实施例的制备方法获得的最终拼接磁钢产品对降低磁钢涡流损耗有很大帮助,并且能够提升电机效率,改善转子温升。本发明提供了一种多片拼接的高性能、低涡流损耗的钕铁硼磁体,本发明的拼接钕铁硼磁体,选择了合理的加工路径,既能获得良好的磁性能,满足电机设计需要求,又便于生产加工,尤其是磁钢对电机高速运行时能够降低磁钢涡流损耗,提升电机效率,改善转子温升。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。