一种一体成型电感

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及电子元器件技术领域,尤其是一种一体成型电感。

背景技术

目前传统的耦合电感都是组合式,材质大都铁氧体。组合式耦合电感是将磁芯、主绕组、耦合绕组分别加工好后再装配一起。对于这种传统的耦合方式不适用于跨电感稳压器(Trans-inductor voltage regulator, TLVR)电感,存在耦合度不高的问题。这种传统的耦合方式还存在电感内部无法做到充分被磁材填充,磁材和绕组无法做到全面的接触,功率密度低、散热不足等问题。

发明内容

本发明的主要目的在于提供一种一体成型电感,解决现有耦合电感耦合度不高的问题。

为达到上述目的,本发明采用如下技术方案:

一种一体成型电感,包括磁芯以及绕组,所述磁芯内埋入单路或多路耦合的绕组组合,所述绕组组合包括相互耦合的内绕组和外绕组,所述内绕组和所述外绕组之间相互绝缘;所述内绕组内置于所述外绕组,使所述内绕组通过电流后产生的磁力线最大量地穿过所述外绕组。

在一些实施例中,所述外绕组内形成贯通所述外绕组两端且贯通磁芯相对两端面的直通道;外绕组两端的引脚暴露于所述磁芯相对两端面;所述内绕组为直出绕组,插入外绕组内的所述直通道中,内绕组两端的引脚暴露于所述磁芯相对两端面。

在一些实施例中,所述外绕组包括直线形主体,所述直通道沿所述直线形主体的长度方向设置;所述内绕组穿过所述外绕组内的所述直通道,所述内绕组两端的引脚分别穿过所述外绕组两端的引脚且伸出所述磁芯相对两端面,且所述内绕组与所述外绕组的直线形主体平行。

在一些实施例中,所述内绕组表面由薄绝缘膜包覆和/或所述直通道的内壁由所述薄绝缘膜包覆,以使所述内绕组和所述外绕组相互绝缘,且所述薄绝缘膜包覆形成所述内绕组的表面与所述直通道内壁之间足够近的间距,以使所述内绕组和所述外绕组之间的耦合系数达0.98以上。

在一些实施例中,所述内绕组表面与所述直通道的内壁之间由磁芯粉填充形成薄绝缘层,以使所述内绕组和所述外绕组相互绝缘,且所述内绕组表面与所述直通道的内壁之间有足够近的间距,以使所述内绕组和所述外绕组之间的耦合系数达0.98以上。

在一些实施例中,所述外绕组及其两端的引脚整体形成U形或Z形或为直出绕组。

在一些实施例中,所述磁芯与所述绕组通过磁芯粉-绕组共烧的方法成型为一体结构,使所述磁芯与所述绕组充分接触、紧密结合;所述磁芯粉-绕组共烧的方法包括以下工序:

模压成型工序,将所述绕组放置于成型模具的模腔内,用磁芯粉充分填充膜腔以及所述内绕组与所述外绕组之间,施加压力进行模压成型,得到所述绕组埋于所述磁芯内部,两端引脚暴露在所述磁芯端面的电感生坯;

退火工序,将所述电感生坯放置于热处理炉内并加热保温,使所述电感生坯内部的残余应力得以释放,获得电感器件。

在一些实施例中,所述一体成型电感为跨电感稳压器的电感器件。

在一些实施例中,所述一体成型电感为多路耦合集成,所述磁芯内埋入多个绕组组合,各绕组组合均包括相互耦合的所述内绕组和所述外绕组;各绕组组合之间相互平行、间隔地设置,所述内绕组与所述外绕组对应相互平行;各绕组组合的内绕组之间相互串联,各绕组组合的外绕组与对应内绕组之间相互耦合,从而形成高动态响应。

在一些实施例中,所述多路耦合的绕组组合中,其中最外一个绕组组合设置为:所述外绕组表面形成内凹的直槽,所述直槽贯通所述外绕组两端且贯通所述磁芯相对两端面,所述外绕组两端的引脚暴露于所述磁芯相对两端面;所述内绕组嵌入所述外绕组内的所述直槽内,所述内绕组两端的引脚分别穿过所述外绕组两端的引脚且伸出所述磁芯相对两端面;所述内绕组表面由薄绝缘膜包覆和/或所述直槽的内壁由薄绝缘膜包覆,以使所述内绕组和所述外绕组相互绝缘,且所述薄绝缘膜包覆形成所述内绕组的表面与所述所述直通道内壁之间的足够近的间距,以使所述内绕组和所述外绕组之间的耦合系数达0.98以上;或者,所述内绕组表面与所述直槽的内壁之间由磁芯粉填充形成薄绝缘层,以使所述内绕组和所述外绕组相互绝缘,且所述内绕组表面与所述直通道的内壁之间有足够近的间距,以使所述内绕组和所述外绕组之间的耦合系数达0.98以上。

本发明的有益效果是:

本发明的一体成型电感,采用内绕组内置于外绕组,两绕组间距足够近可实现很高耦合系数,耦合系数可以超过0.98,实现几乎全耦合,实现快速响应,降低损耗。

在其他实施例中,本发明的一体成型电感,磁芯与绕组通过一体形成制备,充分填充了各部分间隙,提高电感的磁导率和磁通密度,降低损耗;耦合电感其内部充分被磁芯粉填充,磁芯和绕组紧密结合,具有很好导热和散热效果,使其工作温度保持较低的水平。磁芯与绕组通过模压成型使器件具有高密度特性。

附图说明

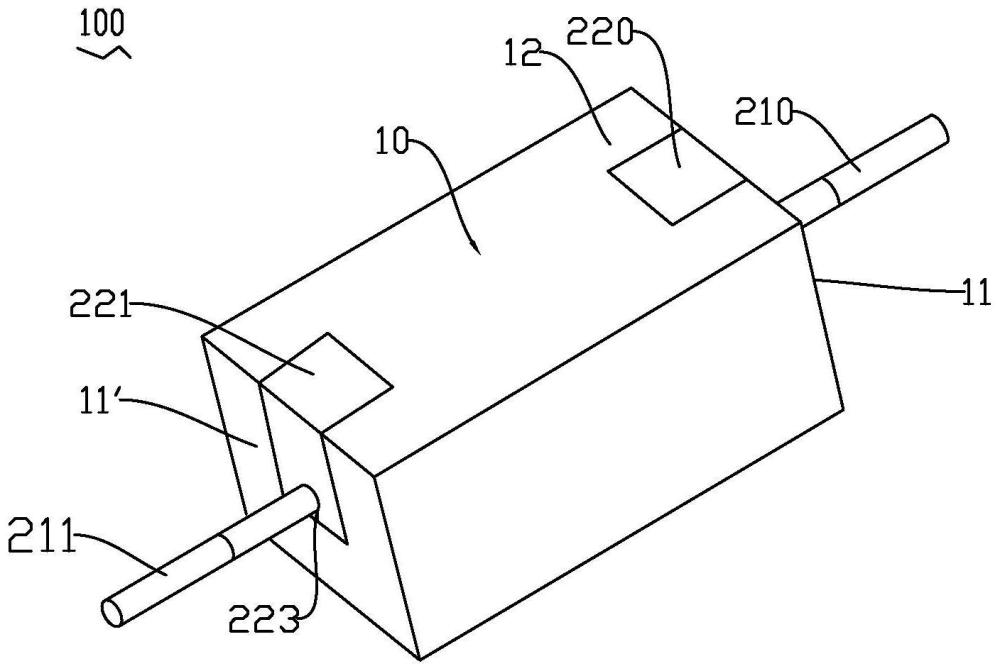

图1是本发明第一实施例一体成型电感的立体图。

图2-3是本发明第一实施例一体成型电感的不同方向的剖视图。

图4是本发明第二实施例一体成型电感的立体图。

图5-6是本发明第二实施例一体成型电感的不同方向的剖视图。

图7是本发明第三实施例一体成型电感的立体图。

图8-9是本发明第三实施例一体成型电感的不同方向的剖视图。

图10是本发明第四实施例一体成型电感的立体图。

图11是本发明第四实施例一体成型电感的内部结构透视图。

图12-13是本发明第四实施例一体成型电感的不同方向的剖视图。

图14是本发明第五实施例一体成型电感的立体图。

图15是本发明第五实施例一体成型电感的内部结构透视图。

图16-17是本发明第五实施例一体成型电感的不同方向的剖视图。

具体实施方式

下面将参照附图更详细地描述本申请的示例性实施方式。虽然附图中显示了本申请的示例性实施方式,然而应当理解,可以以各种形式实现本申请而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本申请,并且能够将本申请的范围完整的传达给本领域的技术人员。

应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

尽管可以在文中使用术语第一、第二等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”、“前端”、“后侧”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在……下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

下述实例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

本发明所披露的端点值的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应视为在本文中具体公开。

请参照图1-17所示,本发明涉及一体成型电感100,包括磁芯10以及磁芯10内部的一个或多个相互耦合的绕组组合20,可以单路耦合,可以是多路耦合集成。每个绕组组合20包括内外两个相互耦合的绕组21、22,内绕组21完全穿插于或完全置于外绕组22内,绕组表面或绕组间有薄绝缘膜包覆,或由磁体绝缘。由于内绕组21整个都在外绕组22内部,内绕组21通过电流后产生的磁力线几乎都必须穿过外绕组22,所以其耦合特性接近全耦合,即耦合系数接近1。两绕组间距足够近可实现很高耦合系数,实现几乎全耦合,耦合系数可以超过0.98,接近1,实现快速响应。耦合系数高的一个原因是内绕组21与外绕组内壁之间的间距足够近,从而使耦合系数高;耦合系数高的另一原因是内绕组21位于外绕组22内部,所以内绕组通过电流后产生的磁力线最大量地穿过外绕组,从而使耦合系数高。

在一些具体实施例中,外绕组22内形成贯通外绕组两端且贯通磁芯10相对两端面11、11’的直通道223;外绕组两端的引脚220、221暴露于磁芯10相对两端面,较佳地,两引脚220、221与磁芯的表面齐平,保持磁芯表面一致平整。内绕组21为直出绕组,插入外绕组内的直通道223中,内绕组两端的引脚210、211暴露于磁芯相对两端面11、11’,从相对两端面11、11’向外伸出,以便于接入外电路。

进一步地,外绕组22包括直线形主体,沿直线形主体的长度方向形成直通道223;内绕组21插入外绕组22内的直通道223且与外绕组22的直线形主体平行;内绕组21穿过外绕组22内的直通道223,两端的引脚210、211分别穿过外绕组22两端的引脚220、221且伸出磁芯相对两端面11、11’。

绕组表面或绕组间有薄绝缘膜包覆,或由磁体绝缘。具体地,内绕组21的表面由薄绝缘膜包覆,或者直通道223的内壁由薄绝缘膜包覆,薄绝缘膜包覆形成内绕组21与外绕组22内的直通道223的内壁之间的足够近的间距,使内外绕组21、22之间耦合系数达0.98以上且相互绝缘;或者,内绕组21与直通道223的内壁之间有足够近的间距使耦合系数达0.98以上,由磁芯粉填充于足够近的间距内形成薄绝缘层。

在一些实施例中,一体成型电感100为多路耦合集成,磁芯10内埋入多路耦合的绕组组合20,各绕组组合20包括相互耦合的内外两个绕组21、22;各绕组组合20之间相互平行、间隔地设置,各内外绕组对应相互平行;各内绕组21之间相互串联,各绕组组合20的外绕组22与对应内绕组21之间相互耦合,从而形成高动态响应。

较佳地,多路耦合的绕组组合中,为使各路绕组组合之间耦合更佳,消除干扰,其中最外一个绕组组合20设置为:

外绕组22表面形成内凹的直槽224,直槽224贯通外绕组两端且贯通磁芯相对两端面11、11’,外绕组两端的引脚220、221暴露于磁芯相对两端面11、11’;

内绕组21嵌入外绕组22内的直槽224内,两端的引脚210、211分别穿过外绕组两端的引脚220、221且伸出磁芯相对两端面11、11’;

内绕组21与直槽224的内壁之间有足够近的间距,间距适配容纳直槽224的内壁上和/或内绕组21外表面的薄绝缘膜包覆,或者间距内由绝缘磁芯粉均匀填充形成薄绝缘层,从而达到内外绕组相互绝缘且高度耦合。

较佳实施例中,外绕组22及其引脚220、221整体为“U”形或“Z”形的绕组或为直出绕组。外绕组22的一对引脚220、221弯折分别暴露于磁芯10的表面,且保持磁芯端面的平整。内绕组21为直出绕组(直棒状),内绕组21完全穿插于或完全置于外绕组22内,一对引脚210、211伸出相对的一对表面即第一端面11/11’外。

在一些实施例中,内外绕组21、22的截面形状可以是但不局限于:正方形,矩形、圆形、椭圆、三角形等。

磁芯10与绕组组合20可采用磁芯粉-绕组共烧的方法成型为一体结构,具体成型工序:

将软磁芯粉末和若干组绕组组合20放置于模具中,施加压力进行模压成型,成型压力可以是12~24T/cm2,得到绕组埋于磁芯部内部,引脚暴露在磁芯表面的电感生坯;

退火工序,将电感生坯放置于热处理炉内并加热保温,使电感生坯内部因部的残余应力得以释放,获得本发明实施例的高动态响应电感器件。退火温度可以是400~850℃。

软磁芯粉末采用绝缘磁芯粉体,绝缘磁芯粉体可以是铁粉、铁硅合金粉、铁硅铝合金磁芯粉、非晶粉、铁镍合金粉等中的一种或几种粉体的组合。

采用软磁芯粉末和绕组共烧,模内压制成型,软磁芯粉末材料均匀分布在线圈每层之间,使之形成合适的间距而达到绝缘效果;且使磁芯与绕组充分接触,达到热传递快速;高压成型让整个电感器件内部无间隙,达到充分的空间利用,实现高功率密度。软磁芯粉末和多个绕组共烧获得多路集成的高动态响应电感,节约体积,实现小体积,高功率密度。

参照图1-3,第一实施例的一体成型电感100,包括方形(不限于方形)磁芯10,磁芯内嵌入一组绕组组合20。一组绕组组合20包括一对对内外绕组21、22,内绕组21为直出绕组,完全内置于外绕组22内,平行地穿插于外绕组内,其两引脚211、210自外绕组两端(引脚内)伸出磁芯10的相对表面11、11’。外绕组22内形成贯通的直通道223,内绕组21插入直通道223内,内绕组与直通道223的内壁之间的缝隙填充有磁芯粉形成薄绝缘层,通过磁芯粉体与绕组21、22模内高压工序,绝缘磁芯粉体材料均匀分布在线圈每层之间,使绕组21、22之间形成最近的间距且达到绝缘效果,整个器件内部无间隙,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。或者,在内绕组21表面包覆有绝缘膜,插入直通道223使内外绕组之间绝缘。通过上述模压成型工序后器件内无间隙,内外绕组之间间隔最近又达到绝缘效果,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。外绕组22及其引脚220、221整体为U形,外绕组的主体为直线形,引脚220弯折埋入在磁芯的两相邻端面11、12的凹槽内,另一引脚221弯折埋入在磁芯的两相邻端面11’、12,端面11、11’为相对的端面。引脚220、221嵌入在端面内,其外壁暴露于端面,且保持端面平整。引脚220、221也可通过导电覆层形成延伸覆盖于端面12表面。

参照图4-6,第二实施例的一体成型电感100,包括方形(不限于方形)磁芯10,磁芯内嵌入一个绕组组合20。绕组组合20包括一对内外绕组21、22,内绕组21为直出绕组,完全内置于外绕组22内,平行地穿插于外绕组的直线形主体内,其两引脚211、210自外绕组两端(引脚内)伸出磁芯10的相对表面11、11’。外绕组22内形形成贯通的直通道223,直出的内绕组21插入直通道223内,内绕组与直通道223的内壁之间的缝隙填充有磁芯粉形成薄绝缘层,通过磁芯粉体与绕组21、22共烧式一体成型,绝缘磁芯粉体材料均匀分布在线圈每层之间,使绕组21、22之间形成最近的间距且达到绝缘效果,整个器件内部无间隙,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。或者,在内绕组21表面包覆有绝缘膜,插入外绕组内的直通道223使内外绕组之间绝缘。外绕组22及其引脚220、221整体为Z形,外绕组的主体为直线形,引脚220弯折埋入在磁芯的两相邻端面11、12的凹槽内,另一引脚221弯折埋入在磁芯的两相邻端面11’、12’,端面11、11’为相对的端面,端面12、12’为相对的端面。引脚220、221嵌入在端面内,其外壁暴露于端面且保持端面平整。引脚220、221也可通过导电覆层形成延伸覆盖于端面12/12’表面。

在其他实施例中,外绕组22可以是直出绕组,埋入磁芯10内,贯通磁芯的相对两端面11/11’,两端的引脚220、221暴露于或伸出磁芯的相对两端面11/11’。此时,直通道223贯通外绕组,内绕组21插入直通道内,贯通磁芯的相对两端面11/11’,两引脚210、211伸出磁芯的相对两端面11/11’。

参照图7-9,第三实施例的一体成型电感100,包括方形(不限于方形)磁芯10,磁芯内嵌入多个绕组组合20,形成多路耦合集成。图中所示为两组绕组组合20平行间隔的设置于磁芯10内,各内外绕组21、22相互平行。各绕组组合20包括一对内外绕组21、22,内绕组21为直出绕组,完全内置于外绕组22内,沿长度方向平行地穿插于外绕组内,其两引脚211、210自外绕组两端(引脚内)伸出磁芯10的相对表面11、11’。外绕组22内形成贯通的直通道223,直通道223沿长度方向贯通于磁芯10的两相对表面11、11’;直出的内绕组21插入直通道223内,内绕组与直通道223的内壁之间的缝隙填充有磁芯粉形成薄绝缘层,通过磁芯粉体与绕组21、22共烧式一体成型,绝缘磁芯粉体材料均匀分布在线圈每层之间,使绕组21、22之间形成最近的间距且达到绝缘效果,整个器件内部无间隙,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。或者,在内绕组21表面包覆有薄绝缘膜,插入外绕组内的直通道223使内外绕组之间绝缘。外绕组22及其引脚220、221整体为C形,外绕组的主体为直线形,内部形成直通道223;引脚220弯折埋入在磁芯的两相邻端面11、12的凹槽内,另一引脚221弯折埋入在磁芯的两相邻端面11’、12,端面11、11’为相对的端面。引脚220、221嵌入在端面内,其外壁暴露于端面且保持端面平整。引脚220、221也可通过导电覆层形成延伸覆盖于端面12表面。

参照图10-13,第四实施例的一体成型电感100,包括方形(不限于方形)磁芯10,磁芯内嵌入多个绕组组合20,形成多路耦合集成。图中所示为三组绕组组合20平行间隔的设置于磁芯10内,各内外绕组21、22相互平行。各绕组组合20包括一对内外绕组21、22,外绕组22及其引脚220、221整体为U形,外绕组的主体为直线形,中间以及一侧的相邻两外绕组22内部形成直通道223,另一侧的外绕组22在远离另外两外绕组的端面内凹形成直槽224,直通道223和直槽224贯通磁芯的相对两端面11、11’;引脚220弯折埋入在磁芯的两相邻端面11、12的凹槽内,另一引脚221弯折埋入在磁芯的两相邻端面11’、12,端面11、11’为相对的端面。引脚220、221嵌入在端面内,其外壁暴露于端面且保持端面平整。引脚220、221也可通过导电覆层形成延伸覆盖于端面12表面。内绕组21为直出绕组,沿长度方向平行地穿插于外绕组内形成的直通道223或外绕组端面形成的直槽224内,其两引脚211、210自外绕组两端(引脚内)伸出磁芯10的相对表面11、11’。直出的内绕组21插入外绕组22内部的直通道223或端面的直槽224内,内绕组与直通道223/直槽224的内壁之间的缝隙填充有磁芯粉形成薄绝缘层,通过磁芯粉体与绕组21、22共烧式一体成型,绝缘磁芯粉体材料均匀分布在线圈每层之间,使绕组21、22之间形成最近的间距且达到绝缘效果,整个器件内部无间隙,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。或者,在内绕组21表面包覆有绝缘膜,插入外绕组内的直通道223使内外绕组之间绝缘。

本实施例以三路耦合为例说明多路耦合的原理,可以实现第一、二、三(或更多路)内绕组串联,第一外绕组耦合到第一内绕组,因为第一内绕组串联第二、三内绕组,在第一内绕组形成的耦合信号(电流电压)必然流经第二、三内绕组中。而且第二内外绕组相互全耦合,第三内外绕组全耦合,因此实现高响应。

参照图14-17,第五实施例的一体成型电感100,包括方形(不限于方形)磁芯10,磁芯内嵌入多个绕组组合20,形成多路耦合集成。图中所示为三组绕组组合20平行间隔的设置于磁芯10内,各内外绕组21、22相互平行。各绕组组合20包括一对内外绕组21、22,外绕组22及其引脚220、221整体为Z形,外绕组的主体为直线形,中间以及一侧的相邻两外绕组22内部形成直通道223,另一侧的外绕组22在远离另外两外绕组的端面内凹形成直槽224,直通道223和直槽224贯通磁芯的相对两端面11、11’;引脚220弯折埋入在磁芯的两相邻端面11、12的凹槽内,另一引脚221弯折埋入在磁芯的两相邻端面11’、12’,端面11、11’为相对的端面, 端面12、12’为相对的端面。引脚220、221嵌入在端面内,其外壁暴露于端面且保持端面平整。引脚220、221也可通过导电覆层形成延伸覆盖于端面12、12’表面。内绕组21为直出绕组,沿长度方向平行地穿插于外绕组内形成的直通道223或外绕组端面形成的直槽224内,其两引脚211、210自外绕组两端(引脚内)伸出磁芯10的相对表面11、11’。直出的内绕组21插入外绕组22内部的直通道223或端面的直槽224内,内绕组与直通道223/直槽224的内壁之间的缝隙填充有磁芯粉形成薄绝缘层,通过磁芯粉体与绕组21、22共烧式一体成型,绝缘磁芯粉体材料均匀分布在线圈每层之间,使绕组21、22之间形成最近的间距且达到绝缘效果,整个器件内部无间隙,使内外绕组21、22之间形成几乎全耦合,耦合系数超过0.98。或者,在内绕组21表面包覆有薄绝缘膜,插入外绕组内的直通道223使内外绕组之间绝缘。

本实施例以三路耦合为例说明多路耦合的原理,可以实现第一、二、三(或更多路)内绕组串联,第一外绕组耦合到第一内绕组,因为第一、二、三内绕组串联,在第一内绕组形成的耦合信号(电流电压)必然流经第二、三内绕组中。而且第二内外绕组相互全耦合,第三内外绕组全耦合,因此实现高响应。

本发明一体成型电感100用于跨电感稳压器TLVR(Trans-inductor voltageregulator)的电感。

本发明的一体成型电感100,磁芯10内埋入的一个或多个绕组组合20,每个绕组给合的直出内绕组21完全置于外绕组22内,可以是单路或者多路耦合集成,多路耦合集成时外侧一个绕组组合的内绕组21嵌入外绕组端面内凹的直槽224内。各绕组组合内的两绕组之间间距足够近以实现高度耦合,耦合系数可以超过0.98几乎为全耦合,能实现快速响应。通过将内绕组内置式的绕组组合20置于模具内,填充绝缘磁芯粉体后共烧式高压成型,绝缘磁芯粉体材料均匀分布在线圈每层之间,使内外绕组之间形成最近间距且具有绝缘效果,高压成型让整个器件内部无间隙,达到充分的空间利用,实现高功率密度,磁体和绕组充分接触、紧密结合,达到热传递快速,散热效果好,使电感工作温度保持较低的水平。本发明的电感制作简单,适用于贴片式封装,易于自动化实施,成本较低;可多路集成,多路一体成型,实现小体积,达到高功率密度。本发明的一体成型电感100蔽磁路结构,具有抗电磁干扰的功能,本申请提供的电感为一体成型,具体的由磁芯和绕组构成,电感的整个闭合磁路都由磁性材料构成,不存在明显的空气间隙。因此,本申请提供的一体型电感为蔽磁路结构。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同范围限定。