一种强化臭氧氧化效能的污泥基催化剂的制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本申请属于环境工程技术领域,涉及去除污泥中的有机物。具体来说,涉及利用剩余污泥制备污泥基催化剂的方法,由所述方法得到的污泥基催化剂,以及将所述污泥基催化剂用于催化臭氧氧化去除污泥中有机物的应用。

背景技术

城市污水处理厂产生的剩余污泥组分复杂,含有寄生虫卵、致病菌、有机残片、重金属等大量有害成分,且容易腐化发臭,导致环境质量下降,给人们的生活健康带来了潜在危害。污泥减量化和无害化处理是当前污水处理厂面临的重要问题和重大挑战。

污泥预处理有物理、化学、生物等多种方法,其中,化学方法因见效快、操作便捷而被广泛采纳。高级氧化法可以产生强氧化性的活性氧自由基,快速瓦解污泥絮体、破解胞外聚合物、破坏微生物细胞壁、释放胞内生物大分子物质,降解甚至矿化大部分有机物,具有广阔的应用前景。然而,当前以Fenton试剂、过硫酸盐为主的高级氧化工艺存在适用pH范围受限、药剂费用昂贵等缺点。相比之下,臭氧是一种绿色环保、成本适中的氧化剂,但目前存在臭氧利用率低、运行能耗高的问题。近年来,为提高臭氧利用率,人们在臭氧处理污泥过程中加入催化剂促使其分解产生氧化电位高达2.80V的羟基自由基来降解有机物。然而,现有催化剂仍存在添加量大、羟基自由基产率低等问题。因此,环境工程污泥处理技术领域亟需寻求一种催化效率高、成本低廉,且有利于污泥安全处理处置与资源化利用的臭氧催化剂。

发明内容

为了提高催化臭氧氧化降解污泥中有机物的效率,同时促进污泥资源化再利用,发明人进行了深入而广泛的研究。发明人意外地发现,将污泥烧制成生物炭,并对该生物炭进行适当改性可得到某种催化剂。将该催化剂用于臭氧氧化降解污泥既可大幅提高降解效率,又可促进污泥再利用。基于此,本申请提供了一种利用城市污水处理厂剩余污泥作为主要成分来制备污泥基催化剂的方法,以及将所述污泥基催化剂用于通过臭氧去除污泥中有机物的应用。

在本申请的第一方面中,提供了一种强化臭氧氧化效能的污泥基催化剂的制备方法,所述方法包括以下步骤:

步骤1:提供城市污水处理厂剩余污泥、载体形成剂、造孔剂和金属盐;

步骤2:对剩余污泥、载体形成剂和造孔剂进行混合,以形成第一混合物;

步骤3:对第一混合物进行第一加热;

步骤4:在步骤3的第一加热之前或第一加热之后,加入金属盐;

步骤5:对由步骤4得到的产物进行第二加热;

步骤6:对由上述步骤得到的产物进行研磨与过筛。

在第一方面的实施方式中,以重量%计,所述城市污水处理厂剩余污泥(下称:污泥)为烘干后的污泥,污泥占污泥、载体形成剂、造孔剂和金属盐的总量的55~90%。

在第一方面的实施方式中,以重量%计,所述载体形成剂占污泥、载体形成剂、造孔剂和金属盐的总和的1~10%。在第一方面的实施方式中,载体形成剂为铝钒土(又称铝土矿或矾土)。

在第一方面的实施方式中,以氧化物重量%计,所述载体形成剂包含45~70%Al

在第一方面的实施方式中,以重量%计,所述造孔剂占污泥、载体形成剂、造孔剂和金属盐的总和的5~30%。

在第一方面的实施方式中,所述造孔剂选自碳酸氢钠、氢氧化钠、碳酸氢钾、氢氧化钾、碳酸铵、氢氧化钙中的任何一种或多种或其组合。

在第一方面的实施方式中,以重量%计,所述金属盐占污泥、载体形成剂、造孔剂和金属盐的总和的1~5%。

在第一方面的实施方式中,所述金属盐包含镁盐、锰盐和镱盐,其中,以摩尔%计,镁、锰和镱离子的比值为1:(1~10):(1~5)。

在第一方面的实施方式中,所述镁盐选自以下中的任何一种或多种:硝酸镁、硫酸镁、醋酸镁、氯化镁、或其组合。

在第一方面的实施方式中,所述锰盐选自以下中的任何一种或多种:硝酸锰、硫酸锰、醋酸锰、氯化锰、或其组合。

在第一方面的实施方式中,所述镱盐选自以下中的任何一种或多种:硝酸镱、硫酸镱、醋酸镱、氯化镱、或其组合。

在第一方面的实施方式中,步骤2的混合选自剪切混合、对流混合、扩散混合、冲击混合、粉碎混合中的任何一种或多种或其组合。

在第一方面的实施方式中,步骤3的第一加热在450~850℃下进行。

在第一方面的实施方式中,当步骤4的加入金属盐在步骤3的加热之前进行时,该加入在步骤2中进行,以将金属盐与污泥、载体形成剂和造孔剂进行混合,并且省略步骤5。

在第一方面的实施方式中,当步骤4的加热金属盐在步骤3的加热之后进行时,向加热后的第一混合物加入金属盐,并且在加入之后,在400~550℃的温度下进行步骤5。在该实施方式中,所述加入通过用金属盐的溶液涂覆加热后的第一混合物,或者将加热后的第一混合物浸渍在金属盐的溶液中进行。在该实施方式中,所述金属盐的溶液的浓度为15~50wt%。

在本申请的第二方面中,提供了一种由本申请第一方面的方法制备的污泥基催化剂。所述污泥基催化剂以污泥、载体形成剂和造孔剂的加热产物作为载体,并且加载有金属氧化物,加载的金属氧化物占污泥基催化剂总重量的1~10%。

在第二方面的实施方式中,基于氧化物的重量计,载体形成剂包含:45~70%Al

在第二方面的实施方式中,所述金属氧化物包含MgO、MnO、Mn

在第二方面的实施方式中,以摩尔%计,金属氧化物中Mg、Mn和Yb离子的比值为1:(1~10):(1~5)。

在第二方面的实施方式中,所述污泥基催化剂的孔隙率为30~65%,孔径小于或等于50nm。

在本申请的第三方面中,提供了使用如本申请第二方面所述的污泥基催化剂去除污泥中有机物的方法,所述方法包括:

步骤a:向含有有机物的污泥(含水率97-99.9%)中加入0.5~10g/L的所述污泥基催化剂并搅拌;

步骤b:在搅拌下,向步骤a的产物通入0.6~3g/L的臭氧。

在本申请的第三方面的实施方式中,所述有机物包括:蛋白质、多糖、核酸、腐殖酸、多环芳烃、矿物油、或氯代酚。

申请人发现,选择镁盐、锰盐和镱盐,并以适当的摩尔比例加入,可获得优良降解效率的催化剂。不囿于理论,认为,锰作为过渡金属元素存在多种化学价态(Mn

与现有技术相比,本申请具有以下的有益效果:

(1)本申请以污泥为主要原料制备污泥基臭氧催化剂,实现了固废资源化利用,符合国家节能环保、碳减排需求。所烧制的污泥基催化剂大幅提升了臭氧利用效率、自由基产率以及有机物的去除效果。

(2)本申请制备的臭氧催化剂具有高比表面积和孔隙率,同时污泥炭、铝矾土等基底发挥协同增效作用,且负载碱性金属、过渡金属和稀土金属等形成的氧化物,使得催化剂活性位点类型多样且丰富,适用范围广泛且使用寿命长。

附图说明

图1示例性示出了本申请的方法的流程图;

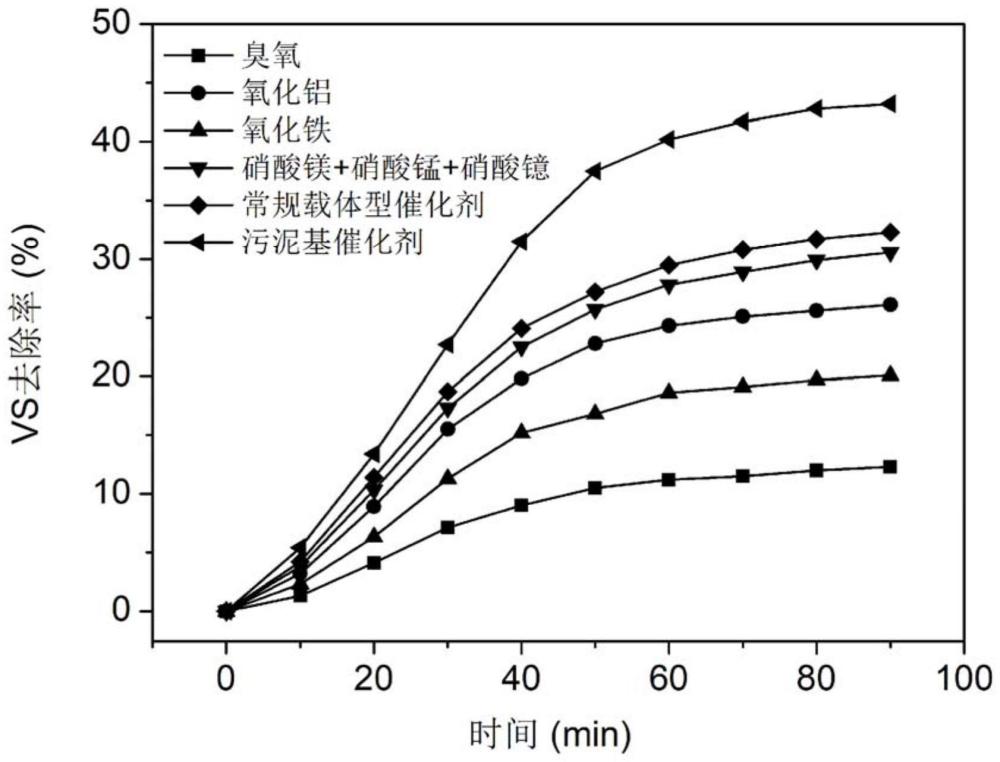

图2根据本申请的实施方式示出了催化臭氧降解污泥中有机污染物去除情况。

具体实施方式

本文所公开的“范围”以下限和上限的形式表示。可以分别为一个或多个下限,和一个或多个上限。给定范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有可以这种方式进行限定的范围是包含端值且可相互组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是预料到的。此外,如果列出的最小范围值为1和2,并且同时列出了最大范围值3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

在本申请中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

本申请中,数字之后跟着的“以上”或“以下”包括本数。例如,“5以下”表示小于或等于5,“7以上”表示大于或等于7。

在本申请中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

在本申请中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

在本申请中,如果没有特别的说明,本文所提到的所有步骤可以顺序进行,也可以随机进行,但是优选是顺序进行的。例如,所述方法包括步骤(a)和(b),表示所述方法可包括顺序进行的步骤(a)和(b),也可以包括顺序进行的步骤(b)和(a)。例如,所述提到所述方法还可包括步骤(c),表示步骤(c)可以任意顺序加入到所述方法,例如,所述方法可以包括步骤(a)、(b)和(c),也可包括步骤(a)、(c)和(b),也可以包括步骤(c)、(a)和(b)等。

在本申请中,如果没有特别的说明,本文所提到的“包括”表示开放式,也可以是封闭式。例如,所述“包括”可以表示还可以包含没有列出的其他组分,也可以仅包括列出的组分。

以上的表述方式也是本领域中常规采用的表述方式。在此需要强调的是,在附图中显示以及在下文所述的仅仅是本发明的一些具体实施方式,本发明的保护范围不仅限于这些具体实施方式。本发明的保护范围由本发明的权利要求所限定,可能包括权利要求书范围内的任意技术方式,包括但不限于对这些具体实施方式的进一步改进和替代。

现在参考附图来具体说明本申请的方法和产品。

在一个实施方式中,本发明提供了一种强化臭氧氧化效能的污泥基催化剂的制备方法,所述方法可以包括以下步骤1~步骤6。

步骤1:提供城市污水处理厂剩余污泥、载体形成剂、造孔剂和金属盐。

在一个具体的实施方式中,污泥占污泥、载体形成剂、造孔剂和金属盐的总量的55~90%。例如,污泥占污泥、载体形成剂、造孔剂和金属盐的总量的60%、65%、70%、75%、80%、或85%,或者由其间的任何数值组成的任何范围。本申请对剩余污泥的来源不作限制,例如,所述污泥可以来源于工业废水或生活污水处理。

在一个具体的实施方式中,以重量%计,所述载体形成剂占污泥、载体形成剂、造孔剂和金属盐的总和的1~10%。例如,以重量%计,所述载体形成剂占污泥、载体形成剂、造孔剂和金属盐的总和的2%、3%、4%、5%、6%、7%、8%、9%。在一个具体的实施方式中,载体形成剂为铝钒土。

在一个具体的实施方式中,基于氧化物的重量计,载体形成剂包含:45~70%Al

在一个具体的实施方式中,以重量%计,所述载体形成剂包含46%、47%、48%、49%、50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%、65%、66%、67%、68%或69%的Al

在一个具体的实施方式中,以重量%计,所述载体形成剂包含9%、10%、11%、12%、13%或14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%的SiO

在一个具体的实施方式中,以重量%计,所述载体形成剂包含5%、6%、7%、8%、9%、10%、11%、12%、13%或14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%的Fe

在一个具体的实施方式中,所述造孔剂选自碳酸氢钠、氢氧化钠、碳酸氢钾、氢氧化钾、碳酸铵、氢氧化钙中的任何一种或多种或其组合。在一个具体的实施方式中,所述造孔剂为碳酸氢钠。在另一个具体的实施方式中,所述造孔剂为氢氧化钠。在另一个具体的实施方式中,所述造孔剂为氢氧化钾。在另一个具体的实施方式中,所述造孔剂为碳酸铵。在另一个具体的实施方式中,所述造孔剂为氢氧化钙。

在一个具体的实施方式中,以重量%计,所述金属盐可以占污泥、载体形成剂、造孔剂和金属盐的总和的1~5%,例如,2%、3%或4%。

在一个具体的实施方式中,所述金属盐包含镁盐、锰盐和镱盐。在一个具体的实施方式中,以摩尔%计,所述镁盐、锰盐和镱盐的比值可以为1:(1~10):(1~5),例如,1:1:1,1:2:1,1:3:1,1:4:1,1:5:1,1:6:1,1:7:1,1:8:1,1:9:1,1:10:1,1:2:2,1:3:2,1:4:2,1:5:2,1:6:2,1:7:2,1:8:2,1:9:2,1:10:2,1:3:3,1:4:3,1:5:3,1:6:3,1:7:3,1:8:3,1:9:3,1:10:3,1:4:4,1:5:4,1:6:4,1:7:4,1:8:4,1:9:4,1:10:4,1:5:5,1:6:5,1:7:5,1:8:5,1:9:5,1:10:5。

在一个具体的实施方式中,所述镁盐选自以下中的任何一种或多种:硝酸镁、硫酸镁、醋酸镁、氯化镁、或其组合。

在一个具体的实施方式中,所述锰盐选自以下中的任何一种或多种:硝酸锰、硫酸锰、醋酸锰、氯化锰、或其组合。

在一个具体的实施方式中,所述镱盐选自以下中的任何一种或多种:硝酸镱、硫酸镱、醋酸镱、氯化镱、或其组合。

上述镁盐、锰盐和镱盐可任意组合。例如,在一个具体的实施方式中,金属盐包含硝酸镁、硝酸锰和硝酸镱。在另一个具体的实施方式中,金属盐包含硫酸镁、硝酸锰和硝酸镱。在另一个具体的实施方式中,金属盐包含醋酸镁、硝酸锰和硝酸镱。在另一个具体的实施方式中,金属盐包含氯化镁、硝酸锰和硝酸镱。

发明人发现,选择镁盐、锰盐和镱盐,并以适当的摩尔比例加入,可获得优良降解效率的催化剂。不囿于理论,认为,锰作为过渡金属元素存在多种化学价态(Mn

任选地,除了提供上述污泥、载体形成剂、造孔剂和金属盐之外,本申请还可以提供另外的添加剂。所述添加剂例如粘合剂、催化助剂、助燃剂等。

步骤2:对剩余污泥、载体形成剂和造孔剂进行混合,以形成第一混合物。

在一个具体的实施方式中,所述混合在室温下进行。在一个具体的实施方式中,所述混合在高温下进行。例如,在35℃、40℃、45℃、50℃、或80℃下进行。

在一个具体的实施方式中,所述混合为对污泥、载体形成剂和造孔剂进行混合,此时,第一混合物包含污泥、载体形成剂和造孔剂。

在另一个具体的实施方式中,所述混合还对污泥、载体形成剂、造孔剂和金属盐进行混合,此时,第一混合物包含污泥、载体形成剂、造孔剂和金属盐。

无论上述两种情况中的哪一种,任选地,其均还可包括混入添加剂的情况。

在一个具体的实施方式中,步骤2的混合可以选自剪切混合、对流混合、扩散混合、冲击混合、粉碎混合中的任何一种或多种或其组合。

步骤3:对第一混合物进行第一加热。

在进行了步骤2的混合后,可以对第一混合物进行第一加热。

在一个具体的实施方式中,当第一混合物包含金属盐时,即,在步骤2中对污泥、载体形成剂、造孔剂和金属盐进行混合,步骤3的加热可在500~850℃的温度下进行。例如,该加热可在520℃、550℃、570℃、590℃、610℃、630℃、650℃、670℃、690℃、710℃、730℃、750℃、770℃、790℃、810℃、830℃或840℃的温度下进行。当第一混合物包含金属盐时,步骤3的加热使得第一混合物形成了污泥基催化剂的初产物。

在另一个具体的实施方式中,当第一混合物不包含金属盐时,即,在步骤2中对污泥、载体形成剂和造孔剂进行混合,步骤3的加热可在450~850℃的温度下进行。例如,该加热可在470℃、490℃、510℃、520℃、550℃、570℃、590℃、610℃、630℃、650℃、670℃、690℃、710℃、730℃、750℃、770℃、790℃、810℃、830℃或840℃的温度下进行。当第一混合物不包含金属盐时,步骤3的加热使得第一混合物形成了污泥基催化剂的载体。

步骤4:在步骤3的第一加热之前或第一加热之后,加入金属盐。

在一个具体的实施方式中,在步骤3的第一加热之前加入金属盐。在一个具体的实施方式中,在步骤2中加入金属盐,所述加入即如上所述的在步骤2中对污泥、载体形成剂、造孔剂和金属盐进行混合。在该情况中,省略如下文所述的步骤5的第二加热。

在一个具体的实施方式中,在步骤3的第一加热之后加入金属盐。在一个具体的实施方式中,向加热后的第一混合物加入金属盐。此处,加热后的第一混合物已经形成了催化剂载体。在该情况中,在加入金属盐之后,进行如下文所述的步骤5。在一个具体的实施方式中,该加入通过用金属盐的溶液涂覆加热后的第一混合物。在一个具体的实施方式中,该加入通过将加热后的第一混合物浸渍在金属盐的溶液中进行。在一个具体的实施方式中,所述金属盐的溶液的浓度为15重量%~50重量%,例如,20重量%、25重量%、30重量%、35重量%、40重量%或45重量%、。在一个具体的实施方式中,所述涂覆选自以下中的任何一种或多种:刷涂、喷涂、浸涂、旋涂或其组合。

步骤5:对由步骤4得到的产物进行第二加热。

如上所述,当步骤2的混合是对污泥、载体形成剂、造孔剂、金属盐进行混合时,省略步骤5。

当步骤2的混合是对污泥、载体形成剂、造孔剂进行混合时,所述方法进行步骤5。

在一个具体的实施方式中,第二加热400-550℃的温度下进行。例如,在460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃的温度下进行。

步骤6:对由上述步骤得到的产物进行研磨与过筛。

对由上述步骤得到的产物进行研磨以细化产物。之后使研磨后的产物经过50-500目的筛,由此得到终产物。

综上所述,本发明提供了制备污泥基催化剂的方法。所述方法可以先混合污泥、载体形成剂、造孔剂和金属盐,并进行加热和后处理以形成污泥基催化剂。或者,所述方法也可以先混合污泥、载体形成剂和造孔剂并进行第一加热,随后再通过涂覆或浸渍金属盐并进行第二加热和后处理来形成污泥基催化剂。

在本发明的另一个实施方式中,提供了由上述方法制备的污泥基催化剂。以污泥、载体形成剂和造孔剂的加热产物作为载体,并且加载有金属氧化物,加载的金属氧化物占污泥基催化剂总重量的1~10%。例如,金属氧化物占污泥基催化剂总重量的2%、3%、4%、5%、6%、7%、8%、或9%。

在一个具体的实施方式中,基于氧化物的重量计,载体包含:45~70%Al

在一个具体的实施方式中,以重量%计,载体包含46%、47%、48%、49%、50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%、65%、66%、67%、68%或69%的Al

在一个具体的实施方式中,以重量%计,载体包含9%、10%、11%、12%、13%或14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%的SiO

在一个具体的实施方式中,以重量%计,载体包含5%、6%、7%、8%、9%、10%、11%、12%、13%或14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%的Fe

在一个具体的实施方式中,所述金属氧化物包含MgO、MnO、Mn

在一个具体的实施方式中,以摩尔%计,金属氧化物中Mg、Mn和Yb离子的比值为1:(1~10):(1~5)。例如,金属氧化物中Mg、Mn和Yb离子的摩尔比为1:1:1,1:2:1,1:3:1,1:4:1,1:5:1,1:6:1,1:7:1,1:8:1,1:9:1,1:10:1,1:2:2,1:3:2,1:4:2,1:5:2,1:6:2,1:7:2,1:8:2,1:9:2,1:10:2,1:3:3,1:4:3,1:5:3,1:6:3,1:7:3,1:8:3,1:9:3,1:10:3,1:4:4,1:5:4,1:6:4,1:7:4,1:8:4,1:9:4,1:10:4,1:5:5,1:6:5,1:7:5,1:8:5,1:9:5,或1:10:5。

在一个具体的实施方式中,所述污泥基催化剂的孔隙率为30~65%,例如,所述污泥基催化剂的孔隙率为35%、40%、45%、50%、55%或60%。

在一个具体的实施方式中,所述污泥基催化剂的孔径小于或等于50nm。例如,所述污泥基催化剂的孔径小于或等于约40nm,小于或等于30nm,小于或等于约20nm,小于或等于10nm,小于或等于5nm,或者甚至小于或等于2nm。

在本发明的一个实施方式中,提供了使用如本文所述的污泥基催化剂去除污泥或污水中的有机污染物的方法,所述方法包括:

步骤a:向含有有机物的污泥(含水率97-99.9%)中加入0.5~10g/L的所述污泥基催化剂并搅拌;

步骤b:在搅拌下,向步骤a的产物通入0.6~3g/L的臭氧。

在本申请的第三方面的实施方式中,所述有机物包括:蛋白质、多糖、核酸、腐殖酸、多环芳烃、矿物油、或氯代酚。

与现有技术相比,本发明具有以下的有益效果:

(1)本发明以污泥为主要原料制备污泥基臭氧催化剂,实现了固废资源化利用,符合国家节能环保、碳减排需求。所烧制的污泥基催化剂大幅提升了臭氧利用效率、自由基产率以及有机物的去除效果。

(2)本发明制备的臭氧催化剂具有高比表面积和孔隙率,同时污泥炭、铝矾土等基底发挥协同增效作用,且负载碱性金属、过渡金属和稀土金属等形成的氧化物,使得催化剂活性位点类型多样且丰富,适用范围广泛且使用寿命长。

实施例

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

在以下实施例中,污泥取自上海市青浦污水处理厂,使用期取一定量放置105℃烘箱中烘1-3h,得到颗粒状的污泥。

铝钒土购自巩义市兴松矿产品有限公司。碳酸氢钠购自国药集团化学试剂有限公司。硝酸镁购自上海阿拉丁生化科技股份有限公司。硝酸锰购自上海麦克林生化科技有限公司。硝酸镱购自上海阿拉丁生化科技股份有限公司。

实施例1:经直接混合再加热来制备污泥基催化剂

在室温下,分别称取15g的污泥、2.5g的铝钒土、5g的碳酸氢钠、0.08g的硝酸镁、0.68g的硝酸锰和1.00g的硝酸镱。将上述物质加入到200mL锥形瓶中,利用震荡混匀器,以300rpm震荡得到混合物。将混合物放入管式炉内,在550℃下加热并持续3小时,以得到14.5g的污泥基催化剂初产物。对该初产物进行研磨后过60目筛,以得到13.2g污泥基催化剂终产物。

实施例2:先形成催化剂载体再涂覆金属盐来制备污泥基催化剂

在室温下,分别称取35g的污泥、3.2g的铝钒土、12g的碳酸氢钠。将上述物质加入到200mL锥形瓶中,利用震荡混匀器,以300rpm震荡得到混合物。将混合物放入管式炉内,在600℃下加热并持续2小时,以得到34.8g的呈颗粒状的催化剂载体。

称取0.1g的硫酸镁、0.58g的硫酸锰和1.03g的硫酸镱,将其放入25mL烧杯中,加入6mL的蒸馏水,利用磁力搅拌器,以250rpm在室温下搅拌以使上述盐溶解。使用喷枪将金属盐溶液喷成雾状液涂覆催化剂载体。室温干燥后,将涂覆后的催化剂载体加热到460℃并在该温度下保持1小时,以得到34.2g的呈细小颗粒形态的催化剂。

实施例3:先形成催化剂载体再浸渍金属盐来制备污泥基催化剂

重复实施例2的催化剂载体制备步骤和金属盐溶液制备步骤。将所得到的34.2g的催化剂载体放入到50mL的上述盐溶液中浸泡2小时。过滤,在室温下干燥滤渣。将滤渣加热到420℃并在该温度下保持1小时,以得到到32.6g的呈颗粒状的催化剂。

实施例4:本发明的污泥基催化剂与无载体的金属盐催化剂对去除有机物的效率的比较

在室温下,分别称取15g的污泥、1.8g的铝钒土、3.2g的碳酸氢钠、0.14g的硝酸镁、0.84g的硝酸锰和0.85g的硝酸镱。将上述物质加入到150mL锥形瓶中,利用震荡混匀器,以300rpm震荡得到混合物。将混合物放入管式炉内,在580℃下加热并持续2.5小时,以得到14.2g的污泥基催化剂初产物。对该初产物进行研磨后过60目筛,以得到13.6g污泥基催化剂终产物。

向含有有机物的污泥(含水率99%)中加入6.8g/L的所述污泥基催化剂并搅拌;

向含有有机物的污泥(含水率99%)中加入以体积计的(0.14g硝酸镁+0.84g硝酸锰+0.85g硝酸镱)/L的所述金属盐并搅拌;

在搅拌下,向上述产物通入2g/L的臭氧。

下表1和图2提供了实验结果数据。其中,污泥有机固体(VS)去除率的计算方式为:(VS

根据无载体的金属盐催化剂与污泥基催化剂的去除率比较,证明了本发明的污泥基催化剂相比于无载体的催化剂具有对更高的有机物去除率,催化臭氧氧化的效果更佳。

实施例5:本发明的污泥基催化剂与常规载体型催化剂(例如,硅藻土或沸石或分子筛作为载体的催化剂)对去除有机物的效率的比较

如硅藻土载体型催化剂,其制备方法如下:称取一定量过筛后的硅藻土于锥形瓶中,加入一定质量百分比的金属盐,加入一定量的超纯水,持续搅拌一定时长使各组分混合均匀。将混合物放入干燥箱烘干,取出置于管式炉内,升至热解温度,持续一定时长,降至室温后取出样品,研磨、过筛、保存待用。

表1:污泥基催化剂与无载体的金属盐催化剂对有机物的去除率(%)

根据表1和图2中本发明的污泥基催化剂与常规载体型催化剂的去除率对比,证明了本发明的污泥基催化剂相比于常规的载体型催化剂具有显著更高的去除率,对臭氧氧化的催化作用更佳。

实施例6:加载有不同量的硝酸镁、硝酸锰、硝酸镱的污泥基催化剂的制备及其对去除污泥中的有机物的效果

(1)制备Ex.6-1的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.25g的硝酸镁、0.90g的硝酸锰和0.76g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:3:1),得到13.5g污泥基催化剂。

(2)制备Ex.6-2的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.11g的硝酸镁、0.66g的硝酸锰和1.33g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:5:4),得到14.0g污泥基催化剂。

(3)制备Ex.6-3的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.12g的硝酸镁、0.72g的硝酸锰和1.09g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:5:3),得到13.2g污泥基催化剂。

(4)制备Ex.6-4的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.11g的硝酸镁、0.80g的硝酸锰和1.00g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:6:3),得到13.7g污泥基催化剂。

(5)制备Ex.6-5的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.11g的硝酸镁、0.92g的硝酸锰和1.00g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:7:3),得到13.8g污泥基催化剂。

(6)制备Ex.6-6的污泥基催化剂

重复实施例1的步骤,不同之处在于,使用0.10g的硝酸镁、0.84g的硝酸锰和1.21g的硝酸镱(摩尔比:硝酸镁:硝酸锰:硝酸镱=1:7:4),得到14.1g污泥基催化剂。

重复实施例4中的比较实验步骤,不同之处在于,使用Ex.6-1至Ex.6-6的污泥基催化剂来替代原实施例4中的硝酸镁+硝酸锰+硝酸镱和污泥基催化剂。实验结果示于下表2。

表2:加载有不同量的硝酸镁、硝酸锰、硝酸镱的污泥基催化剂对去除污泥中的有机物的效果

根据上表2可知,上述污泥基催化剂均实现了很好的去除效果。其中,当硝酸镁:硝酸锰:硝酸镱的摩尔比为1:6:3和1:7:3时,实现了更高的去除率。当硝酸镁:硝酸锰:硝酸镱的摩尔比为1:7:4时,实现了最高的去除率。

尽管已根据各种实施例/实施方案描述了所要求保护的主题,但本领域技术人员将认识到,可在不脱离本发明精神的情况下进行各种修改/修饰、替换、删减和改变/变化。因此,所要求保护的主题的范围旨在仅由所附权利要求的范围限定,包括其等同物。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种催化电化学-臭氧-硫酸根自由基氧化的复合金属活性炭基催化剂及其制备方法

- 一种污泥基陶基催化剂的制备方法及其应用

- 一种钒基氧化物SCR催化剂制备方法及其制备的催化剂

- 一种强化臭氧分解的负载型金属氧化物催化剂的制备方法及其制备的臭氧催化氧化催化剂

- 一种强化臭氧分解的负载型金属氧化物催化剂的制备方法及其制备的臭氧催化氧化催化剂