一种预制构件装配对准观察装置及判断方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及预制构件施工领域,具体涉及一种预制构件装配对准观察装置及判断方法。

背景技术

预制构件在住宅工业化领域称作PC构件。如预制钢筋混凝土柱地基基础、预制钢结构钢柱基础、路灯广告牌柱钢筋混凝土基础、预制楼板。与之相对应的传统现浇混凝土需要工地现场制模、现场浇注和现场养护,而混凝土预制件则不存在上述问题,大大降低现场施工工期。因此混凝土预制件被广泛应用于建筑、交通、水利等领域,在国民经济中扮演重要的角色。

由于混凝土预制件是在工厂内预先制备,因此在施工现场需要借助吊装设备进行拼装施工,构件的底部或者对应的端部通常具有连接套筒,连接套筒与对应位置上的连接钢筋在拼装后配合套设,最后灌浆连接养护即可;虽然便捷,但是在拼装过程中,由于套筒与连接钢筋的套接位置位于底部,工人在站立、甚至深蹲情况下均无法观察到相对位置情况,只能够通过趴在地面的方式指挥,大大增加了施工难度,并且危险系数大大提高。

综上,急需提供一种便于观察的装置。

发明内容

本发明的目的在于提供一种预制构件装配对准观察装置,能够便捷调整构件位置,提高操作安全性。

为实现上述发明目的,本发明采用如下技术方案:

一种预制构件装配对准观察装置,包括盒体,所述盒体内设置有支撑转轴,所述支撑转轴中部设置有导向套,所述导向套套设在动力轴上,所述动力轴沿支撑转轴径向方向设置,所述动力轴一端穿过盒体的前端面上开设的过孔至外部并与观察头轴连,所述动力轴另一端设置在盒体内部并安装有压缩端板,所述导向套位于压缩端板一侧的端部上设置有限位端板,所述压缩端板与限位端板之间的动力轴上设置有压缩弹簧,所述观察头朝上设置并且端部设置有内窥镜镜头,所述内窥镜镜头通过线束与主机连接,所述过孔上部设置有T型限位凸部,所述T型限位凸部对应的动力轴上设置有导向槽,所述导向槽内设置有限位孔,所述T型限位凸部与限位孔配合限制动力轴移动。

进一步的,所述动力轴为管状结构,所述动力轴端部开设有缺口,所述观察头底部穿过缺口至动力轴内部并轴连,所述观察头在旋转方向上分别与缺口以及动力轴内壁配合限制观察头的旋转角度。

进一步的,所述压缩端板与盒体后端面之间还设置有弹簧片,所述弹簧片上设置有固定支耳,所述弹簧片通过固定支耳与压缩端板连接,所述固定支耳与弹簧片之间设置有折痕部。

进一步的,所述线束穿过动力轴后与弹簧片绑扎固定连接。

进一步的,所述观察头一侧表面设置为弧形凹面,所述观察头通过弧形凹面与连接钢筋表面抵靠连接。

进一步的,所述动力轴靠近观察头一侧的表面上设置有限位块,所述限位块用于限制动力轴伸入盒体内的距离。

一种判断方法,采用上述任意一项所述的位置对准观察装置,包括以下步骤:

步骤1)将观察装置的动力轴向外拉伸,并通过限位孔套设在T型限位凸部上完成观察准备;

步骤2)将完成观察准备的观察装置放置在连接钢筋前方,并将观察头与对应的连接钢筋表面抵靠,其中,动力轴的伸出方向与连接钢筋的排列方向呈垂直相交;

步骤3)在对构件进行吊装下放时,通过观察装置的内窥镜镜头捕捉构件底部的图像,图像包括有构件底面以及连接套筒底部环面,当图像清晰且构件底面与内窥镜镜头之间的间距在5-10cm之间时,暂停吊装下放,在图像中,图像的中心为内窥镜镜头的中心,根据内窥镜镜头的中心至对应的连接钢筋中心的距离、以及镜头与连接钢筋的相对位置,得到连接钢筋在图像中的投影中心位置,并在图像中生成模拟钢筋,得到模拟图像;

步骤4)在模拟图像中,根据模拟钢筋以及连接套筒底部环面的相对位置,判断构件吊装下放时机,当模拟钢筋位于连接套筒底部环面内时,构件可以进行吊装下放,当模拟钢筋与连接套筒底部环面重叠或者模拟钢筋位于连接套筒底部环面外时,构件吊装下放受阻,需要进行姿态调整。

进一步的,所述观察装置的数量为2,且分别与两个连接钢筋抵接,两个观察装置同时判断构件吊装下放时机,当两个观察装置均判定构件可以进行吊装下放时,完成姿态调整。

进一步的,将两个观察装置的模拟图像传输至同一画面中,并且水平并列排布,将两个模拟图像中的连接钢筋中心采用第一直线进行连接,得到基准姿态线,随后在两个模拟图像中,分别找寻连接套筒底部环面的中心点,然后将两个接套筒底部环面的中心点采用第二直线进行连接,得到构件姿态线,基准姿态线用于模拟连接钢筋排布位置,构件姿态线用于模拟构件吊装过程中的水平位置姿态,根据构件姿态线判断并调整构件吊装位置。

相对于现有技术,本发明的技术效果在于:

1、采用辅助装置能够直接获得构件底部的图像信息,根据图像信息中连接套筒的位置快速判断构件与连接钢筋之间的位置关系,从而可以对吊装位置进行指挥调整,无需靠人工趴在底面观察指挥或者拿镜子观察,安全性大大提高,并且观察效果较佳。

2、观察装置采用压缩弹簧作为动力部件,使得动力轴具有自动复位的功能,构件的下放不会对观察头造成挤压伤害,操作便捷度高。

3、基于固定尺寸的连接钢筋以及固定位置的观察头,能够在拍摄的图像中快速的识别出套筒底部与连接钢筋的相对位置,从而进一步提高观察效果。

附图说明

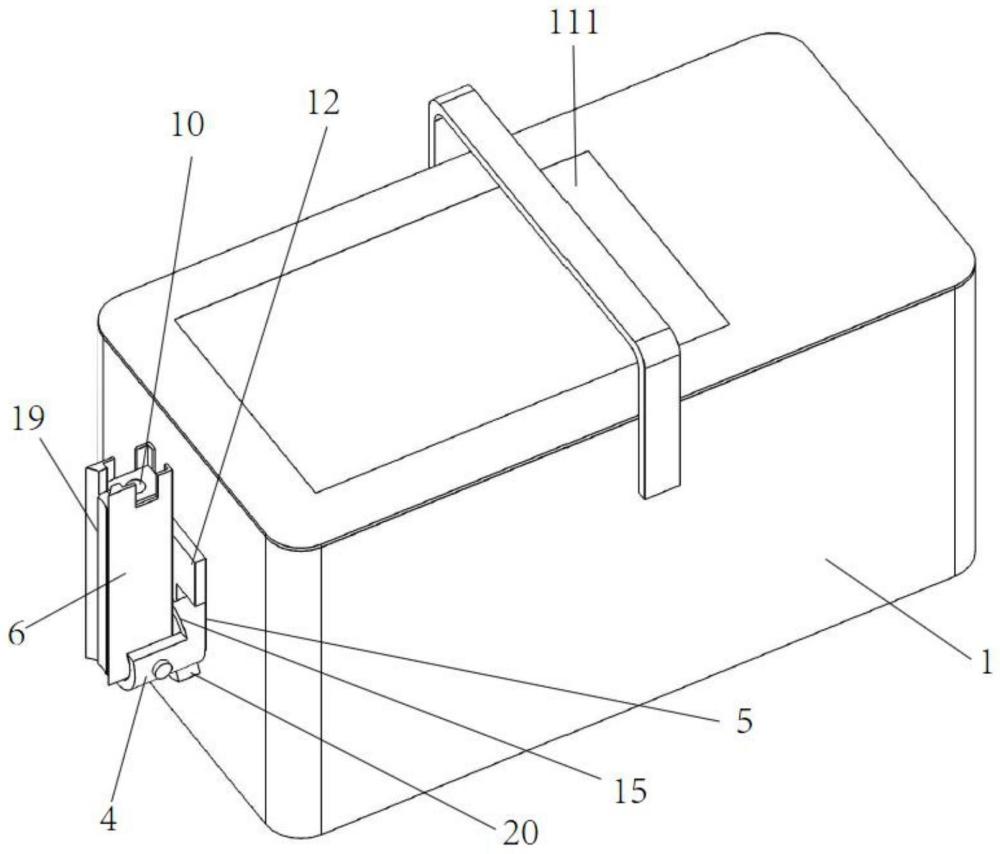

图1是本发明观察装置整体结构示意图;

图2是本发明图1的内部结构示意图;

图3是本发明的弹簧片结构示意图;

图4是本发明观察装置与连接钢筋抵接时的结构示意图;

图5是本发明图4的截面结构示意图;

图6是本发明图5中部分结构放大示意图;

图7是本发明采集的图像示意图;

图8是本发明根据采集的图像进行模拟定位时的准确位置示意图;

图9是本发明根据采集的图像进行模拟定位时的错位位置示意图;

图10是本发明采用双观察装置进行判断的示意图。

具体实施方式

以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

参见图1至图5所示,本申请的预制构件装配对准观察装置的实施例,包括盒体1,盒体内设置有支撑转轴2,支撑转轴水平布置,支撑转轴中部设置有导向套3,导向套沿着支撑转轴轴向摆动,导向套套设在动力轴4上,动力轴沿支撑转轴径向方向设置,即动力轴能够在导向套内轴向移动,并且还可以进行上下摆动,动力轴一端穿过盒体的前端面上开设的过孔5至外部并与观察头6轴连,观察头朝上设置并且端部设置有内窥镜镜头10,内窥镜镜头通过线束11与主机111连接,观察头通过内窥镜镜头采集图像,提供观察画面,主机可以为手持式结构,也可以集成在盒体表面;动力轴另一端设置在盒体内部并安装有压缩端板7,导向套位于压缩端板一侧的端部上设置有限位端板8,压缩端板与限位端板之间的动力轴上设置有压缩弹簧9,压缩弹簧在压缩端板与限位端板之间形成作用力,且作用力将压缩端板与限位端板反向远离推动,即提供动力轴缩回盒体内的动力,过孔上部设置有T型限位凸部12,T型限位凸部对应的动力轴上设置有导向槽13,避免动力轴自转,保持观察头向上的姿态,导向槽内设置有限位孔14,导向槽和限位孔均为朝上设置,T型限位凸部则朝下设置,T型限位凸部与限位孔配合限制动力轴移动,具体的为当动力轴伸出后,T型限位凸部伸入限位孔内,动力轴在轴向移动方向上受到阻碍,即无法缩回盒体内,参照图4和图5所示。

具体的,在使用时,直接手持动力轴并将动力轴从盒体内拉出,然后通过限位孔对准T型限位凸部并向上提拉,使得限位孔套设到T型限位凸部底部,动力轴无法回缩至盒体内,保持伸出状态,随后将观察装置移动至连接钢筋前部,以多根连接钢筋排布方向为基准面,动力轴伸出方向垂直朝向基准面,然后将观察头抵接至连接钢筋100的表面上,且观察头垂直向上,即观察装置与连接钢筋在水平面上的位置关系为垂直相交,连接钢筋在X轴上,观察装置在Y轴上,这样的排布方式容易被指挥者接受,方便指挥时前后左右的位置判断。

摆放完成后即可进行吊装构件,构件被吊装至连接钢筋上方,且接近连接钢筋时,观察头内的内窥镜镜头能够捕捉到构件底部且当前连接钢筋对应连接套筒的画面,根据画面对构件吊装的姿态进行调整,保证构件在下放过程中与连接钢筋的相对位置准确,上部构件的连接套筒能够套设在下部构件的连接钢筋上。

通过图像采集的方式,可以避免工人趴在地面朝上进行观察,以及规避采用镜子辅助观察带来的太阳反射、图像相反和定位不准确等问题,大大提高了安全性,以及观察的准确性和便捷性。

待姿态调整到位后,构件被下放,在下放的同时,构件底部会与观察头接触并下压观察头,观察头向下移动的过程中会挤压动力轴下摆,并使得限位孔与T型限位凸部分离,分离后动力轴解除了轴向移动的限制,压缩弹簧形变蓄力得到释放,使得动力轴自动缩回盒体内部,避免被构件压坏,无需手动退出,操作便捷。

上述的动力轴为管状结构,便于线束穿设,线束隐藏在动力轴内,降低外界因素磨损,动力轴端部开设有缺口15,观察头底部穿过缺口至动力轴内部并轴连,观察头在旋转方向上分别与缺口以及动力轴内壁配合限制观察头的旋转角度,方便观察头的贴合摆放操作。

由于线束穿设位于动力轴内部,并且动力轴在回缩时速度较快,容易对线束造成拉扯伤害,因此在在动力轴压缩端板与盒体后端面之间还设置有弹簧片16,参照图3和图6所示,弹簧片上设置有固定支耳17,弹簧片通过固定支耳与压缩端板连接,固定支耳与弹簧片之间设置有折痕部18,线束穿过动力轴后与弹簧片绑扎固定连接,线束与弹簧片固定,能够随弹簧片形变而变化,在动力轴快速移动过程中不会出现拉扯的问题,线束的使用寿命大大提高。固定支耳与折痕部的设计,主要用于适应动力轴在伸出固定位置时的提拉动作,在提拉过程中压缩端板部分下摆,通过折痕部可以减小弹簧片在随着下摆形变过程中的反作用力,从而保证动力轴伸出后的固定效果。

还在观察头一侧表面设置为弧形凹面19,观察头通过弧形凹面与连接钢筋表面抵靠连接,贴合面积大,保证观察头与连接钢筋抵靠后位置的稳定性。还在动力轴靠近观察头一侧的表面上设置有限位块20,限位块用于限制动力轴伸入盒体内的距离,在动力轴回缩至盒体内时,具有位置止挡效果。

基于上述的观察装置,在观察的过程中,还提供一种判断方法,首先以单个观察装置的判断进行阐述:

先操作观察装置完成观察准备,将动力轴伸出;然后将完成观察准备的观察装置放置在连接钢筋前方,并将观察头与对应的连接钢筋表面抵靠,其中,动力轴的伸出方向与连接钢筋的排列方向呈垂直相交;

随后在对构件进行吊装下放时,通过观察装置的内窥镜镜头捕捉构件底部的图像,图像会拍摄到构件的底面,主要为构件底面上的连接套筒底部环面101及周边部分,当图像的画面清晰且构件底面与内窥镜镜头之间的间距在5-10cm之间时,暂停吊装下放,此间距可以采用图像测深功能实现,为现有技术不做详述,在此间距下,能够在图像中观察到连接套筒底部环面,并且图像的清晰度能够保证,参照图7所示;

随后进行图像采集并对图像进行处理,具体为,在图像中,图像的中心为内窥镜镜头的中心,两者重合,根据内窥镜镜头中心o至对应的连接钢筋中心a的直线距离L,得到连接钢筋在图像中的投影中心位置,并在图像中生成模拟钢筋102,得到模拟图像,参照图8所示;在内窥镜镜头的中心至连接钢筋中心的直线上,内窥镜镜头的中心至观察头侧表面之间的距离可以测算且恒定,连接钢筋的半径可以通过设计图纸获得,因此内窥镜镜头中心o至对应的连接钢筋中心a的直线距离也恒定不变;内窥镜镜头与连接钢筋的相对位置则通过观察装置的摆放确定,即以X轴、Y轴的排布方式布设,通过位置的确定,便于人工对构件和连接钢筋的相对位置判断,便于人工指挥吊装。

在模拟图像中,根据模拟钢筋以及连接套筒底部环面的相对位置,判断构件吊装下放时机,当模拟钢筋位于连接套筒底部环面内时,参照图8所示,代表连接套筒位于连接钢筋上方,且连接钢筋位于连接套筒内圈范围内,构件可以进行吊装下放,当模拟钢筋与连接套筒底部环面部分重叠或者模拟钢筋位于连接套筒底部环面外时,参照图9所示,虽然连接套筒位于连接钢筋上方,但是连接钢筋不在连接套筒内圈范围内,构件吊装下放会受阻,需要进行姿态调整。

通过在图像中模拟连接钢筋的位置,能够使得指挥者快速地判别连接套筒位置是否能够套设在对应的连接钢筋上,判断直观可靠,操作便捷。

在一实施例中,为了更好的观察并进行指挥吊装,采用观察装置的数量为2,且分别与两个连接钢筋抵接,两个连接钢筋可以选择在整排连接钢筋中间隔较远的位置上,例如最远端的两个连接钢筋,两个观察装置同时判断构件吊装下放时机,当两个观察装置均判定构件可以进行吊装下放时,完成姿态调整。由于连接钢筋的位置固定,连接套筒在构件上的位置也固定,当两组连接钢筋和连接套筒位置确定后,一般情况其余的连接钢筋和连接套筒均能够配合装配到位。

参照图10所示,具体的,可以将两个观察装置的模拟图像传输至同一画面中,可以采用现有的无线传输方式传输至手持终端上显示,模拟图像水平并列排布,将两个模拟图像中的连接钢筋中心,分别为a1和a2,并采用第一直线104进行连接,得到基准姿态线,随后在两个模拟图像中,分别找寻连接套筒底部环面的中心点,分别为b1和b2,然后将两个连接套筒底部环面的中心点b1和b2采用第二直线105进行连接,得到构件姿态线,基准姿态线用于模拟连接钢筋排布位置,构件姿态线用于模拟构件吊装过程中的水平位置姿态,根据构件姿态线判断并调整构件吊装位置。通过构件姿态线与基准姿态线的比对,指挥者可以快速的分辨出构件在水平面上投影的位置,通过姿态显示以及图像中连接套筒与模拟钢筋的位置,可以快速地做出指挥调整命令,参照图10所示,构件左侧的连接套筒与对应的连接钢筋位置已经对准,而构件右侧的连接套筒与对应的连接钢筋位置存在偏差,需要构件右侧向前方移动,判断直观可靠,从而达到快速指挥的效果。

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。