中碳钢超细晶棒材3D-SPD轧制损伤预测方法及模型

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及超细晶制备技术领域,具体涉及中碳钢超细晶棒材3D-SPD轧制损伤预测方法及模型。

背景技术

近年来,超细晶/纳米晶材料由于其优异的性能受到了世界各国材料领域专家的关注。人们通过持续细化晶粒来不断提高多晶材料的强韧化水平,其中,尤其以剧烈塑性变形(Severe Plastic Deformation,简称SPD)技术的研究成果令人瞩目。目前,主流的SPD工艺包括高压扭转(HPT)、等通道转角挤(ECAP)、累积叠轧(ARB)、多向锻造(MF)和扭转挤压(TE)五种方法。不过这些SPD方法也存在明显的局限性,主要表现在:

(1)剧烈变形区的渗透性差,仅发生在工件-模具或工件-工件表层附近,没有渗透到工件芯部,即变形区穿深小或穿深能力差,远远不能满足工业级大尺寸通体超细晶材料制备的要求。

(2)现有SPD技术在变形过程中,足够大的静水压力对于抑制裂纹等变形缺陷,约束材料自由变形以强化变形累积效果都具有重要作用,从而使现有各类SPD方法的成形载荷(平均单位压力达GPa级)远远高于常规塑性变形方法(一般为MPa级),严重制约了SPD技术在大尺寸块体材料制备领域中的工程应用。

国内外对于中碳钢超细晶工艺的报道相对较少。但由于超细晶粒钢具有优良的抗疲劳性能、良好的焊接性、较高的强度以及良好的低温韧性等优点,其在加工领域的广阔应用前景是不容置疑的。

燕山大学王天生等人在专利【CN 106868398 A】、【CN 106868281 A】和【CN106868414 A】中提出了一种超细晶铁素体/低温贝氏体双相钢及其制备方法,将回火屈氏体组织的钢热轧和淬火形成超细铁素体和细晶奥氏体,细晶奥氏体再进行低温贝氏体转变制备出了仅12mm厚的板材,该方法仍处于实验室阶段,无法满足工业化需求;南京钢铁股份有限公司曾周燏、王从道等人专利【CN 103572023 B】中提出了一种低合金钢厚板/ 特厚板表层超细晶的制造方法。该方法采用多次控轧控冷,使表层奥氏体晶粒细化,快速冷却获得具有表层细晶组织的厚钢板,虽然制得了80mm厚的板材,但是其表层组织与心部组织细化效果差距明显,变形没有渗透到心部,仅在表层(1-10mm)范围为细晶。南京理工大学李玉胜等人在专利【CN 110408869 A】中提出了一种超细晶结构铜及铜合金线、棒材的制备方法。该方法首先将材料进行退火处理,获得晶粒尺寸范围为20~250μm的等轴晶组织;接着对其进行扭转挤压变形,制得了直径为10mm,长度为80mm的铜棒,所制得的铜棒不仅尺寸小,且晶粒尺寸明显呈梯度分布,边缘晶粒尺寸约为2μm,心部约为100μm,难以满足市场需求。

西北工业大学及西安建筑科技大学刘东研究团队在专利【CN 108580548 A】、【CN108480397 A】中提及了大尺寸45钢超细晶棒材的等距螺旋以及反锥螺线辊超细晶轧制方法,制备出了1-5μm的45钢大尺寸超细晶棒材。

所谓曼内斯曼效应是指当变形工具轧辊相互倾斜一定角度,咬入坯料后,坯料螺旋前进。在轧件心部,形成了两向拉一向压的应力状态,当等效应力超过断裂极限时,心部就会产生裂纹,针对目前的3D-SPD成形变形参数的确定,尚未考虑对裂纹的控制,在成形过程会出现心部断裂现象。

发明内容

为了解决上述问题,本发明提供有利于实现对中碳钢超细晶棒材3D-SPD轧制过程中心部裂纹萌生预防的中碳钢3D-SPD成形的超细晶棒材的损伤预测方法

本发明中碳钢超细晶棒材3D-SPD轧制损伤预测方法,包括以下步骤:

第一步,基于有限元模拟软件建立中碳钢超细晶棒材3D-SPD轧制过程中曼内斯效应的损伤模型;

损伤模型为:

其中,D为塑性成形中达到材料断裂时所需的塑性能;

第二步,根据第一步得出的损伤模型,得出

第三步,将送进角、辗轧角、辊面锥角、径缩率输入第二步得到的中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌生的模型中,经过有限元计算,得出不同参数组合下的损伤值,然后根据损伤值判定中碳钢超细晶棒材3D-SPD轧制过程中裂纹是否萌生:当损伤值大于损伤阈值时,中碳钢超细晶棒材3D-SPD轧制过程中萌生裂纹,当损伤值小于损伤阈值时,中碳钢超细晶棒材3D-SPD轧制过程中不萌生裂纹,损伤值在损伤阈值范围内时,中碳钢超细晶棒材3D-SPD轧制过程中萌生裂纹;

所述中碳钢超细晶棒材为大尺寸中碳钢超细晶棒材,该棒材的直径为50-100mm,该棒材长度为500mm-3000mm。

优选地,第三步中,送进角、辗轧角、辊面锥角、径缩率见表一:

表一

得出损伤值及损伤值与损伤阈值D的关系见表二:

表二

中碳钢超细晶棒材3D-SPD轧制损伤预测模型,利用中碳钢3D-SPD成形的超细晶棒材的损伤预测方法得出的模型,所述模型为:

其中,D为塑性成形中达到材料断裂时所需的塑性能;

本发明通过有限元建立中碳钢超细晶棒材3D-SPD轧制过程中曼内斯效应的损伤模型,并进一步得出中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌生的模型,通过将设计的送进角、辗轧角、辊面锥角、径缩率参数输入至中碳钢超细晶棒材3D-SPD轧制模型,并设定裂纹萌生的模型,从而判断是否会萌生裂纹,更有利于对中碳钢超细晶棒材3D-SPD的轧制。

附图说明

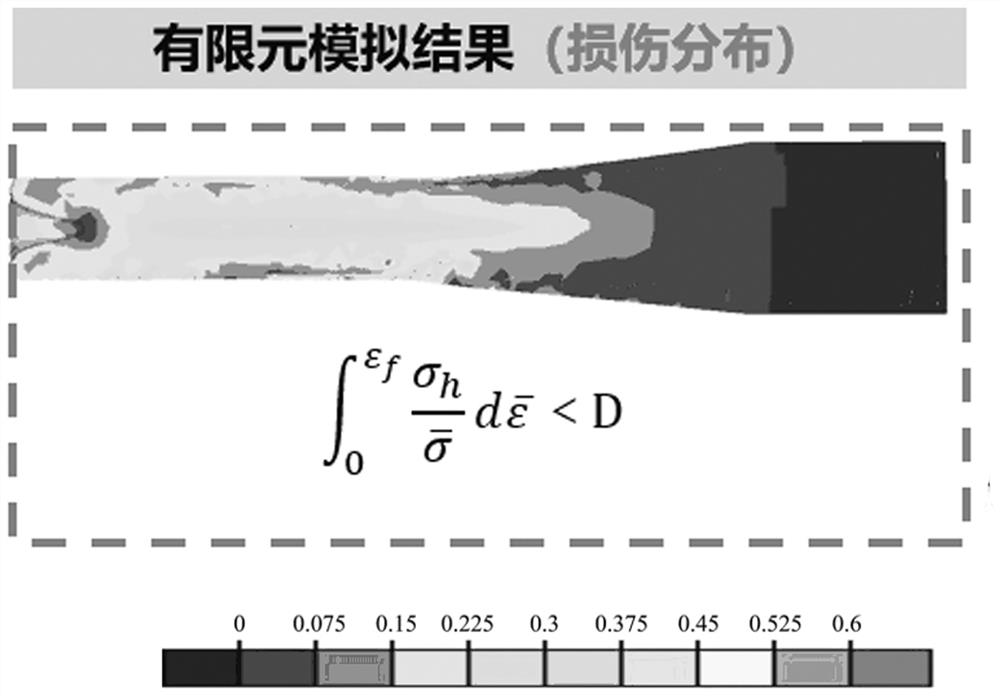

图1为表一对应分组的损伤模拟结果图。

图2为实施例一的损伤模拟结果图。

图3为实施例一的试件轧制后示意图。

具体实施方式

本发明中碳钢超细晶棒材3D-SPD轧制过程中损伤预测方法,包括以下步骤:

第一步,基于有限元模拟软件建立中碳钢超细晶棒材3D-SPD轧制过程中曼内斯效应的损伤模型;

损伤模型为:

其中,D为塑性成形中达到材料断裂时所需的塑性能;

第二步,根据第一步得出的损伤模型,得出

第三步,将送进角、辗轧角、辊面锥角、径缩率输入第二步得到的中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌生的模型中,经过有限元计算,得出不同参数组合下的损伤值,然后根据损伤值判定中碳钢超细晶棒材3D-SPD轧制过程中裂纹是否萌生:当损伤值大于损伤阈值时,中碳钢超细晶棒材3D-SPD轧制过程中萌生裂纹,当损伤值小于损伤阈值时,中碳钢超细晶棒材3D-SPD轧制过程中不萌生裂纹,损伤值在损伤阈值范围内时,中碳钢超细晶棒材3D-SPD轧制过程中萌生裂纹;

所述中碳钢超细晶棒材为大尺寸中碳钢超细晶棒材,该棒材的直径为50-100mm,该棒材长度为500mm-3000mm。

第三步中,送进角、辗轧角、辊面锥角、径缩率见表一:

表一

得出损伤值及损伤值与损伤阈值D的关系见表二:

表二

中碳钢超细晶棒材3D-SPD轧制损伤预测模型为:

其中,D为塑性成形中达到材料断裂时所需的塑性能;

在成形过程中,变形体在三维空间发生了剧烈的扭转和压缩复合塑性变形,命名该方法为三维剧烈塑性变形法,命名为三维超大塑性变形法,简称3D-SPD成形法,英文:3Dimensional Severe Plastic Deformation,简称3D-SPD。

实施例一

下面通过具体示例详细说明本发明的示例性实施例。下面的示例以预测大尺寸45钢超细晶棒材3D-SPD轧制过程中的损伤为例予以说明:

第一步,通过有限元模拟软件simufact建立中碳钢超细晶棒材3D-SPD轧制过程中曼内斯效应的损伤模型;

损伤模型为:

第二步,查阅文献得出45钢的损伤阈值D为0.65,得到45钢中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌生的模型:

并设定D<0.65为收敛条件, 第三步,通过调整变形参数,采用表一种组合7中的参数值,即送进角24°,辗轧角 15°,辊面锥角6°,径缩率50%,对45钢中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌 生模型进行分析,分析结果见图2,试件轧制后示意图见图3。由以上结果可知,当

本发明通过有限元建立中碳钢超细晶棒材3D-SPD轧制过程中曼内斯效应的损伤模型,并进一步得出中碳钢超细晶棒材3D-SPD轧制过程中裂纹萌生的模型,通过将设计的送进角、辗轧角、辊面锥角、径缩率参数输入至中碳钢超细晶棒材3D-SPD轧制模型,并设定裂纹萌生的模型,从而判断是否会萌生裂纹,更有利于对中碳钢超细晶棒材3D-SPD的轧制。

- 中碳钢超细晶棒材3D-SPD轧制损伤预测方法及模型

- 一种F+P型非调质钢的3D-SPD超细晶棒材成形方法