一种LNG燃料加注船及其布置方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及船舶建造技术领域,尤其涉及一种LNG燃料加注船及其布置方法。

背景技术

LNG燃料加注船是一种海上超级加气站,具有高技术含量、高经济附加值、高建造难度等特点。随着国际海事组织发布的“限硫令”和我国交通部发布的《船舶大气污染物排放控制区实施方案》均对船舶在规定的排放控制区使用的燃油的硫含量进行了严格规定,越来越多的船东倾向于用LNG来代替传统燃料,以LNG为燃料运营的船舶越来越多,相应的带动了市场对LNG加注船的旺盛需求。而与此种情况形成明显差异的是目前国际国内运营的LNG加注船数量较少,且多为内河船舶,由于LNG加注船的开发设计有其自身的特点,针对LNG加注船这一新兴船舶的开发仍处于空白状态。

发明内容

有鉴于此,本发明提供了一种LNG燃料加注船及其布置方法,用以解决上述背景技术中存在的问题。

一种LNG燃料加注船,包括船体,

所述船体内部设置有机舱和多个LNG储存舱,

所述船体顶部的甲板上设置有上层建筑、用于在岸基或海上向受注船加注LNG的加注平台和用于存储用以减缓加注船与受注船并靠撞击力的靠泊垫的靠泊垫平台,所述上层建筑设置于机舱的上方,加注平台设置于LNG储存舱的上方。

优选地,所述加注平台包括垂直固定在甲板上的多个支撑柱、水平固定在支撑柱顶部的平台板、固定在平台板上的加注系统和集液槽,所述平台板与船体的连接处固定有连接肘板,所述加注系统上连接有多个加注管。

优选地,所述平台板的四周设置有第一围板,平台板为由平台加强筋和组合型材构成的纵横交错的骨架式结构,所述加强筋沿船长方向并排设置,组合型材与加强筋相垂直。

优选地,所述集液槽为顶部开口的不锈钢槽,采用适合海洋环境的316L不锈钢,不锈钢槽的底部铺设有网状格栅。

优选地,加注平台分为用于在岸站进行LNG作业或在海上向高度大于加注船的受注船加注LNG的高位加注平台和用于在海上向高度小于加注船的受注船加注LNG的低位加注平台两种,高位加注平台安装在穹顶甲板上,低位加注平台安装在主甲板上,高位加注平台和低位加注平台上均安装有2根液相加注管和1根气相加注管。

优选地,所述靠泊垫平台由垫板、第二围板以及绑扎件组成,所述垫板平铺于甲板和货物机械室顶板上,靠泊垫平置于垫板之上,第二围板设置在靠泊垫四周,所述绑扎件分别两类,一类绑扎件的一端固定在甲板上、另一端与靠泊垫连接固定,另一类绑扎件绕靠泊垫外周一圈且其两端分别固定在靠泊垫。

优选地,所述垫板为网状钢板格栅;

所述第二围板包括垂向支撑管、横向支撑管、倾斜支撑管、复板以及眼板,倾斜支撑管焊接在垂向支撑管上,垂向支撑管与横向支撑管相连接;

所述绑扎件包括钢丝绳、套环以及第一卸扣,所述套环安装在钢丝绳的两端,每个套环上均安装有一个第一卸扣,其中一个卸扣上通过锁具螺旋扣安装有第二卸扣。

优选地,所述靠泊垫平台设置有4组,沿船长方向左右对称布置,2组布置于货物机械室上方,2组布置于艏部主甲板上方;

所述靠泊垫数量为4组,外形为胶囊型,两端为半球形,中间部分为圆柱形,靠泊垫的外表面间隔绑扎有橡胶圈。

优选地,所述船体从船艉到船艏依次划分为艉部区域、机舱区域、货舱区域和艏部区域,所述机舱布置在机舱区域,多个LNG储存舱布置在货舱区域。

优选地,所述货舱区域内的多个LNG储存舱为单排舱布置,前、后两个相邻的LNG储存舱通过沿船体宽度方向从船体的一个内侧壁延伸至另一相对内侧壁的、隔离距离为D的隔离空舱隔开。

优选地,当LNG储存舱的舱容小于10000m

优选地,所述货舱区域内的多个LNG储存舱为双排舱布置,前、后两排LNG储存舱通过沿船体宽度方向从船体的一个内侧壁延伸至另一相对内侧壁的、隔离距离为D的隔离空舱隔开,同一排的左、右两个LNG储存舱通过中纵舱壁隔开;所述LNG储存舱选用的是薄膜型液化天然气储罐。

优选地,所述隔离空舱由相平行的、以纵向距离D间隔开的水密舱壁和非水密舱壁构成,隔离空舱的长度应不小于货舱区肋距长度的两倍。

优选地,所述水密舱壁和非水密舱壁的舱壁CM节点周围、舱壁与纵向桁材相交的节点周围、舱壁与水平平台相交的节点周围的板均设置为第一插厚板;

LNG储存舱的横向强框架CM节点周围的板设置为厚度渐变的第二插厚板。

优选地,所述机舱区域、货舱区域和艏部区域的船体结构均由船底结构、与船底结构相连的舭部结构、与舭部结构相连的舷侧结构、以及与舷侧结构相连的甲板结构构成。

优选地,所述船底结构包括平行设置船底板和内底板、垂直固定在船底板和内底板之间的多个边纵桁,所述多个边纵桁沿船长方向布置,所述船底板、内底板和边纵桁上均等距固定有多个加强筋。

优选地,舭部结构包括船体外板和第一内壳板,所述船体外板为圆弧型过渡结构,船体外板与船底板相连,所述第一内壳板与内底板相连。

优选地,舷侧结构包括舷侧外板和第二内壳板,所述舷侧外板与船体外板相连,第二内壳板与第一内壳板相连,舷侧外板和第二内壳板上设置有多个等距分布的纵骨,舷侧外板和第二内壳板之间沿垂向布置有多组纵向平台,所述纵向平台沿LNG储存舱的长度方向设置。

优选地,甲板结构包括主甲板、穹顶甲板和内壳甲板,所述主甲板沿船长方向设置,穹顶甲板和内壳甲板沿LNG储存舱的长度方向设置,所述主甲板与舷侧外板相固定,穹顶甲板与主甲板相固定,内壳甲板与第二内壳板相固定,内壳甲板与穹顶甲板之间垂直设置有多个甲板纵桁。

优选地,所述主甲板下方的与位于主甲板上方的带缆桩相对应的位置处设置有系泊反顶结构,所述系泊反顶结构包括反顶纵桁、肘板、加强纵骨和肘板加强筋,所述反顶纵桁和肘板垂直固定在主甲板的下方,肘板垂直固定在反顶纵桁的两侧,所述加强纵骨焊接在反顶纵桁上且其前、后端部与横向强框架相连,所述肘板加强筋沿肘板的自由边布置且其端部做削斜处理。

优选地,所述反顶纵桁呈长方形,与船体主甲板相连接,前后端部与横向强框架连接;

所述加强纵骨为扁钢,端部做削斜处理,材质选用球扁钢,球头方向朝下,便于减小应力集中;

所述肘板呈近似直角梯形状,肘板两端沿自由边做圆弧过渡,直角处开1/4圆弧孔,以便减小应力集中;

所述肘板加强筋为扁铁。

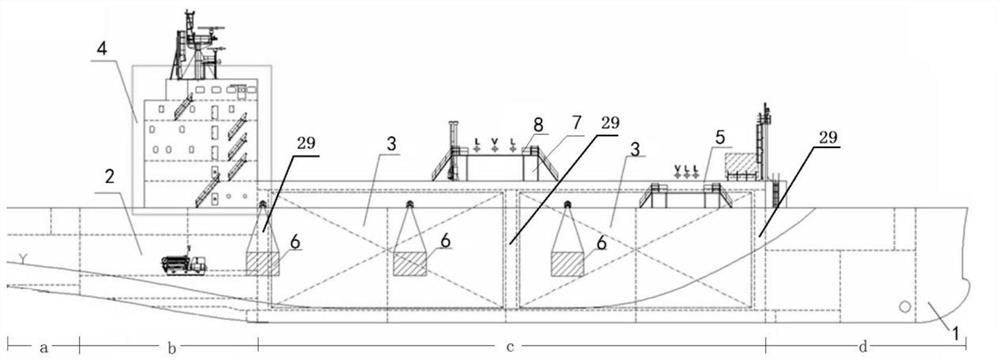

优选地,所述艉部区域、机舱区域、货舱区域和艏部区域的长度比a:b:c:d=1:2:6:2.5。

一种LNG燃料加注船的布置方法,包括以下步骤:

在船体顶部的甲板上安装加注平台和靠泊垫平台,所述加注平台设置于LNG储存舱的上方,

在靠泊垫平台上放置用以减缓加注船与受注船并靠撞击力的靠泊垫。

本发明的有益效果是:

本发明在LNG船的基础上设计了一种LNG燃料加注船,不仅具备储存LNG的能力,也具备对受注船加注LNG的能力;且船体舷侧外板上对称悬挂有靠泊垫,能够减缓加注船与受注船并靠时产生的撞击力,避免对船体结构造成损坏。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1是LNG燃料加注船的结构示意图。

图2是船体的纵向构件示意图。

图3是LNG储存舱的结构示意图。

图4是加注平台的俯视图。

图5是加注平台的侧视图。

图6是LNG储存舱为单排舱布置时的示意图。

图7是LNG储存舱为双排舱布置时的示意图。

图8是LNG储存舱的横向强框架CM节点的示意图。

图9是水密舱壁的节点示意图。

图10是系泊反顶结构的示意图。

图11是靠泊垫平台的主视图。

图12是第二围板的主视图。

图13是第二围板的侧视图。

图14是绑扎件的结构示意图。

图15是LNG储存舱的剖视图。

图16是图15中的强框架的示意图。

图中标号的含义为:

1为船体,2为机舱,3为LNG储存舱,4为上层建筑,5为加注平台,6为靠泊垫,7为支撑柱,8为平台板,9为船底结构,10为舭部结构,11为舷侧结构,12为甲板结构,13为船底板,14为内底板,15为边纵桁,16为管弄结构,17为加强筋,18为船体外板,19为第一内壳板,20为舭肘板,21为舷侧外板,22为第二内壳板,23为纵骨,24为纵向平台,25为主甲板,26为穹顶甲板,27为内壳甲板,28为甲板纵桁,29为隔离空舱,30为中纵舱壁,31为水密舱壁,32为非水密舱壁,33为第一插厚板,34为第二插厚板,35为舷梯,36为加注系统,37为集液槽,38为加注管,39为平台加强筋,40为组合型材,41为连接肘板,42为第一围板,43为垫板,44为第二围板,45为绑扎件,46为垂向支撑管,47为横向支撑管,48为倾斜支撑管,49为腹板,50为眼板,51为钢丝绳,52为套环,53为第一卸扣,54为锁紧螺旋扣,55为第二卸扣,56为反顶纵桁,57为肘板,58为加强纵骨,59为肘板加强筋,60为强框架。

具体实施方式

为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

应当明确,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

下面通过具体的实施例并结合附图对本申请做进一步的详细描述。

在本申请的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

本发明出一种LNG燃料加注船,包括船体1,所述船体1内部设置有机舱2和多个LNG储存舱3。

所述船体1顶部的甲板面上设置有上层建筑4和加注平台5和靠泊垫平台,机舱2和上层建筑4均位于船体1艉部,上层建筑4设置于机舱2的上方,上层建筑4包括船员生活区、驾驶室、控制室等功能区域,本实施例中,上层建筑4有6层。

所述靠泊垫平台用于存储用以减缓加注船与受注船并靠撞击力的靠泊垫6。靠泊垫平台由垫板43、第二围板44以及绑扎件45组成,所述垫板43平铺于甲板和货物机械室顶板上,靠泊垫6平置于垫板43之上,第二围板44设置在靠泊垫6四周,所述绑扎件45分别两类,一类绑扎件的一端固定在甲板上、另一端与靠泊垫6连接固定,另一类绑扎件绕靠泊垫6外周一圈且其两端分别固定在靠泊垫6。

所述垫板43为网状钢板格栅。

所述第二围板44包括垂向支撑管46、横向支撑管47、倾斜支撑管48、复板49以及眼板50,倾斜支撑管48焊接在垂向支撑管46上,垂向支撑管46与横向支撑管47相连接。

所述绑扎件45包括钢丝绳51、套环52以及第一卸扣53,所述套环52安装在钢丝绳51的两端,每个套环52上均安装有一个第一卸扣53,其中一个卸扣上通过锁具螺旋扣54安装有第二卸扣55。

本实施例中,靠泊垫平台设置有4组,沿船长方向左右对称布置,2组布置于货物机械室上方,2组布置于艏部主甲板上方。靠泊垫6的数量为4组,外形为胶囊型,靠泊垫6的两端为半球形,中间部分为圆柱形,靠泊垫6的外表面间隔绑扎有橡胶圈。平时不用时,靠泊垫6收放在靠泊垫平台内,进行加注作业时,将靠泊垫6悬挂在船舷外板的平行舯体位置处,以便减小加注船与受注船相对运动产生的碰撞影响。

所述船体1从船艉到船艏依次划分为艉部区域、机舱区域、货舱区域和艏部区域,所述机舱2用于设置加注船主机等动力系统,机舱2布置在机舱区域,多个LNG储存舱3布置在货舱区域。本实施例中,艉部区域、机舱区域、货舱区域和艏部区域的长度比a:b:c:d=1:2:6:2.5。

艉部区域、机舱区域、货舱区域和艏部区域的船体结构相同,均由船底结构9、与船底结构9相连的舭部结构10、与舭部结构10相连的舷侧结构11、以及与舷侧结构11相连的甲板结构12构成,船底结构9、舭部结构10和舷侧结构11共同构成J型结构。

所述船底结构9为双层底设计。船底结构9包括平行设置船底板13和内底板14、垂直固定在船底板13和内底板14之间的多个边纵桁15,所述多个边纵桁15沿船长方向布置。内底板14为LNG储存舱的边界板,同时也为船体1的内壳板。为了便于维护检修和施工,船底板和内底板之间要保证一定的高度,具体高度根据压载舱的舱容并结合人体工程学的要求设置。本实施例中,边纵桁15设计由三个,左、右对称设置,相邻两个边纵桁之间的船体空间内设置有管弄结构16,边纵桁15、内底板14和船底板13构成了管弄结构16的边界。

所述船底板13、内底板14和边纵桁15上均等距固定有多个加强筋17,加强筋17用于加强船体的结构强度,加强筋17可以根据总纵强度和局部强度的要求,分别采用球扁钢或T型材或扁铁结构。

所述舭部结构10为圆弧型过渡结构。舭部结构10包括船体外板18和第一内壳板19,所述船体外板18为圆弧型板,船体外板18的圆弧半径根据船体线型在船长方向上渐变,船体外板18与船底板13相连,所述第一内壳板19与内底板14相连。

优选地,所述船体外板18上还设置有舭肘板20,舭肘板20上根据局部强度要求可布置加强筋。

所述舷侧结构11为双壳结构。舷侧结构11包括舷侧外板21和第二内壳板22,所述舷侧外板21与船体外板18相连,第二内壳板22与第一内壳板19相连,第二内壳板22也为LNG储存舱3的边界板之一,同时也是舷侧结构11的内壳板。舷侧外板21和第二内壳板22上设置有多个等距分布的纵骨23,纵骨23可以按照总纵强度要求选用T型材或球扁钢或者扁铁等。舷侧外板21和第二内壳板22之间沿舷侧结构的垂向布置有多组纵向平台24,所述纵向平台24沿LNG储存舱3的长度方向设置。本实施例中,纵向平台24设置有三组,每组中的两个纵向平台左、右对称布置。

所述甲板结构12包括主甲板25、穹顶甲板26和内壳甲板27,所述主甲板25沿船长方向设置,穹顶甲板26和内壳甲板27沿LNG储存舱3的长度方向设置,所述主甲板25与舷侧外板21相固定,穹顶甲板26与主甲板25相固定,内壳甲板27与第二内壳板22相固定,内壳甲板27与穹顶甲板26之间垂直设置有多个甲板纵桁28。加注平台5根据受注船的高度分别安装在主甲板25和穹顶甲板26上。

所述主甲板25下方的与位于主甲板25上方的带缆桩相对应的位置处设置有系泊反顶结构,所述系泊反顶结构包括反顶纵桁56、肘板57、加强纵骨58和肘板加强筋59,所述反顶纵桁56和肘板57垂直固定在主甲板25的下方,肘板57垂直固定在反顶纵桁56的两侧,所述加强纵骨58焊接在反顶纵桁56上且其前、后端部与强框架60(也称为横向强框架)相连,所述肘板加强筋59沿肘板57的自由边布置且其端部做削斜处理。

所述反顶纵桁56呈长方形,与船体主甲板25相连接,前后端部与横向强框架60连接。

所述加强纵骨58为扁钢,端部做削斜处理,材质选用球扁钢,球头方向朝下,便于减小应力集中。

所述肘板57呈近似直角梯形状,肘板57两端沿自由边做圆弧过渡,直角处开1/4圆弧孔,以便减小应力集中。

所述肘板加强筋59为扁铁。

本实施例中,穹顶甲板26由倾斜部分和水平部分构成,水平部分设置有梁拱;内壳甲板27也由倾斜部分和水平部分构成,内壳甲板27也为LNG储存舱的边界板之一;穹顶甲板26和内壳甲板27之间的甲板纵桁由中纵桁和2道边纵桁组成。气穹、液穹贯穿穹顶甲板26和内壳甲板27,气穹用于挥发气的释放,液穹用于液体货物的装载。

所述货舱区域内的多个LNG储存舱3可设置为单排舱布置或双排舱布置,双排舱布置可减小单一货舱几何尺寸。

当货舱区域内的多个LNG储存舱3设置为单排舱布置时,前、后两个相邻的LNG储存舱3通过沿船体宽度方向从船体的一个内侧壁延伸至另一相对内侧壁的、隔离距离为D的隔离空舱29隔开。当LNG储存舱的舱容小于10000m

当货舱区域内的多个LNG储存舱3设置为双排舱布置时,前、后两排LNG储存舱3通过沿船体宽度方向从船体的一个内侧壁延伸至另一相对内侧壁的、隔离距离为D的隔离空舱29隔开,同一排的左、右两个LNG储存舱3通过中纵舱壁30隔开,中纵舱壁30位于在船体中线上,可有效降低液货舱晃荡对船体结构的影响。双排舱布置的LNG储存舱3选用的是薄膜型液化天然气储罐。

隔离空舱29由相平行的、以纵向距离D间隔开的水密舱壁31和非水密舱壁32构成。本实施例中,水密舱壁31和非水密舱壁32的舱壁CM节点周围、舱壁与纵向桁材相交的节点周围、舱壁与水平平台相交的节点周围的板均设置为厚度渐变的第一插厚板33。图9为水密舱壁的节点示意图,图中BHD1~BHD3为水密舱壁与纵向桁材相交的节点,BHD4~BHD5为水密舱壁CM节点,BHD6~BHD8为水密舱壁与水平平台相交的节点。

LNG储存舱3是储存LNG的货舱,是LNG燃料加注船重要的结构组成。

LNG储存舱3内部有用于注入和输出LNG的泵塔。LNG储存舱3的内部布置有由次层绝缘、主层绝缘以及绝缘箱等构成的围护系统,符合GTT MARKIII型围护系统相关要求,绝缘箱选用聚氨酯泡沫材料,用304L不锈钢拱形板及三层复合材料(RSB&FSB)作为主次屏壁。次屏壁为非金属的三层复合材料,采用胶水粘连。

LNG储存舱3可采用薄膜舱或B型液货舱或C型罐独立舱。LNG储存舱3的横向强框架CM节点周围的板设置为厚度渐变的第二插厚板34。

所述加注平台5设置于LNG储存舱3的上方,加注平台5的两侧设置有舷梯35。

所述加注平台5分为用于在岸站进行LNG作业或在海上向高度大于加注船的受注船加注LNG的高位加注平台和用于在海上向高度小于加注船的受注船加注LNG的低位加注平台两种,高位加注平台安装在穹顶甲板上,低位加注平台安装在主甲板上,高位加注平台和低位加注平台上均安装有2根液相加注管和1根气相加注管。

所述加注平台5包括垂直固定在甲板上的多个支撑柱7、水平固定在支撑柱7顶部的平台板8、以及固定在平台板8上的加注系统36和集液槽37,所述加注系统36上连接有多个加注管38。加注管38包括液相加注管和气相加注管,液相加注管用于输送液态LNG,气相加注管用于接收受注船返回的天然气。为了保持输送液态LNG时的压力平衡,本申请的船体甲板上对称布置有两组加注平台5(共四套加注平台)。

所述平台板8采用316L不锈钢制作而成,316L不锈钢在低温环境下工作时其材料力学性能仍能满足要求。平台板8为由平台加强筋39和组合型材40构成的纵横交错的骨架式结构,所述平台加强筋39沿船长方向并排设置,组合型材40与平台加强筋39相垂直。平台板8的四周设置有第一围板42,平台板8与船体的连接处固定有连接肘板41,连接肘板41起到支撑固定的作用。平台板8上布置有加注系统36和集液槽37。

所述加注系统36采用软管加注或者硬管单臂管加注模式,软管加注模式选用低温复合软管,为多层复合结构,弯曲半径小,成本低。硬管单臂管加注模式采用立柱支撑型结构,目的在于将工艺管线所承受的机械应力减至最小,最大程度上增加产品安全性和寿命。

所述集液槽37用于收集从加注系统中泄露的未及时汽化的LNG燃料,集液槽37也采用316L不锈钢制作而成。集液槽37为顶部开口的不锈钢槽,不锈钢槽的底部铺设有网状格栅,网状格栅可以起到导流的作用。

本发明的LNG燃料加注船的布置方法,包括以下步骤:

在船体顶部的甲板上安装加注平台和靠泊垫平台,所述加注平台设置于LNG储存舱的上方,

在靠泊垫平台上放置用以减缓加注船与受注船并靠撞击力的靠泊垫。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

- 一种LNG燃料加注船及其布置方法

- 一种LNG燃料舱在双燃料超大型集装箱船的布置方法及双燃料超大型集装箱船