一种变截面日字型空腹薄壁墩钢筋骨架及整体安装方法

文献发布时间:2023-06-19 09:30:39

技术领域

本申请涉及高墩桥梁施工技术领域,具体而言,涉及一种变截面日字型空腹薄壁墩钢筋骨架。

背景技术

对于超高墩施工,其整体的重量较大,对吊装所需设备要求高,吊装风险大,且截面尺寸大,起吊过程中钢筋骨架易变形导致对接困难,影响施工的效率,一般将标准截面钢筋划分为2个“[”型块段和1个“工”型块段,然后在[”型块段和“工”型块段的内部拼装劲性骨架,再将多个劲性骨架依次向上拼接,构成主体结构。

现有技术中,超高墩桥梁的主墩墩通常身高159m,桥墩横桥向等宽18.5m,纵桥向从墩顶8.0m按80:1向墩底放坡加宽。钢筋绑扎为墩身施工关键工序,其墩身标准断面主筋数量超过1200根,钢筋散拼时间长达3天,施工工效低。目前已有钢筋整体吊装方法适用于小截面墩身钢筋整体吊装,1)该工程单节段钢筋重70t,整体吊装所需设备要求高,吊装风险大;2)截面尺寸大,起吊过程中钢筋骨架易变形导致对接困难。

但是,现有的劲性骨架在拼接时,缺少导向部件,导致后续拼接的困难,且容易出现拼接误差,影响质量。

发明内容

本申请的主要目的在于提供一种变截面日字型空腹薄壁墩钢筋骨架及整体安装方法,以解决相关技术中,劲性骨架之间拼接困难,拼接误差较大,影响拼接质量的问题。

为了实现上述目的,本申请提供了一种变截面日字型空腹薄壁墩钢筋骨架,包括骨架主体和导向组件。

所述骨架主体包括若干第一立杆、若干第二立杆、若干工型钢和若干角钢,若干所述第一立杆之间通过若干工型钢相连,若干所述第二立杆之间通过若干所述工型钢相连,若干所述第一立杆与若干所述第二立杆之间通过若干所述角钢相连,所述导向组件包括第一连接架、内管、第二连接架和外管,所述第一连接架安装于所述第一立杆的上侧部,所述内管安装于所述第一连接架的中部,所述第二连接架安装于所述第一立杆的下侧部,所述外管安装于所述第二连接架的中部,所述内管的下端与所述外管的上端相对。

在本发明的一种实施例中,若干所述第一立杆与若干所述第二立杆的高度相同,若干所述第一立杆与若干所述第二立杆的直径相同。

在本发明的一种实施例中,若干所述工型钢相对于所述第一立杆设置有三行,若干所述工型钢相对于所述第二立杆设置有三行,处于同一行的所述工型钢处于同一水平面。

在本发明的一种实施例中,若干所述第一立杆的侧部与若干所述工型钢的侧部均连接有第一斜撑。

在本发明的一种实施例中,若干所述第二立杆的侧部与若干所述工型钢的侧部均连接有第二斜撑。

在本发明的一种实施例中,处于最上行的所述工型钢的侧部安装有吊耳,所述吊耳的侧部开设有连接孔。

在本发明的一种实施例中,所述吊耳与邻近的所述第一立杆和所述第二立杆相连。

在本发明的一种实施例中,所述内管的上端焊接有导向块,所述导向块的断面呈锥形设置,且锥形的尖角处呈弧形设置。

在本发明的一种实施例中,所述内管的外壁设置为光滑面,所述外管的内壁设置为光滑面。

在本发明的一种实施例中,所述内管的外径小于所述外管的内径5mm-10mm。

本申请还包括一种一种变截面日字型空腹薄壁墩钢筋骨架的整体安装方法,包括如下步骤:

S1:钢筋分区,将标准截面钢筋划分为2个“[”型块段和1个“工”型块段,除块段间预留30-40cm防止钢筋碰撞外,其余主筋均提前预制;“[”形部分分块骨架宽5-7m,“工”形部分分块骨架宽3-5m;

S2:预制胎架,由于次节钢筋绑扎、次节转基准节的工序需求,预制胎架需设置2台,分别为2个“I”形胎架及4个“[”形胎架,胎架设置在靠近大塔吊处,并将预制胎架交错布置;

S3:劲性骨架设计,劲性骨架采用桁架结构,立杆采用L100×10角钢,中上水平杆采用L125×10角钢,底部水平杆采用L63×8,斜杆采用L63×8角钢;

S4:钢筋加工,主筋均采用滚轧直螺纹套筒连接,对接丝头采用上部全丝对下部半丝的方式匹配加工;钢筋丝头加工时长丝接头多加工1丝,套筒施拧到位后短丝外露2丝;

S5:基准节钢筋安装,

1)劲性骨架安装,依据图纸,在胎架上对基准节骨架顶、底口坐标进行放样,组拼劲性骨架,劲性骨架成型后,通过承重梁悬挑至支架上,基准节钢筋重量通过劲性骨架传递到支架上;

2)钢筋安装,先在劲性骨架水平杆上安装24cm长的Φ32钢筋作为挑筋,挑筋间距0.75m;主筋通过水平分隔钢筋与挑筋焊接,水平隔离筋设置在劲性骨架与主筋之间,作用为调整主筋线形,防止劲性骨架焊接变形,确保钢筋保护层,将主筋与进行骨架隔离,劲性骨架立杆范围内主筋连接时方便套筒施拧;

S6:次节钢筋安装,

1)劲性骨架安装,复测基准节劲性骨架顶口空间坐标,作为次节段的劲性骨架基模;次节劲性骨架与基准节劲性骨架立柱对接;

2)钢筋安装,依照放样位置在劲性骨架上进行次节主筋上端定位;次节主筋下端与基准节主筋进行对接;

S7:起吊,钢筋节段采用4点起吊,吊耳布置在劲性骨架顶口平联上,节段起吊中心与节段重心尽量贴近,以保证起吊平衡,次节钢筋吊装至另一胎架作为下一节段钢筋基准节,原基准节吊装至墩身工作面进行安装对接。

在本发明的一种实施例中,在步骤S2中,胎架包括立柱、平联、扁担梁、绑扎平台4部分,立柱采用钢管固定于平台上,钢管间通过平联连接,增强整体稳定性;扁担梁采用槽钢制作,总共设计4层,墩身钢筋通过劲性骨架防止在扁担梁上;绑扎平台设计3层,用于钢筋接对接及解除、箍筋、钩筋绑扎。

在本发明的一种实施例中,步骤S3中部,双肢主筋之间以及主筋与劲性骨架间设置一层Φ32钢筋,该钢筋起隔离作用,防止双肢主筋之间、主筋套筒与劲性骨架立柱贴的太近无法进行微调。

在本发明的一种实施例中,步骤S5中部,钢筋上端以劲性骨架上端为基准进行测量精确定位;节段顶口钢筋相邻两接头高差为1.3m;主筋位置调整好后,再进行仔细检查,准确无误后,开始进行主筋与水平筋之间的绑扎;水平钢筋安装高度控制在4.2m,上、下端水平筋位置各预留1.3m和0.5m,以便与上一节预留钢筋连接,水平箍筋长度不超过劲性骨架,接头错开0.75m。

在本发明的一种实施例中,步骤S6的钢筋安装中部,主筋采用23cm长的C25钢筋挑在劲性骨架横杆上,整体重量通过承重梁传递至预拼支架,此时的钢筋接头仅承受单根钢筋的部分重量,受力较小便于拆除;水平钢筋安装高度控制在4.2m。

在本发明的一种实施例中,还包括步骤S8:剩余钢筋安装,在预制块段钢筋对接完成后,安装块段间35cm间隙处主筋,然后安装混凝土面上1.7m范围内以及35cm间隙处的水平箍筋筋及对拉钢筋,塔吊松钩,进行另一块段钢筋安装。

在本申请实施例中,提供一种变截面日字型空腹薄壁墩钢筋骨架,通过内管和外管的配合,在两个该劲性骨架对接时,进行导向和定位,使得两个该劲性骨架良好的对接,便于降低拼接的误差;且通过若干第一立杆、若干第二立杆、若干工型钢和若干角钢连接构成的骨架主体,工型钢增加若干第一立杆之间的连接强度,并增加若干第二立杆之间的连接强度;角钢增加第一立杆和第二立杆之间的连接强度,确保骨架主体整体的强度。

附图说明

构成本申请的一部分的附图用来提供对本申请的进一步理解,使得本申请的其它特征、目的和优点变得更明显。本申请的示意性实施例附图及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

图1是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的俯视示意图;

图2是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的第一立杆部分结构主视示意图;

图3是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的第二立杆部分结构主视示意图;

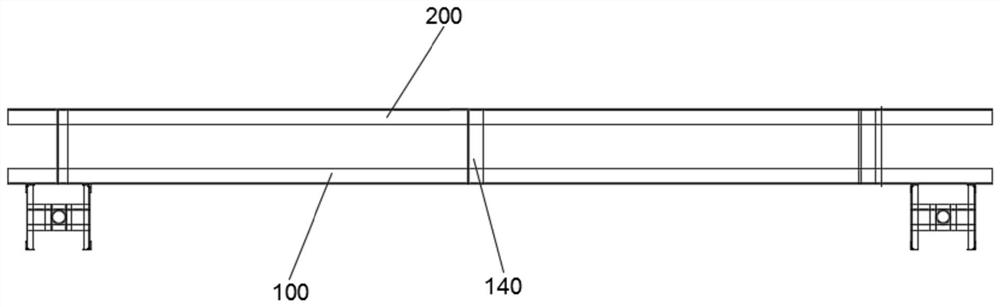

图4是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的侧视示意图;

图5是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的图3中A处剖面示意图;

图6是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的吊耳部分结构示意图;

图7是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的内管和导向块部分结构示意图;

图8是根据本申请实施例提供的变截面日字型空腹薄壁墩钢筋用劲性骨架的第二连接架和外管部分结构俯视示意图。

图中:100、骨架主体;110、第一立杆;111、第一斜撑;120、第二立杆;121、第二斜撑;130、工型钢;131、吊耳;132、连接孔;140、角钢;200、导向组件;210、第一连接架;220、内管;221、导向块;230、第二连接架;240、外管。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

在本申请中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本申请及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本申请中的具体含义。

另外,术语“多个”的含义应为两个以及两个以上。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

实施例1

请参阅图1-8,本申请提供了一种变截面日字型空腹薄壁墩钢筋骨架,包括骨架主体100和导向组件200,导向组件200安装于骨架主体100的侧部,其中,骨架主体100构成劲性骨架的主体,导向组件200用于对接时的导向和限位。

请参阅图1、图2、图4、图5和图6,骨架主体100包括若干第一立杆110、若干第二立杆120、若干工型钢130和若干角钢140,若干第一立杆110之间通过若干工型钢130相连,第一立杆110与工型钢130之间焊接相连,若干第二立杆120之间通过若干工型钢130相连,第二立杆120与工型钢130之间焊接相连,具体设置时,若干第一立杆110与若干第二立杆120的高度相同,若干第一立杆110与若干第二立杆120的直径相同,高度和直径相同的第一立杆110和第二立杆120,有助于后续与另一骨架主体100的对接,若干第一立杆110与若干第二立杆120之间通过若干角钢140焊接相连。

在本实施例中,若干工型钢130相对于第一立杆110设置有三行,若干工型钢130相对于第二立杆120设置有三行,处于同一行的工型钢130处于同一水平面,具体设置时,处于最上行的工型钢130的侧部通过螺栓安装有吊耳131,吊耳131的侧部开设有连接孔132,连接孔132方便吊装的钢丝绳穿过,具体的,吊耳131与邻近的第一立杆110和第二立杆120相连,增加吊耳131固定的稳定性。

请参阅图1、图4、图7和图8,导向组件200包括第一连接架210、内管220、第二连接架230和外管240,第一连接架210通过螺栓安装于第一立杆110的上侧部,内管220焊接安装于第一连接架210的中部,第二连接架230通过螺栓安装于第一立杆110的下侧部,外管240安装于第二连接架230的中部,内管220的下端与外管240的上端相对,具体设置时,内管220的上端焊接有导向块221,导向块221的断面呈锥形设置,且锥形的尖角处呈弧形设置,导向块221用于进行导向,方便外管240插入内管220的内部,内管220的外壁设置为光滑面,外管240的内壁设置为光滑面,光滑设置的内管220和外管240,有助于降低对接触碰时的摩擦力,内管220的外径小于外管240的内径5mm-10mm,提供偏差的余量,便于进行对接。

具体的,该变截面日字型空腹薄壁墩钢筋用劲性骨架的工作原理:使用时,通过内管220和外管240的配合,在两个该劲性骨架对接时,进行导向和定位,使得两个该劲性骨架良好的对接,便于降低拼接的误差;且通过若干第一立杆110、若干第二立杆120、若干工型钢130和若干角钢140连接构成的骨架主体100,工型钢130增加若干第一立杆110之间的连接强度,并增加若干第二立杆120之间的连接强度;角钢140增加第一立杆110和第二立杆120之间的连接强度,确保骨架主体100整体的强度。

单节钢筋重达70t,截面尺寸为18.5m×11.2m,无法一次吊装。本申请还提供一种变截面日字型空腹薄壁墩钢筋骨架的整体安装方法,包括如下步骤:

S1:钢筋分区。为减少单次吊重,将标准截面钢筋划分为2个“[”型块段和1个“工”型块段,除块段间预留35cm防止钢筋碰撞外,其余主筋均提前预制;“[”形部分分块骨架宽6.5m,“工”形部分分块骨架宽4.8m。

S2:预制胎架。由于次节钢筋绑扎、次节转基准节的工序需求,预制胎架需设置2台,分别为2个I形胎架及4个[形胎架,胎架设置在靠近大塔吊处,并将预制胎架交错布置,对空间进行充分利用,以减少起吊半径。

胎架结构包括立柱、平联、扁担梁、绑扎平台4部分,立柱采用钢管固定于平台上,钢管间通过平联连接,增强整体稳定性;扁担梁采用槽钢制作,总共设计4层,墩身钢筋通过劲性骨架防止在扁担梁上;绑扎平台设计3层,用于钢筋接对接及解除、箍筋、钩筋绑扎。

S3:劲性骨架设计。劲性骨架采用桁架结构,设计采用“顶部刚、底口柔”的设计思路,立杆采用L100×10角钢,中上水平杆采用L125×10角钢,底部水平杆采用L63×8,斜杆采用L63×8角钢。双肢主筋之间以及主筋与劲性骨架间设置一层Φ32钢筋,该钢筋起隔离作用,防止双肢主筋之间、主筋套筒与劲性骨架立柱贴的太近无法进行微调。

S4:钢筋加工。主筋均采用滚轧直螺纹套筒连接,对接丝头采用全丝(上)

对半丝(下)的方式匹配加工;

为方便组拼后的节段钢筋拆除,钢筋丝头加工时长丝接头多加工1丝。套筒施拧到位后短丝外露2丝;

S5:基准节钢筋安装

a:劲性骨架安装

依据图纸,在胎架上对基准节骨架顶、底口坐标进行放样,组拼劲性骨架,劲性骨架成型后,通过承重梁悬挑至支架上,基准节钢筋重量通过劲性骨架传递到支架上。

b:钢筋安装

先在劲性骨架水平杆上安装24cm长的Φ32钢筋作为挑筋,挑筋间距0.75m;主筋通过水平分隔钢筋与挑筋焊接。水平隔离筋设置在劲性骨架与主筋之间,作用为调整主筋线形,防止劲性骨架焊接变形,确保钢筋保护层,将主筋与进行骨架隔离,劲性骨架立杆范围内主筋连接时方便套筒施拧。

钢筋上端以劲性骨架上端为基准进行测量精确定位;节段顶口钢筋相邻两接头高差为1.3m;主筋位置调整好后,再进行仔细检查,准确无误后,开始进行主筋与水平筋之间的绑扎。

水平钢筋安装高度控制在4.2m,上、下端水平筋位置各预留1.3m和0.5m,以便与上一节预留钢筋连接。水平箍筋长度不超过劲性骨架,接头错开0.75m。

S6:次节钢筋安装

a:劲性骨架安装.复测基准节劲性骨架顶口空间坐标,作为次节段的劲性骨架基模;次节劲性骨架与基准节劲性骨架立柱对接;

b:钢筋安装。依照放样位置在劲性骨架上进行次节主筋上端定位;次节主筋下端与基准节主筋进行对接;

主筋采用23cm长的C25钢筋挑在劲性骨架横杆上。整体重量通过承重梁传递至预拼支架,此时的钢筋接头仅承受单根钢筋的部分重量,受力较小便于拆除;

水平钢筋安装高度控制在4.2m。

S7:起吊。钢筋节段采用4点起吊,吊耳布置在劲性骨架顶口平联上,节段起吊中心与节段重心尽量贴近,以保证起吊平衡。

次节钢筋吊装至另一胎架作为下一节段钢筋基准节,原基准节吊装至墩身工作面进行安装对接。

S8:剩余钢筋安装。预制块段钢筋对接完成后,安装块段间35cm间隙处主筋,然后安装混凝土面上1.7m范围内以及35cm间隙处的水平箍筋筋及对拉钢筋。塔吊松钩,进行另一块段钢筋安装。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种变截面日字型空腹薄壁墩钢筋骨架及整体安装方法

- 一种变截面日字型空腹薄壁墩钢筋分区预制胎架及分区安装方法