一种光纤载氢方法及系统

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及光纤制造技术领域,尤其涉及一种光纤载氢方法及系统。

背景技术

随着高功率光纤激光系统的不断发展,光纤光栅作为全光纤化光纤激光器不可或缺的关键器件之一,在光纤通信、光纤传感等领域具有越来越广阔的应用前景。光纤光栅是利用光纤材料本身的光敏件制作的,所谓光敏件是指紫外光通过掺杂光纤时,光纤的折射率具有随光强的空间分布发生相应变化的特性,这一特性使光纤纤芯的折射率受到周期性的微扰而形成的一种折射率呈周期性分布的一维周期性结构。

光纤载氢技术是一种通过外在方式提高光纤光敏性的有效方法,具有制备简单、成本低廉的特点,能大幅地提高光纤的光敏性。光纤载氢的原理是将光纤在高压氢气环境中放置一段时间后,氢分子逐渐扩散到光纤的包层和纤芯中,当特定波长的紫外光照射至载氢后的光纤时,纤芯中被照部分的氢分子会与光纤中的锗发生反应并形成Ge-OH键和Ge-H键,从而使该部分光纤的折射率发生永久性的增强。由此,通过载氢工艺可实现光纤的光敏性达到几十倍到数百倍的提升,使其折射率改变,达到刻写光纤光栅的要求。

传统的对光纤载氢的主要操作如下:首先,将光纤复绕到光纤盘上;然后,将载氢盘放置于载氢釜中,密封载氢釜,在对载氢釜抽真空后,向其中通入一定压力的氢气;接着,打开水浴开关,设定载氢温度,在人工检查载氢釜不漏气后,保温保压一段时间;最后,人工卸压,取出载氢后的光纤,完成对光纤的载氢过程。然而,上述载氢过程的一次操作只能实现单一压力、单一温度的载氢工艺,在载氢的过程中需要改变压力或温度时,需人工重复上述载氢过程,在操作上十分复杂与繁琐。

随着光纤激光器功率的增加,所需光纤光栅的性能也随之提升,对应光纤光栅的直径也在增加,随着光纤直径的增加,载氢的难度越来越大。为了使光纤达到制造光纤光栅的刻写条件,需要在光纤内渗透足够浓度的氢分子。根据分子渗透原理,高温下氢分子渗透速度快,但浓度低,相应地,低温下氢分子渗透速度慢,但浓度高。当前,仅仅通过高温高压难以达到光纤所需氢分子的渗透浓度,达到高功率光纤光栅刻写条件。由此可见,传统的载氢工艺难以满足不同规格光纤所需氢分子的渗透浓度需求,而达到指定的氢气渗透浓度,则需要花费十几倍的时间,大大影响到载氢效率。

发明内容

本发明实施例提供一种光纤载氢方法及系统,用以解决现有的载氢工艺对光纤的载氢效率低下,难以满足不同规格光纤所需氢分子的渗透浓度需求的问题。

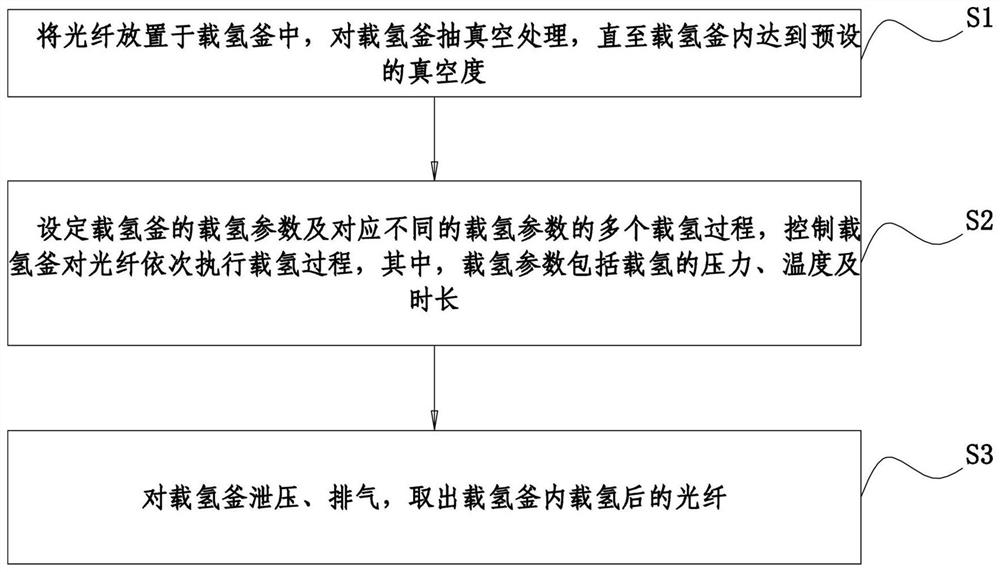

本发明实施例提供一种光纤载氢方法,包括:S1,将光纤放置于载氢釜中,对所述载氢釜抽真空处理,直至所述载氢釜内达到预设的真空度;S2,设定所述载氢釜的载氢参数及对应不同的所述载氢参数的多个载氢过程,控制所述载氢釜对所述光纤依次执行所述载氢过程,其中,所述载氢参数包括载氢的压力、温度及时长;S3,对所述载氢釜泄压、排气,取出所述载氢釜内载氢后的光纤。

根据本发明一个实施例的光纤载氢方法,S2进一步包括:设定的多个所述载氢过程相应的载氢压力与温度按照载氢进程均依次呈梯度下降分布;相应地,按照载氢进程控制所述载氢釜对所述光纤依次执行多个所述载氢过程。

根据本发明一个实施例的光纤载氢方法,S2进一步包括:S21,设定所述载氢釜的第一载氢过程与第二载氢过程,所述第一载氢过程中载氢的压力为12MPa-30 MPa、温度为50℃-90℃、时长为5h-24h,所述第二载氢过程中载氢的压力为12MPa-30 MPa、温度为20℃-40℃、时长为5h-24h;S22,控制所述载氢釜对所述光纤依次执行所述第一载氢过程与所述第二载氢过程。

根据本发明一个实施例的光纤载氢方法,所述第一载氢过程中载氢的压力为16MPa、温度为50℃、时长为10h;所述第二载氢过程中载氢的压力为12MPa、温度为20℃、时长为10h。

根据本发明一个实施例的光纤载氢方法,S2进一步包括:在对所述光纤载氢的过程中,实时采集并显示所述载氢釜当前的载氢参数。

根据本发明一个实施例的光纤载氢方法,按照S1至S3的操作,采用手动控制或自动控制的方式对所述光纤进行载氢;或者,按照S1至S3的操作,依次控制多个载氢釜进行载氢作业。

本发明实施例还提供一种如上所述的光纤载氢方法的载氢系统,包括载氢釜及连接所述载氢釜的增压加氢子系统、抽真空子系统、温控子系统、泄压子系统。

根据本发明一个实施例的载氢系统,所述增压加氢子系统包括增压装置、增压主气路及多个增压支气路,所述增压主气路的一端用于连通氢气气源,所述增压主气路上安装所述增压装置,所述增压主气路的另一端用于连通多个所述增压支气路的一端,所述增压支气路的另一端一一对应地连通所述载氢釜。

根据本发明一个实施例的载氢系统,所述抽真空子系统包括真空泵与抽真空管路,所述抽真空管路的一端连通所述真空泵,所述抽真空管路的另一端连通所述增压主气路的另一端;和/或,所述泄压子系统包括泄压管路,所述泄压管路的一端一一对应地连通所述增压支气路。

根据本发明一个实施例的载氢系统,所述温控子系统包括液浴装置、加热装置及测温元件,所述液浴装置与所述载氢釜的外侧壁之间形成液浴腔,所述加热装置及所述测温元件均设置于所述液浴腔内,所述测温元件通讯连接所述加热装置。

根据本发明一个实施例的载氢系统,还包括:控制系统,所述控制系统分别通讯连接所述增压加氢子系统、所述抽真空子系统、所述温控子系统及所述泄压子系统。

本发明实施例提供的一种光纤载氢方法及系统,在对光纤进行载氢时,通过设置具有不同载氢参数的多个载氢过程,以对光纤依次执行载氢作业,既可在相同的载氢压力下,对各个载氢过程的载氢温度进行梯度控制,也可在相同的载氢温度下,对各个载氢过程的载氢压力进行梯度控制,还可同时对各个载氢过程的载氢压力与载氢温度进行梯度控制,从而可实现对光纤载氢过程的多样化,并可实现由高压、高温载氢过程至高压、低温载氢过程的连续切换,进而大幅度提升对光纤的载氢效率,有效克服了现有的只能实现单一压力、单一温度的载氢工艺不能满足不同规格光纤所需氢分子的渗透浓度需求的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例提供的一种光纤载氢方法的流程图;

图2是本发明实施例提供的一种基于光纤载氢方法的载氢系统的结构示意图。

图中,1、载氢釜;2、增压加氢子系统;20、增压主气路;21、增压支气路;22、氢气气源;23、增压装置;24、第一压力传感器;25、第一压力表;26、第一控制阀;27、第二压力传感器;28、第二压力表;29、第二控制阀;3、抽真空子系统;30、抽真空管路;31、真空泵;32、第三压力传感器;33、第三压力表;34、第三控制阀;4、温控子系统;40、液浴装置;41、加热装置;42、测温元件;43、温控仪;5、泄压子系统;50、泄压管路;51、第四控制阀;6、控制系统。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示,本实施例提供一种光纤载氢方法,包括:S1,将光纤放置于载氢釜中,对载氢釜抽真空处理,直至载氢釜内达到预设的真空度;S2,设定载氢釜的载氢参数及对应不同的载氢参数的多个载氢过程,控制载氢釜对光纤依次执行载氢过程,其中,载氢参数包括载氢的压力、温度及时长;S3,对载氢釜泄压、排气,取出载氢釜内载氢后的光纤。

具体的,本实施例可将光纤复绕形成光纤盘,将光纤盘放置于载氢釜内,通过对载氢釜进行抽真空处理,直至载氢釜内达到预设的真空度,可使得光纤载氢时载氢釜内氢气达到较高的浓度,并确保载氢操作的安全性;与此同时,通过设置具有不同载氢参数的多个载氢过程,以对光纤依次执行载氢作业,既可在相同的载氢压力下,改变各个载氢过程的载氢温度,也可在相同的载氢温度下,改变各个载氢过程的载氢压力,还可同时对各个载氢过程的载氢压力与载氢温度进行梯度控制,从而可实现对光纤载氢过程的多样化,并可大幅度提升对光纤的载氢效率,有效克服了现有的只能实现单一压力、单一温度的载氢工艺不能满足不同规格光纤所需氢分子的渗透浓度需求的问题。

在此应指出的是,根据分子渗透原理,高温下氢分子渗透速度快,但浓度低,相应地,低温下氢分子渗透速度慢,但浓度高,从而本实施例在设置各个载氢过程相应的载氢参数时,设定的多个载氢过程相应的载氢压力与温度按照载氢进程均依次呈梯度下降分布;相应地,按照载氢进程控制所述载氢釜对所述光纤依次执行多个所述载氢过程。在此,通过采用高温、高压与低温、高压相配合的方式,以大幅度提高光纤中氢分子的渗透浓度,使得光纤达到高功率光纤光栅的刻写条件。

与此同时,本实施例既可按照S1至S3的操作,采用手动控制或自动控制的方式对光纤进行载氢,也可按照S1至S3的操作,依次控制多个载氢釜进行载氢作业。

优选地,本实施例所示的S2具体包括:S21,设定载氢釜的第一载氢过程与第二载氢过程,即本实施例所示的载氢过程包括第一载氢过程与第二载氢过程,第一载氢过程中载氢的压力为12MPa-30 MPa、温度为50℃-90℃、时长为5h-24h,第二载氢过程中载氢的压力为12MPa-30 MPa、温度为20℃-40℃、时长为5h-24h;S22,控制载氢釜对光纤依次执行第一载氢过程与第二载氢过程。

优选地,在第一个具体实施例中,可设置第一载氢过程中载氢的压力为30MPa、温度为90℃、时长为5h,第二载氢过程中载氢的压力为30MPa、温度为40℃、时长为5h。

优选地,在第二个具体实施例中,可设置第一载氢过程中载氢的压力为12MPa、温度为90℃、时长为24h,第二载氢过程中载氢的压力为12MPa、温度为20℃、时长为24h。

优选地,在第三具体实施例中,还可设置第一载氢过程中载氢的压力为16MPa、温度为50℃、时长为10h;所述第二载氢过程中载氢的压力为12MPa、温度为20℃、时长为10h。

其中,在上述第三个具体实施例中,由于从第一载氢过程至第二载氢过程切换时,在对载氢的压力进行梯度下降控制的同时,还对载氢温度进行梯度下降控制,不仅在控制上便于实现,还便于在载氢结束后快速进行泄压与排气处理,可大幅度提升载氢效率,确保载氢的安全性,同时使得载氢后的光纤达到所需氢分子的渗透浓度。

优选地,为了便于对载氢过程进行实时监测和后续的数据分析,本实施例所示的S2还可在光纤载氢的过程中,实时采集并显示载氢釜当前的载氢参数,其中,可具体以曲线或表格的形式显示载氢的压力、温度及时间。

如图2所示,本实施例还提供一种如上所述的光纤载氢方法的载氢系统,包括载氢釜1及连接载氢釜1的增压加氢子系统2、抽真空子系统3、温控子系统4、泄压子系统5,其中,本实施例所示的载氢釜1包括釜盖与釜体,在将釜盖盖装于釜体上并锁紧后,可形成密闭的用于对光纤载氢的腔体。

具体的,本实施例中增压加氢子系统2包括增压装置23、增压主气路20及多个增压支气路21,增压主气路20的一端用于连通氢气气源22,增压主气路20上安装增压装置23,增压主气路20的另一端用于连通多个增压支气路21的一端,增压支气路21的另一端一一对应地连通载氢釜1。

其中,本实施例所示的增压装置23可以为本领域所公知的增压泵。本实施例所示的氢气气源22可以为本领域所公知的氢气瓶。为了便于对氢气进行压力监测与控制,本实施例所示的增压主气路20上装有第一压力传感器24、第一压力表25及第一控制阀26,第一压力表25设置有两个,其中一个第一压力表25用于监测氢气气源22输出的氢气的气压,另一个第一压力表25用于监测经过增压装置23增压后的氢气的气压。与此同时,为了便于对每个增压支气路21上流通的氢气进行压力监测与控制,本实施例所示的增压支气路21上装有第二压力传感器27、第二压力表28及第二控制阀29。

在此应指出的是,为了便于控制对氢气增压的安全性,本实施例所示的增压主气路20上还装有安全阀,安全阀位于增压装置23的输出侧。同时,上述实施例所示的第一控制阀26与第二控制阀29均可采用本领域所公知的气动阀。

如图2所示,为了便于实现一次性对多个载氢釜1的抽真空操作控制,本实施例所示的抽真空子系统3包括真空泵31与抽真空管路30,抽真空管路30的一端连通真空泵31,抽真空管路30的另一端连通增压主气路20的另一端;与此同时,为了便于实现对每个载氢釜1的泄压操作控制,本实施例所示的泄压子系统5包括泄压管路50,泄压管路50的一端一一对应地连通增压支气路21。

具体的,为了便于实现对抽真空时的压力监测与控制,本实施例所示的抽真空管路30上装有第三压力传感器32、第三压力表33及第三控制阀34;与此同时,为了实现对泄压时的压力监测与控制,本实施例所示的泄压管路50上装有第四控制阀51,泄压管路50的一端安装于增压支气路21的中部,且第二压力传感器27与第二压力表28布置于泄压管路50与载氢釜1之间的增压支气路21上,其中,本实施例所示的第三控制阀34可采用本领域所公知的气动阀,第四控制阀51可采用本领域所公知的泄压阀。

如图2所示,为了便于实现对载氢釜1内载氢温度的控制,本实施例所示的温控子系统4包括液浴装置40、加热装置41及测温元件42,液浴装置40与载氢釜1的外侧壁之间形成液浴腔,加热装置41及测温元件42均设置于液浴腔内,测温元件42通讯连接加热装置41。

具体的,本实施例所示的液浴装置40可以以水浴或油浴的方式对载氢釜1进行温度控制,其中,本实施例液浴装置40优选以纯净水作为换热介质,从而液浴装置40可相应地设置为水浴槽,载氢釜1可放置于水浴槽内,进而在载氢釜1的外侧壁与水浴槽的槽壁之间形成液浴腔。本实施例所示的加热装置41具体为电加热棒,电加热棒可设置多个,并分布于液浴腔中。本实施例所示的测温元件42可以为本领域所公知的温度传感器,温度传感器的检测端伸入至液浴腔中,可将温度传感器通讯连接温控仪43,由温控仪43控制加热装置41的加热时间与加热功率,其中,温控仪43可设定对液浴腔内纯净水的加热温度为20℃-100℃。

基于上述实施例的改进,本实施例还设置有控制系统6,控制系统6分别通讯连接增压加氢子系统2、抽真空子系统3、温控子系统4及泄压子系统5。

具体的,本实施例所示的控制系统6包括控制模块及通讯连接控制模块的控制界面,控制模块可以为本领域所公知的PLC控制器或触摸屏控制器,控制界面可以为本领域所公知的设有显示器及操作按钮的操作面板,也可以为本领域所公知的触摸屏操作界面。在此可将上述实施例所示的第一压力传感器24、第二压力传感器27、第三压力传感器32及温控仪43通讯连接控制系统6的控制模块,并由控制模块对真空泵31、增压装置23、第一控制阀26、第二控制阀29、第三控制阀34及第四控制阀51的工作动态进行实时控制。

由此,在自动控制模式下,对光纤的载氢操作如下:

首先,启动抽真空子系统3,控制真空泵31及抽真空管路30上的第三控制阀34开启,并控制与载氢釜1相应的增压支气路21上的第二控制阀29开启,对容置有光纤盘的载氢釜1抽真空,在载氢釜1的腔体内达到指定的真空度后,自动控制相关阀门关闭、真空泵31关闭,完成抽真空过程。

然后,通过控制系统6的控制界面设定多个载氢过程,并输入各个载氢过程相应的载氢压力、温度及时长,控制增压加氢子系统2的增压装置23启动,并打开相应的第一控制阀26、第二控制阀29,以向相应的载氢釜1内通入氢气。在载氢釜1内的氢气压力达到预设压力时,系统自动控制增压加氢子系统2上相应的控制阀关闭,以根据预设的时长对载氢釜1进行保压。

与此同时,启动温控子系统4,向水浴槽内注入纯净水,直至纯净水达到预设的水位,并在温度传感器的监控下,由电加热棒对纯净水进行加热,直至将纯净水的水温加热至预设温度。

在此过程中,如有其它载氢釜1需要载氢,则可通过控制界面选择下一个载氢釜,重复上述过程。

在各个载氢釜1完成相应的载氢过程后,系统自动控制启动泄压子系统5,打开第四控制阀51,以实现对相应载氢釜1的卸压排气;其中,第四控制阀51也可为手动控制阀,在自动模式下完成对各个载氢釜1的载氢过程后,可通过手动操作第四控制阀51,完成对相应载氢釜1的卸压排气。

最后,将完成载氢的光纤从载氢釜1内取出。

在此应指出的是,本实施例还可在控制系统6的控制界面上设置手动/自动切换旋钮,在通过手动/自动切换旋钮将对光纤的载氢操作由自动模式切换至手动模式时,可按照上述自动模式下的操作步骤,通过设置于控制界面上的多个电控按钮分别控制增压加氢子系统2、抽真空子系统3、温控子系统4及泄压子系统5执行相应的动作,以完成对光纤的载氢作业。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种自增压型的光纤载氢系统及其光纤载氢方法

- 一种自动化光纤载氢装置与载氢方法