改性聚氨酯密封胶的制备方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及聚氨酯密封胶技术领域,特别是关于一种改性聚氨酯密封胶的制备方法。

背景技术

聚氨酯密封胶(polyurethane sealant)系以聚氨酯橡胶及聚氨酯预聚体为主要成分的密封胶,其广泛用于建筑物、广场、公路作为嵌缝密封材料,以及汽车制造、玻璃安装、电子灌装、潜艇和火箭等的密封。聚氨酯密封胶有如下特点:优良的耐磨性;低温柔软性;性能可调节范围较广;机械强度大;粘接性好;弹性好,具有优良复原性,可适合于动态接缝;耐候性好,使用寿命可达15~20年;耐油性能优良;耐生物老化;价格适中。然而聚氨酯密封胶也有一些缺点,如:不能长期耐热;浅色配方容易受紫外光老化;单组分胶贮存稳定性受包装及外界影响较大,通常固化较慢;高温热环境下可能产生气泡和裂纹;许多场合需要底涂。同时聚氨酯密封胶耐水性也较差,特别是耐碱水性欠佳。

聚氨酯预聚物可以被改性以通过用有机硅烷封端预聚物的异氰酸酯基团来改善或增加其基本性质。其特征单位结构氨基甲酸酯(-NH-CO-)中交替含有硬段和软段,赋予了聚氨酯材料有着多相的结构,因此聚氨酯材料一般具有良好的柔韧性和耐磨性,强度高。聚氨酯的预聚物在胶黏剂、涂料和密封剂等领域有着广泛的应用。但是,端异氰酸酯聚氨酯固化时会与空气中的水分发生反应而产生气泡,甚至产生裂痕,进而影响聚氨酯本体的力学性能。

公布号CN105482758A的中国发明专利公开了一种制备硅烷改性聚氨酯密封胶的方法,所述制备方法制得的密封胶在分子结构和性能方面兼具聚氨酯和硅酮的特点,其固化反应与硅酮密封胶类似,即硅烷的烷氧基与湿气进行水解和缩聚反应,形成了稳定的硅氧烷Si-O-Si三维网络结构。该密封胶克服了单组分聚氨酯密封胶固化时易起泡等缺点,并且其与无孔材料表面粘接牢固,而且其强度接近聚氨酯密封胶,密封胶固化速率快,其只含有一个活泼氢参与反应,能够解决伯氨基硅氧烷反应速率过快而引起凝胶的问题。但是,该技术反应速率慢,再加上苯环的空间位阻效应可能导致封端不完全,而影响最终的性能。

另有公布号CN104031594A的中国发明专利公开了一种环保型硅烷改性聚醚工业密封胶,该密封胶中含有基料、填料、增塑剂、催化剂,其中所述的增塑剂是柠檬酸类增塑剂,其中所述的催化剂为胺类复合物。该密封胶不含重金属催化剂,耐高温、无毒环保,弹性及粘接性能好;但所得密封胶由于加入大量的无机填料,导致密封胶的粘度较大,虽然加入填料补强密封胶的力学性能,但单一的聚醚原料使得其拉伸强度仍较小。

以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

发明内容

(一)要解决的技术问题

本发明要解决的技术问题至少包括:克服传统聚氨酯密封胶的不良耐腐蚀性,提供一种具有优异耐腐蚀性特别是耐碱性的改性聚氨酯密封胶。

(二)技术方案

为解决上述技术问题或未实现上述技术目的,本发明提供如下技术方案。

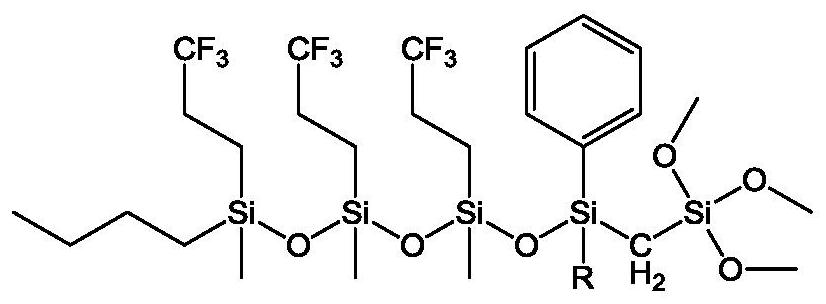

方案一,一种含氟硅烷偶联剂在提升聚氨酯密封胶耐腐蚀作用中的用途,所述含氟硅烷偶联剂如式(1)所示;

式(1)中,R=-H或-CH

特别地,所述用途包括以所述含氟硅烷偶联剂对聚醚多元醇与多异氰酸酯反应至NCO%含量达到3~5%时进行封端至NCO%含量为0。

特别地,所述聚醚多元醇为聚丙三醇、聚丁二烯二醇、聚丙二醇、聚乙二醇或聚四氢呋喃醚二醇的至少一种。

更加特别地,所述聚醚多元醇为聚丙三醇和聚丁二烯二醇的混合物,平均分子质量为4000~6000,聚丙三醇和聚丁二烯二醇的质量比为2.0~2.5:1。

特别地,所述多异氰酸酯为甲苯基二异氰酸酯、二苯基甲烷二异氰酸酯、六次甲基二异氰酸酯、异佛尔酮二异氰酸酯、亚苯基二异氰酸酯或二苯基-二苯基甲烷二异氰酸酯。

应当看到,直接以聚醚多元醇与多异氰酸酯进行聚合反应生成聚氨酯预聚体并应用于密封胶后,其无法与基材表面活性基团如羟基发生反应,从而其力学强度和密封性能不足,而以传统硅烷偶联剂如含巯基硅烷偶联剂(例如,3-巯丙基三乙氧基硅烷)、含氨基或亚氨基硅烷偶联剂(例如氨乙基氨丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、N,N-双[3-(三甲氧基硅烷基)丙基]胺)对聚醚多元醇与多异氰酸酯的反应产物完成封端,遇到湿气后,硅氧基团水解生成硅醇基,进而与基材表面形成氢键或与活性基团如羟基发生缩合形成-SiO-M共价键(M为无机表面),可显著提升密封胶的密封性能和力学强度。发明人通过实验研究后发现,以本申请所述如式(1)所示的含氟硅烷偶联剂对聚醚多元醇与多异氰酸酯的反应产物进行封端后,不仅利于提升密封胶的密封性能和力学强度,而且还可以显著提升聚氨酯密封胶的耐腐蚀作用特别是耐碱性,使得其在特殊工况环境下(如盐碱地)具有优异的密封性能。

特别地,所述含氟硅烷偶联剂具体经由下述方法制备得到:

1)氮气下,足量四氢呋喃加入三氟丙基甲基环三硅氧烷中,冰水浴后注入含有与三氟丙基甲基环三硅氧烷相同摩尔量的正丁基锂的正己烷溶液,反应1.5~2h后注入与三氟丙基甲基环三硅氧烷相同摩尔量的甲基苯基氯硅烷或苯基氯硅烷封端至少12h;

2)反应结束后以正己烷洗涤,分离得有机相,去离子水洗涤至少3次后干燥,除去溶剂和未反应的单体,得到含氢硅烷;

3)氮气下,足量甲苯中加入步骤2)含氢硅烷3~4倍摩尔量的乙烯基三甲氧基硅烷,然后再加入步骤2)含氢硅烷0.07~0.08‰摩尔量的Karstedt催化剂,缓慢升温至82℃,将步骤2)所述含氢硅烷极缓慢地滴加入混合溶液中,滴加完毕后反应至少24h,除去溶剂和未反应的单体,即得含氟硅烷偶联剂。

更特别地,

步骤2)中,干燥可以无水硫酸钠干燥至少4h;

步骤2)中,减压蒸馏除去溶剂和未反应的单体;

步骤3)中,缓慢升温的速率是3~5℃/min;

步骤3)中,极缓慢地滴加含氢硅烷的滴加速率控制在5~8h滴加完成;

步骤3中,减压蒸馏除去溶剂和未反应的单体。

以三氟丙基甲基环三硅氧烷、甲基苯基氯硅烷或苯基氯硅烷、乙烯基三甲氧基硅烷为主要原料,通过阴离子开环聚合和硅氢加成反应合成了含氟硅烷偶联剂(式1),合成工艺可控,产物产率较高(85%以上),以其改性聚氨酯密封胶时,相对于长氟碳链化合物,本申请所述短氟碳链含氟硅烷偶联剂易于自然降解并不会生物累积,不会对生物造成不良影响。以其改性的聚氨酯密封胶不仅可获得优异的密封性能和力学强度,而且其耐腐蚀作用特别是耐碱性能得到显著提升,此外,本申请所述含氟硅烷偶联剂较高的疏水性还可赋予改性聚氨酯密封胶一定的自清洁作用、防雾防污性能,进一步提升其耐腐蚀作用及作业周期,延长其服役寿命。

方案二,一种改性聚氨酯密封胶的制备方法,包括:

S1:干燥氮气下,聚醚多元醇升温至100~110℃,真空干燥脱水至少2h,降温至30~35℃,依次加入多异氰酸酯、第一催化剂和第一增塑剂,升温至50~55℃,每隔10~15min抽样检查NCO%,至NCO%达到3~5%时迅速降温至30~35℃;

S2:加入方案一所述含氟硅烷偶联剂封端,抽样检查NCO%含量至0后密封保存得聚氨酯预聚体;

S3:步骤S2所得聚氨酯预聚体、第二增塑剂、填料、除水剂和抗氧剂于真空条件下搅拌45~60min充分混合物料,然后加入第二催化剂得单组份改性聚氨酯密封胶。

特别地,

步骤S1中,聚醚多元醇是聚丙三醇、聚丁二烯二醇、聚丙二醇、聚乙二醇或聚四氢呋喃醚二醇的至少一种;

步骤S1中,聚醚多元醇优选聚丙三醇和聚丁二烯二醇的混合物,平均分子质量为3000~6000,聚丙三醇和聚丁二烯二醇的质量比为2.0~2.5:1;

步骤S1中,多异氰酸酯是甲苯基二异氰酸酯、二苯基甲烷二异氰酸酯、六次甲基二异氰酸酯、异佛尔酮二异氰酸酯或亚苯基二异氰酸酯;

步骤S1中,第一催化剂是二吗啉二乙基醚和/或1,8-二氮杂二环十一碳-7-烯;

步骤S1中,第一增塑剂是邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、邻苯二甲酸二癸酯、邻苯二甲酸二壬酯、邻苯二甲酸丁苄酯、己二酸二辛酯、二甘醇二苯甲酸酯或环氧化大豆油的至少一种;

步骤S1中,干燥聚醚多元醇、多异氰酸酯、第一催化剂与第一增塑剂的重量比是100:10~20:0.1~0.15:20~30;

步骤S2中,含氟硅烷偶联剂封端的添加量是干燥聚醚多元醇重量的5~20%;

步骤S3中,第二增塑剂是邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、邻苯二甲酸二癸酯、邻苯二甲酸二壬酯、己二酸二辛酯、三芳基磷酸酯、二甘醇二苯甲酸酯、烷基磺酸苯酯或邻苯二甲酸丁苄酯的至少一种;

步骤S3中,补强填料是纳米碳酸钙、炭黑、钛白粉、气相二氧化硅、高岭土、滑石粉、硅微粉或聚氯乙烯中的至少一种;

步骤S3中,除水剂是乙烯基三甲氧基硅烷、甲基三甲氧基硅烷、乙烯基甲基二甲氧基硅烷、乙烯基三乙氧基硅烷中的任一种或任两种;

步骤S3中,抗氧剂时候抗氧剂1010、抗氧剂1035、抗氧剂1076和抗氧剂1135中的任一种或任两种;

步骤S3中,第二催化剂是N,N-二甲基环己胺、双(2-二甲氨基乙基)醚、N-乙基吗啉、双吗啉二乙基醚或N,N’-二甲基吡啶的至少一种;

步骤S3中,步骤S2所得聚氨酯预聚体、第二增塑剂、填料、除水剂、抗氧剂与第二催化剂的重量比是100:30~50:80~120:3~5:0.5~1.0:0.5~1.0;

步骤S3中,搅拌速率是15~60r/min。

本申请所述单组份改性聚氨酯密封胶的制备方法简单易控,首先预聚合聚醚多元醇与多异氰酸酯,低温下合成预聚体便于控制其NCO%含量,并便于控制预聚体的分子量于较窄的范围内,检查其NCO%达到3~5%时加入本申请所述含氟硅烷偶联剂封端制得聚氨酯预聚体,再加入增塑剂、填料、除水剂、抗氧剂和催化剂即制得改性聚氨酯密封胶,含氟硅烷偶联剂封端的聚氨酯预聚体发生交联,含氟硅烷偶联剂的硅氧基团水解生成硅醇基,进而与基材表面形成氢键或与活性基团如羟基发生缩合形成共价键,显著提升密封胶的密封性能和力学强度,含氟硅烷偶联剂中高含量的氟元素不但有助于提升密封胶性能,而且还可赋予聚氨酯密封胶优异的耐腐蚀作用,特别是其耐碱性得到的极大的增强,解决了传统聚氨酯密封胶耐水性较差特别是耐碱水性欠佳的问题;进一步的实验研究发现,相比于传统硅烷偶联剂,应用本申请所述含氟硅烷偶联剂还可赋予改性聚氨酯密封胶一定的自清洁作用、防雾防污性能,进一步提升其耐腐蚀作用及作业周期,延长其服役寿命。

方案三,提供经由前述方案二所述方法制备得到的改性聚氨酯密封胶。

在符合本领域常识的基础上,上述各优选条件,可以相互组合,得到具体实施方式。

本发明涉及到的原料或试剂均为普通市售产品,涉及到的操作如无特殊说明均为本领域常规操作。

(三)有益效果

本发明的上述技术方案具有如下优点:

1)通过阴离子开环聚合和硅氢加成反应合成了含氟硅烷偶联剂,工艺可控,产物产率高,以其改性聚氨酯密封胶时,相对于长氟碳链化合物,本申请所述短氟碳链含氟硅烷偶联剂易于自然降解并不会生物累积,不会对生物造成不良影响;

2)含氟硅烷偶联剂的硅氧基团水解生成硅醇基,进而与基材表面形成氢键或与活性基团如羟基发生缩合形成共价键,显著提升密封胶的密封性能和力学强度;

3)含氟硅烷偶联剂中高含量的氟元素不但有助于提升密封胶性能,而且还可赋予聚氨酯密封胶优异的耐腐蚀作用,特别是其耐碱性得到的极大的增强,解决了传统聚氨酯密封胶耐水性较差特别是耐碱水性欠佳的问题;

4)相比于传统硅烷偶联剂,应用本申请所述含氟硅烷偶联剂还可赋予改性聚氨酯密封胶一定的自清洁作用、防雾防污性能,进一步提升其耐腐蚀作用及作业周期,延长其服役寿命。

本发明为实现上述目的而采用了上述技术方案,弥补了现有技术的不足,设计合理,操作方便。

附图说明

为让本发明的上述和/或其他目的、特征、优点与实例能更明显易懂,所附附图的说明如下:

图1为本发明所述含氟硅烷偶联剂的结构示意图;

图2为本发明所述含氟硅烷偶联剂的合成路线图;

图3为本发明实施例1所述含氟硅烷偶联剂的氢谱图;

图4为本发明实施例4所述含氟硅烷偶联剂的氢谱图。

具体实施方式

本领域技术人员可以借鉴本文内容,适当替换和/或改动工艺参数实现,然而特别需要指出的是,所有类似的替换和/或改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明所述产品和制备方法已经通过较佳实例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的产品和制备方法进行改动或适当变更与组合,来实现和应用本发明技术。

除非另有定义,本文所使用的技术和科学术语,具有本发明所属领域的普通技术人员通常所理解的相同的含义。本发明使用本文中所描述的方法和材料;但本领域中已知的其他合适的方法和材料也可以被使用。本文中所描述的材料、方法和实例仅是说明性的,并不是用来作为限制。所有出版物、专利申请案、专利案、临时申请案、数据库条目及本文中提及的其它参考文献等,其整体被并入本文中作为参考。若有冲突,以本说明书包括定义为准。

除非另外说明,所有的百分数、份数、比例等都以重量计;另有说明包括但不限于“wt%”意指重量百分比、“mol%”意指摩尔百分比、“vol%”意指体积百分比。

当以范围、优选范围或一系列上限优选值和下限优选值给出数量、浓度或者其它数值或参数时,应理解其具体公开了由任何较大的范围限值或优选值和任何较小的范围限值或优选值的任何一对数值所形成的所有范围,而无论范围是否分别被公开。例如,当描述“1至5(1~5)”的范围时,所描述的范围应理解为包括“1至4(1~4)”、“1至3(1~3)”、“1至2(1~2)”、“1至2(1~2)和4至5(4~5)”、“1至3(1~3)和5”等的范围。除非另外说明,在本文描述数值范围之处,所述范围意图包括范围端值以及该范围内的所有整数和分数。

当术语“约”用于描述数值或范围的端点值时,所公开的内容应理解为包括所指的具体值或端值。

此外,除非明确表示相反含义,“或者(或)”是指包容性的“或者(或)”,而非排它性的“或者(或)”。例如,以下任一条件都适用条件A“或”B:A是真(或存在)并且B是假(或不存在),A是假(或不存在)并且B是真(或存在),以及A和B均为真(或存在)。

此外,在本发明的要素或组分之前的不定冠词“一”和“一种”意图表示所述要素或组分的出现(即发生)次数没有限制性。因此“一”或“一种”应理解为包括一种或至少一种,除非明确表示数量为单数,否则单数形式的所述要素或组分也包括复数的情况。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。由语句“包括一个......限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素”。

除非具体说明,本文所描述的材料、方法和实例仅是示例性的,而非限制性的。尽管与本文所述的那些方法和材料类似或等同的方法和材料可用于本发明的实施或测试,但本文仍描述了合适的方法和材料。

以下详细描述本发明。

实施例1:一种含氟硅烷偶联剂:

氮气下,60mL四氢呋喃加入至0.1mol三氟丙基甲基环三硅氧烷(46.8g)中,冰水浴后以注射器注入含有0.1mol正丁基锂(5.0g)的正己烷溶液,反应2h后以注射器注入0.1mol甲基苯基氯硅烷(15.6g)封端12h;反应结束后以正己烷洗涤产物,分离得有机相,去离子水洗涤3次后以无水硫酸钠干燥5h,减压蒸馏除去溶剂和未反应的单体,得到含氢硅烷60.91g,收率约94.29%;氮气下将0.31mol乙烯基三甲氧基硅烷(45.9g)加入100g甲苯中,然后再加入0.0071mmolKarstedt催化剂,4℃/min升温至82℃,将含氢硅烷极缓慢地滴加入混合溶液中,6h滴加完成,滴加完毕后反应24h,减压蒸馏除去溶剂和未反应的单体,得含氟硅烷偶联剂67.15g,收率约86.09%,其结构式如式(1a)所示,含氟硅烷偶联剂的氢谱如图3所示。

实施例2:另一种含氟硅烷偶联剂:

本实施例依据实施例1所述之方法提供另一种含氟硅烷偶联剂,其与实施例1的不同之处仅仅在于含氢硅烷在1h内滴加完成,得终产物含氟硅烷偶联剂50.72g,收率约65.03%。

实施例3:另一种含氟硅烷偶联剂:

本实施例依据实施例1所述之方法提供另一种含氟硅烷偶联剂,其与实施例1的不同之处仅仅在于含氢硅烷在3h内滴加完成,得终产物含氟硅烷偶联剂61.22g,收率约78.49%。

实施例4:另一种含氟硅烷偶联剂:

氮气下,100mL四氢呋喃加入至0.1mol三氟丙基甲基环三硅氧烷(46.8g)中,冰水浴后以注射器注入含有0.1mol正丁基锂(5.0g)的正己烷溶液,反应1.5h后以注射器注入0.1mol苯基氯硅烷(14.2g)封端16h;反应结束后以正己烷洗涤产物,分离得有机相,去离子水洗涤3次后以无水硫酸钠干燥6h,减压蒸馏除去溶剂和未反应的单体,得到含氢硅烷60.48g,收率约95.70%;氮气下将0.35mol乙烯基三甲氧基硅烷(51.8g)加入100g甲苯中,然后再加入0.0076mmolKarstedt催化剂,3℃/min升温至82℃,将含氢硅烷极缓慢地滴加入混合溶液中,8h滴加完成,滴加完毕后反应24h,减压蒸馏除去溶剂和未反应的单体,即得含氟硅烷偶联剂66.96g,收率87.42%,其结构式如式(1b)所示,含氟硅烷偶联剂的氢谱如图4所示。

实施例5:另一种含氟硅烷偶联剂:

本实施例依据实施例4所述之方法提供另一种含氟硅烷偶联剂,其与实施例4的不同之处仅仅在于含氢硅烷在2h内滴加完成,得终产物含氟硅烷偶联剂51.05g,收率约66.64%。

实施例6:另一种含氟硅烷偶联剂:

本实施例依据实施例4所述之方法提供另一种含氟硅烷偶联剂,其与实施例4的不同之处仅仅在于含氢硅烷在4h内滴加完成,得终产物含氟硅烷偶联剂62.34g,收率约81.38%。

通过上述实施例1~6可以看出,本申请优选实施例1和实施例4所述制备含氟硅烷偶联剂的工艺可以获得较好的收益,产物收率较高,而当更改工艺中含氢硅烷的滴加速度特别是加速滴加时,产物收率发生了显著的降低,表明迅速的滴加不利于硅氢加成反应的进行。

实施例7:一种改性聚氨酯密封胶:

A制备聚氨酯预聚体:

原料组分:

干燥氮气下,聚醚多元醇升温至110℃,真空干燥脱水2h,降温至35℃,依次加入多异氰酸酯、第一催化剂和第一增塑剂,升温至55℃,每隔15min抽样检查NCO%,至NCO%达到5%时迅速降温至30℃;加入实施例1所得含氟硅烷偶联剂封端,抽样检查NCO%含量至0后密封保存得聚氨酯预聚体;

B制备改性聚氨酯密封胶:

原料组分:

步骤A所得聚氨酯预聚体、第二增塑剂、填料、除水剂和抗氧剂于真空条件下以30r/min速度搅拌60min充分混合,然后加入第二催化剂得单组份改性聚氨酯密封胶。

实施例8:另一种改性聚氨酯密封胶:

A制备聚氨酯预聚体:

原料组分:

干燥氮气下,聚醚多元醇升温至105℃,真空干燥脱水2h,降温至32℃,依次加入多异氰酸酯、第一催化剂和第一增塑剂,升温至55℃,每隔12min抽样检查NCO%,至NCO%达到4%时迅速降温至32℃;加入实施例4所得含氟硅烷偶联剂封端,抽样检查NCO%含量至0后密封保存得聚氨酯预聚体;

B制备改性聚氨酯密封胶:

原料组分:

步骤A所得聚氨酯预聚体、第二增塑剂、填料、除水剂和抗氧剂于真空条件下以45r/min速度搅拌45min充分混合,然后加入第二催化剂得单组份改性聚氨酯密封胶。

实施例9:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例7基本相同,不同之处仅在于本实施例中,以10g3-巯丙基三乙氧基硅烷代替其组分中的实施例1所得含氟硅烷偶联剂。

实施例10:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例7基本相同,不同之处仅在于本实施例中,以10g氨乙基氨丙基三甲氧基硅烷代替其组分中的实施例1所得含氟硅烷偶联剂。

实施例11:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例8基本相同,不同之处仅在于本实施例中,以14g氨丙基三甲氧基硅烷代替其组分中的实施例4所得含氟硅烷偶联剂。

实施例12:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例8基本相同,不同之处仅在于本实施例中,以14g N,N-双[3-(三甲氧基硅烷基)丙基]胺代替其组分中的实施例4所得含氟硅烷偶联剂。

实施例13:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例8基本相同,不同之处仅在于本实施例中,硅烷偶联剂由7g N,N-双[3-(三甲氧基硅烷基)丙基]胺和7g实施例4所得含氟硅烷偶联剂组成。

实施例14:另一种改性聚氨酯密封胶:

本实施例提供另一种改性聚氨酯密封胶,其组分、配方、制备方法均与实施例8基本相同,不同之处仅在于本实施例中,硅烷偶联剂由实施例1所得含氟硅烷偶联剂和7g实施例4所得含氟硅烷偶联剂组成。

实验例1:理化性能检测:

分别对实施例7~14中的各改性聚氨酯密封胶进行检测,数据如表1所示。

表1、改性聚氨酯密封胶理化性能

由表1可知,本申请优选实施方案实施例7、实施例8和实施例14中的各改性聚氨酯密封胶具有速干、固化快、不起泡、硬度适中、强度高、无下垂、贮存稳定性优良等优点,并且可以看出相对于普通含巯基硅烷偶联剂、含氨基或亚氨基硅烷偶联剂等,以本申请所述含氟硅烷偶联剂对聚醚多元醇与多异氰酸酯的反应产物完成封端可以明显地显著提升密封胶的密封性能和力学强度。

实验例2:耐腐蚀性检测:

依据相关标准对本申请实施例7~14中各单组份改性聚氨酯密封胶进行耐腐蚀性检测,作为对比,提供以下配比的双组份聚氨酯密封胶作为对比例1:常温氮气保护下,蓖麻油160重量份、一缩二乙二醇8重量份、KH550 3重量份、重质碳酸钙270重量份,30r/min搅拌1h得组分A;异氰酸酯PAPI 120重量份为组分B。检测结果如表2所示。

表2、耐腐蚀性检测结果

由表2内容可以很清晰的看出,本申请优选实施例7、实施例8和实施例14中的聚氨酯密封胶因应用了本申请所述含氟硅烷偶联剂进行改性而具有优异的耐酸碱腐蚀作用,尤其是其耐碱性相对于普通的硅烷偶联剂得到了显著的提升,使得其在特殊工况环境下(如盐碱地)具有优异的密封性能。

实验例3:耐紫外线性能检测:

固化后,选取50μW/cm

表3、耐紫外线性能检测结果

由表3可以看出,本申请所述技术方案所得的改性聚氨酯密封胶具有优异的耐紫外线老化性能(实施例7、实施例8和实施例14),其经7000h紫外线辐照后表面无龟裂,断裂伸长率损失可控,胶带黏贴无黑色印记,在聚氨酯密封胶本身不应用锡催化剂的前提下,相较于应用传统巯基、氨基硅烷偶联剂具有优异的耐紫外线老化性能,且无需另涂耐紫外线涂层即可具有优异的耐紫外线辐射的效果,具有较好的应用价值。

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

鉴于本发明方案实施例众多,各实施例实验数据庞大众多,不适合于此处逐一列举说明,但是各实施例所需要验证的内容和得到的最终结论均接近。故而此处不对各个实施例的验证内容进行逐一说明,仅以实施例1~14和实验例1~3作为代表说明本发明申请优异之处。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

虽然上述具体实施方式已经显示、描述并指出应用于各种实施方案的新颖特征,但应理解,在不脱离本公开内容的精神的前提下,可对所说明的装置或方法的形式和细节进行各种省略、替换和改变。另外,上述各种特征和方法可彼此独立地使用,或可以各种方式组合。所有可能的组合和子组合均旨在落在本公开内容的范围内。上述许多实施方案包括类似的组分,并且因此,这些类似的组分在不同的实施方案中可互换。虽然已经在某些实施方案和实施例的上下文中公开了本发明,但本领域技术人员应理解,本发明可超出具体公开的实施方案延伸至其它的替代实施方案和/或应用以及其明显的修改和等同物。因此,本发明不旨在受本文优选实施方案的具体公开内容限制。

- 一种硅烷封端改性聚氨酯树脂、高强度低模量改性聚氨酯密封胶及其制备方法

- 一种耐溶剂的环氧改性聚氨酯密封胶及其制备方法