一种用于无损检测的传感系统

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及一种无损检测领域的传感系统,此种系统可用于机械装备、石油化工、航空航天等领域,属于零部件小缺陷检测领域。

背景技术

现如今,合金及复合材料因其优异的性能已经越来越广泛的应用于机械装备、石油化工、航空航天等领域。然而,由于部分工件长期受到载荷,产生疲劳和磨损损伤现象,进而导致安全事故的发生。为了降低缺陷的安全隐患、减少经济损失,需要实现精确的缺陷检测。

涡流检测技术对合金及导电复合材料的探伤十分有效,其基本原理是搭载时变电流的激励线圈会产生交变磁场,进而在导电材料表面及内部产生涡流;涡流会感生出二次磁场,并被接收线圈接收。根据试样电磁特性与物理/结构特性之间的关系,可通过线圈阻抗的变化判断被测件的缺陷情况。相比于其他无损检测手段,涡流检测具有(1)非接触检测,且不需要耦合剂,在高温状态下测量,受环境噪声影响较小(2)检测速度快、经济、简便、成本低(3)获取的信号为电信号,方便后续处理等优点。然而由于传统的涡流传感器产生的磁场在工件表面相对稀疏,存在灵敏度低的问题,不利于工件小缺陷检测。因此迫切需要一种的涡流传感系统实现工件小缺陷的精确检测。

微波技术(Detecting Defects in Outdoor Non-ceramic Insulators usingNear-field Microwave Non-destrctive Testing,IEEE Transactions on Dielectricsand Electrical Insulation,2010,17(2):402-407)及红外热成像技术(Characterizingdamage in CFRP structures using flash thermography in reflection andtransmission configurations,Composites Part B:Engineering,2014,57:35-46)用于无损检测,但是这些传感器结构和测量系统相对复杂、成本高。传统的涡流检测中通常使用空芯结构或圆柱形铁氧体做为磁芯,激发的磁场较为均匀,对小缺陷检测不够敏感。

发明内容

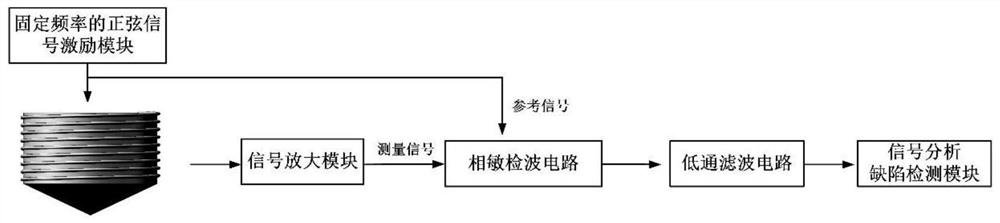

针对上述问题,本发明设计一种用于无损检测的传感系统,该系统包括的螺旋形传感器、信号激励模块、信号放大模块、相敏检波电路、低通滤波电路、数据采集模块以及信号分析。其中螺旋形传感器通过铁氧体磁芯的设计,使激发的磁场更为集中,进而提高检测的灵敏度。

本发明的目的是提供一种用于无损检测的传感系统,包括:

螺旋形传感器模块、信号激励模块、信号放大模块、滤波模块、信号分析缺陷检测模块;

所述螺旋形传感器模块与所述信号激励模块、所述信号放大模块连接;

所述信号激励模块与所述螺旋形传感器模块、所述滤波模块连接;

所述信号放大模块与所述螺旋形传感器模块、所述滤波模块连接;

所述滤波模块与所述信号激励模块、所述信号放大模块、所述信号分析缺陷检测模块连接;

所述信号分析缺陷检测模块根据所述滤波模块传输的数据信号进行分析,基于分析结果判定被检测的目标物是否具有小缺陷。

优选地,所述螺旋形传感器模块为线圈型涡流传感器,由铁氧体和缠绕在其表面的螺旋形线圈组成。

优选地,所述铁氧体具有铁氧体第一端和铁氧体第二端;

所述铁氧体第一端为圆柱体,包括,圆柱体高和圆柱体半径;

所述铁氧体第二端为圆锥体,包括,圆锥体高;

所述螺旋形线圈,包括,线圈外径、线圈内径、线圈高;

所述圆柱体高的调整范围为1-2mm;

所述圆柱体半径的调整范围为1mm;

所述圆锥体高的调整范围为0.35-0.5mm;

所述线圈内径的调整范围为1.35-1.65mm;

所述线圈外径的调整范围为1.85-2.15mm;

所述线圈高为的调整范围1mm-1.5mm。

优选地,所述螺旋形传感器模块,还包括提离距离、激励频率;

所述提离距离为1-5mm;

所述激励频率为50-100kHz。

优选地,所述信号激励模块的激励方式为恒流源激励,采用电压控制的恒流源,形成激励信号,对所述螺旋形传感器模块提供一个恒定电流;

将所述恒流源的相位,移位90°后,形成参考信号,用于为所述滤波模块参考提供所述参考信号;

所述参考信号与所述激励信号相位差90°;

优选地,所述信号放大电路模块,包括,第一仪表放大器芯片、第二仪表放大器芯片,电容,第一电阻、第二电阻、第三电阻、第四电阻、第五电阻、第六电阻;

所述第一电阻和电容组成滤波单元,用于对所述信号放大电路模块的输入信号进行高通滤波;

所述第二电阻、第三电阻、第四电阻、第五电阻组成电桥单元,用于调节所述信号放大电路模块的放大倍数,为所述第二仪表放大器芯片提供两路差分信号;

所述第六电阻为偏置调节电阻,用于调节所述第一仪表放大器芯片和所述第二仪表放大器芯片进行对称工作;

所述第一仪表放大器芯片与所述滤波单元、所述电桥单元链接;

所述第二仪表放大器芯片与所述电桥单元、所述第六电阻连接;

所述第一仪表放大器芯片、第二仪表放大器芯片为仪表放大器芯片AD620。

优选地,所述相敏检波模块,用于信号第一次滤波工作,将所述信号放大模块的输出信号和所述信号激励模块产生的参考信号分别输入到所述相敏检波模块的输入端,根据测量信号与参考信号频率相同与噪声信号不相关的原理,进行所述第一次滤波工作。

优选地,所述低通滤波模块,用于信号第二次滤波工作,将所述相敏检波模块输出的信号,输入到所述低通滤波模块,对信号进行二次处理;

所述低通滤波模块,包括,运算放大器OP07、低通滤波第一电阻、低通滤波第二电阻、低通滤波第三电阻、低通滤波第四电阻、低筒滤波第一电容、低通滤波第二电容;

通过调节所述低通滤波第三电阻和所述低通滤波第四电阻,对所述低通滤波模块进行控制。

优选地,所述螺旋形线圈传感系统还包括数据采集存储单元,所述数据采集存储单元为数据采集卡,与所述滤波模块、所述信号分析缺陷检测模块连接,用于收集所述滤波模块的输出信号,进行存储后,发送到所述信号分析缺陷检测模块进行分析。

本发明公开了以下技术效果:

本发明上述技术方案与现有技术相比,

本发明设计一种用于无损检测的传感系统,具有结构简单,检测灵敏度较高,实时测量等特点。

本发明由于采取以上技术方案,其具有以下测量优点:

本发明设计的螺旋形线圈传感器结构,使涡流探头激发的磁场更为集中,被测件表面产生的涡流密度更高,便于小缺陷检测。

本发明用于工件小缺陷检测,基于涡流检测技术,通过传感器尺寸优化及特定设计的测量电路可实现性能稳定、测量精度高、响应速度快的特点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还根据这些附图获得其他的附图。

图1是本发明螺旋形线圈传感器整体结构图

图2是本发明螺旋形线圈传感器轴向切面图

图3是本发明所述传感系统结构图

图4是基于ANSYS Maxwell仿真的传统螺旋形线圈结构及涡流场分布

图5是基于ANSYS Maxwell仿真的螺旋形线圈结构及涡流场分布

图6是螺旋形线圈传感器优化流程图

图7是信号放大电路原理图

图8是低通滤波器电路原理图

其中,1为螺旋形涡流传感器,2为铁氧体,3为线圈,4为被测工件。

具体实施方式

提供以下具体实施方式以帮助读者获得对这里所描述的方法、设备和/或系统的全面理解。然而,在理解本申请的公开内容之后,这里所描述的方法、设备和/或系统的各种改变、修改及等同物将是显而易见的。例如,这里所描述的操作的顺序仅仅是示例,其并不限于这里所阐述的顺序,而是除了必须以特定顺序发生的操作之外,可做出在理解本申请的公开内容之后将是显而易见的改变。此外,为了提高清楚性和简洁性,可省略本领域中已知的特征的描述。

如图1-8所示,本发明的目的是提供一种用于无损检测的传感系统,包括:

螺旋形传感器模块、信号激励模块、信号放大模块、滤波模块、信号分析缺陷检测模块;

所述螺旋形传感器模块与所述信号激励模块、所述信号放大模块连接;

所述信号激励模块与所述螺旋形传感器模块、所述滤波模块连接;

所述信号放大模块与所述螺旋形传感器模块、所述滤波模块连接;

所述滤波模块与所述信号激励模块、所述信号放大模块、所述信号分析缺陷检测模块连接;

所述信号分析缺陷检测模块根据所述滤波模块传输的数据信号进行分析,基于分析结果判定被检测的目标物是否具有小缺陷。

所述螺旋形传感器模块为线圈型涡流传感器,由铁氧体和缠绕在其表面的螺旋形线圈组成。

所述铁氧体具有铁氧体第一端和铁氧体第二端;

所述铁氧体第一端为圆柱体,包括,圆柱体高和圆柱体半径;

所述铁氧体第二端为圆锥体,包括,圆锥体高;

所述螺旋形线圈,包括,线圈外径、线圈内径、线圈高;

所述圆柱体高的调整范围为1-2mm;

所述圆柱体半径的调整范围为1mm;

所述圆锥体高的调整范围为0.35-0.5mm;

所述线圈内径的调整范围为1.35-1.65mm;

所述线圈外径的调整范围为1.85-2.15mm;

所述线圈高为的调整范围1mm-1.5mm。

所述螺旋形传感器模块,还包括提离距离、激励频率;

所述提离距离为1-5mm;

所述激励频率为50-100kHz。

所述信号激励模块的激励方式为恒流源激励,采用电压控制的恒流源,形成激励信号,对所述螺旋形传感器模块提供一个恒定电流;

将所述恒流源的相位,移位90°后,形成参考信号,用于为所述滤波模块参考提供所述参考信号;

所述参考信号与所述激励信号相位差90°;

所述信号放大电路模块,包括,第一仪表放大器芯片、第二仪表放大器芯片,电容,第一电阻、第二电阻、第三电阻、第四电阻、第五电阻、第六电阻;

所述第一电阻和电容组成滤波单元,用于对所述信号放大电路模块的输入信号进行高通滤波;

所述第二电阻、第三电阻、第四电阻、第五电阻组成电桥单元,用于调节所述信号放大电路模块的放大倍数,为所述第二仪表放大器芯片提供两路差分信号;

所述第六电阻为偏置调节电阻,用于调节所述第一仪表放大器芯片和所述第二仪表放大器芯片进行对称工作;

所述第一仪表放大器芯片与所述滤波单元、所述电桥单元链接;

所述第二仪表放大器芯片与所述电桥单元、所述第六电阻连接;

所述第一仪表放大器芯片、第二仪表放大器芯片为仪表放大器芯片AD620。

所述相敏检波模块,用于信号第一次滤波工作,将所述信号放大模块的输出信号和所述信号激励模块产生的参考信号分别输入到所述相敏检波模块的输入端,根据测量信号与参考信号频率相同与噪声信号不相关的原理,进行所述第一次滤波工作。

所述低通滤波模块,用于信号第二次滤波工作,将所述相敏检波模块输出的信号,输入到所述低通滤波模块,对信号进行二次处理;

所述低通滤波模块,包括,运算放大器OP07、低通滤波第一电阻、低通滤波第二电阻、低通滤波第三电阻、低通滤波第四电阻、低筒滤波第一电容、低通滤波第二电容;

通过调节所述低通滤波第三电阻和所述低通滤波第四电阻,对所述低通滤波模块进行控制。

所述螺旋形线圈传感系统还包括数据采集存储单元,所述数据采集存储单元为数据采集卡,与所述滤波模块、所述信号分析缺陷检测模块连接,用于收集所述滤波模块的输出信号,进行存储后,发送到所述信号分析缺陷检测模块进行分析。

本发明结合具体的实施例,来阐述本发明所述系统的详细设计方法和系统构成特点。

本发明提供了一种用于检测工件小缺陷的螺旋形涡流传感系统,整个系统包括的螺旋形传感器、信号激励模块、信号放大模块、相敏检波电路、低通滤波电路、数据采集模块以及信号分析。螺旋形传感器由铁氧体和缠绕在其表面的螺旋形线圈组成,如图1所示。其中铁氧体由上部是半径为r

该系统具有较高的灵敏度,检测工件是否存在小缺陷。将优化设计后的传感器对被测件进行检测,通过信号调理电路将线圈的阻抗信息送至采集处理设备,以分析被测件表面的状态。

螺旋形线圈传感系统结构图如图3所示,包括传感器、激励模块、信号放大模块、相敏检波电路、低通滤波电路、信号分析。其中,螺旋形线圈传感器结构及其轴向切面图分别如图1和2所示,传感器具体包括铁氧体和缠绕其表面的线圈。铁氧体的上部为圆柱体结构,下部是高为h

圆柱体高h

本发明采用有限元方法对传感器的结构进行优化,需要优化的参数有线圈外径r

n×(A

n×(H

n·(J

式中A

采用涡流平均密度和均匀性误差作为传感器灵敏度的优化指标。涡流平均密度定义为:

式中M表示被测件表面剖分的单元数。

定义涡流密度均匀性误差(SVP)为:

式中J

根据上述表示可知J

采用析因试验和单因素轮换法相结合的方法进行优化设计,流程图如图6所示。首先通过先验知识确定影响传感器灵敏度的主要因素有线圈内径、外径、铁氧体上端底端高度、底端圆锥体高度、线圈的高度、提离距离、激励频率,并根据实际情况估计其取值的大致范围,同时确定涡流平均密度和均匀性误差作为优化指标。其次,根据传感器各参数取值范围,对每一个参数选取5个水平开展仿真实验,共有5

在测量系统设计中,具体包括激励模块、信号放大模块、相敏检波电路、低通滤波电路,通过对检测到的涡流响应信号分析判断工件表面的状况。激励电路中采用电压控制的恒流源,由于激励端电流与负载的阻抗及材料的不连续性等均有直接的关系,而恒流源激励提供给负载(电磁线圈)一个恒定的电流,这样很容易用恒定幅值的电压驱动一个恒定的电流。此外,无论负载如何变化或者传感器与被测件的相对距离如何变化,均会提供给激励线圈一个恒定的电流,使得信号分析更为简单。由于线圈输出的信号事微弱信号,因此采用信号放大模块对信号进行放大。

信号放大电路模块基于仪表放大器芯片AD620实现,放大增益通过50kΩ可变电阻来调节,避免信号发生失真现象。放大电路的示意图如图7所示,线圈输出的信号首先通过RC高通滤波器滤波以滤除低频噪声。随后,信号输入电压跟随器,起到提高负载能力的作用。最后设计一个电桥电路为AD620提供两路差分信号以对信号进行放大。对图7所示的信号放大电路示意图进行分析可知,电桥电路增益A

因此信号放大模块的总增益如式(9)所示,通过调节R

实际上,信号中含有大量的噪声,为了获取理想的涡流响应信号,采用相敏检波和低通滤波相结合的方式对信号中的噪声进行滤除。将信号放大模块的输出信号与激励模块产生的参考信号分别与相敏检波器的输入端相连,由于测量信号与参考信号频率相同,而与噪声信号不相关,通过积分器后,噪声在一定程度上被滤除,从而信号的信噪比得到提高。此外,相敏检波器的输出作为低通滤波器的输入,进行二次滤波。采用基于运算放大器OP07组成的二阶压控有源滤波器对信号进行二次处理,低通滤波的电路如图8所示。当R

根据公式(10)和(11)可知,通过调节R

最后,将滤波后的信号通过数据采集卡直接进行采集和存储,根据采集信号的信息(阻抗幅值信息和相位信息)分析被测件是否存在缺陷。所述缺陷的宽度为0.1-0.2mm,长度为0.5-1mm,深度为0.1-0.2mm,数据采集卡PCI8532具有12位的高精度A/D转换,共有4个通道,每个通道的采样频率达到20MHz,完全满足涡流检测系统的需求。

根据所获取的线圈阻抗信息,即阻抗的幅值信息和相位信息判断被测件的表面缺陷情况。当缺陷越深时,阻抗的幅值也相对较大,阻抗的幅值信息与缺陷的深度存在相关性,因此将缺陷深度和响应幅度进行一阶线性拟合,从而实现被测件表面缺陷的定量评估。此外,由于采用的螺旋形涡流传感器,该传感器使线圈产生的磁场更密集,被测件表面涡流密度更集中,作用的范围更小,有利于小缺陷检测。

本发明设计的螺旋形线圈传感器结构,使涡流探头激发的磁场更为集中,被测件表面产生的涡流密度更高,便于小缺陷检测。

本发明用于工件小缺陷检测,基于涡流检测技术,通过传感器尺寸优化及特定设计的测量电路可实现性能稳定、测量精度高、响应速度快的特点。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种用于无损检测的传感系统

- 一种用于石化生产过程的智能化集成光纤传感系统及其实时监测诊断方法