一种污泥脱水干化的工艺技术及脱水干化系统

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于污泥脱水干化的技术领域,具体涉及一种污泥脱水干化的工艺技术及脱水干化系统。

背景技术

随着我国城市污水处理能力的快速增长,污水处理厂污泥的产量同步大幅增加。污泥中含有重金属、致病菌、寄生虫卵等危害人类健康的有害物质,如果处理不当,将污染环境、土壤、农作物及水体。

据预测,到2022年,我国城市污水处理过程中产生的污泥将达到8909万吨,污泥处置难题日益严峻。目前我国污泥处置主要采取单独或与生活垃圾共同填埋等方式。随着土地资源日益紧张、环保要求日益提高,填埋处理方式占地面积大、渗滤液处理困难等问题日益突出,亟需深入研究探索污泥处置的新出路。

现有的污泥处理工艺包括:1)微波和高压板框的结合处理,先将污泥进行微波调理除臭、再进行高压隔膜压滤脱水,最后对污泥进行微波深度干化,但是存在着板框压滤含水率难以稳定、微波能耗高以及安全隐患等缺陷;2)板框压滤和低温干化的工艺,先将污泥浓缩,之后通过板框压滤降低含水量,最后低温干化使得含水量降低至40%,但是存在投资成本高、设备折旧率高、能效比低以及因粉尘量大造成环境影响等问题。

污泥含水率高、体积庞大、容易腐败发臭等特性,不利于运输和处置。无论采取何种处置技术,首先必须要进行脱水处理。污泥脱水主要是降低污泥的含水率,减少污泥的体积,降低运输和处置成本。

发明内容

针对上述问题,本发明的目的在于提供一种污泥脱水干化的工艺技术及其脱水干化系统,实现市政污泥垃圾的高效、无害无毒、低成本的脱水干化。

本发明的技术内容如下:

本发明提供了一种污泥脱水干化的工艺技术,包括如下步骤:

1)污泥预处理:对污泥进行臭味收集处理,采用污泥调理剂对污泥进行脱水调理以及消毒灭菌;

2)污泥脱水:将调理后的污泥进行高压板框压滤;

3)污泥干化:采用蒸汽对污泥进行加热,加热产生的水蒸气经过冷凝之后排出,实现污泥的减量脱水;

步骤1)所述的污泥调理剂的组分包括聚合氯化铝、聚丙烯酰胺、废弃干化生物以及生物酶的混合物,使用比例为(1~5):(1~5):(1~3):(1~2),所述污泥调理剂对于污泥的脱水具有促进作用,可以使得污泥脱水至60~70%,且无害无毒无残留,所用的污泥调理剂用于污泥中有助于脱水干化后的污泥进行废物利用;

所述生物酶包括纤维素酶和β-淀粉酶,其使用比例为(1~3):(2~4),所采用的生物复合酶对于污泥中的食品类杂质具有优异的水解、脱水作用;

所述废弃干化生物包括棉粕、木薯、秸秆以及树叶的一种或以上;

步骤1)的预处理时间需长达1~2h,以便于调理剂的作用发挥;

步骤2)所述的高压板框压滤的操作压强为0.8~1Mpa;

步骤3)所述蒸汽的压强为0.5~1Mpa、温度为150~200℃;

所述污泥调理剂中不含氧化钙和氯离子等物质,避免增加污泥的固含量、通过无害、无腐蚀性的方式对污泥进行调理,有助于污泥后续进行深度隔膜脱水,同时可以进行部分的杀灭病菌;

所述污泥含水量可高达80~99%,对原料含水率要求较低,可处理弹性程度较高;

所述对污泥的脱水干化的工艺技术中,全程进行臭气和滤液的收集处理,并进行回收处理。

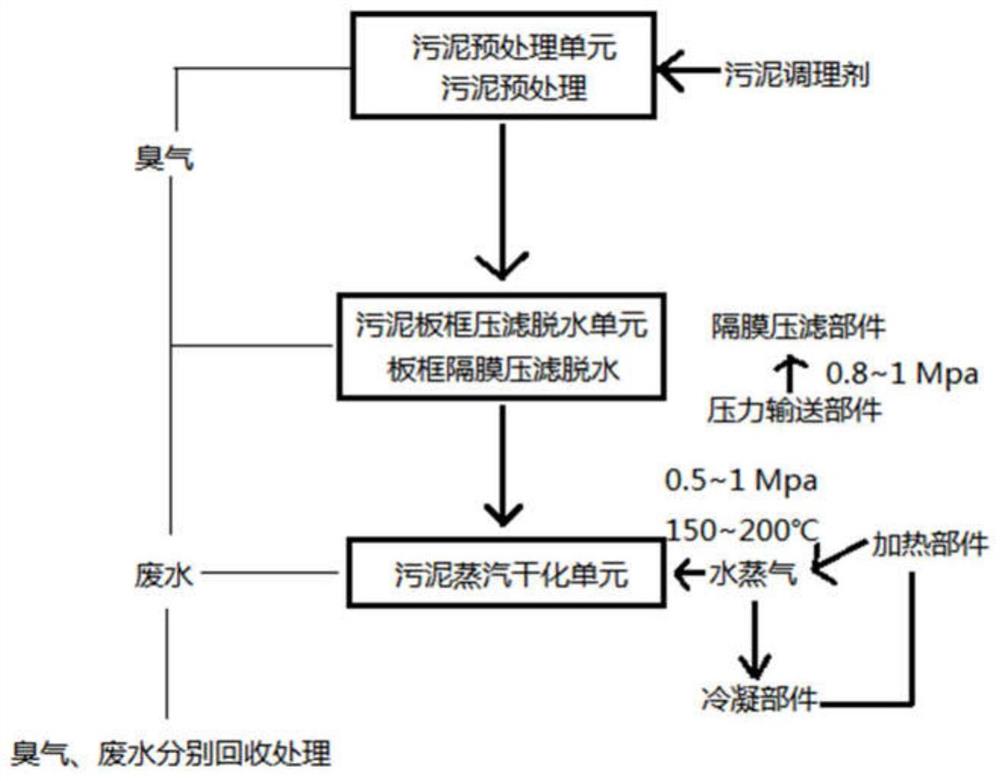

本发明还提供了一种污泥脱水干化系统,所述系统包括污泥预处理单元、污泥板框压滤脱水单元以及污泥蒸汽干化单元;

所述污泥预处理单元包括污泥的臭气吸附以及采用调理剂对污泥进行脱水调理以及消毒灭菌;

所述污泥板框压滤脱水单元包括板框隔膜压滤部件以及压力输送部件,所述压力输送部件为板框隔膜部件内部改变压力,使得板框隔膜压滤部件对污泥进行高压板框压滤,使得污泥中的含水量降至60%或以下;

所述污泥蒸汽干化单元包括加热部件以及冷凝部件,通过加热部件的蒸汽作为热介质对污泥进行加热干化,污泥中被加热蒸发的水蒸气经过冷凝部件冷凝排出,使得污泥中的含水量降至40%或以下。

本发明的有益效果如下:

本发明的一种污泥脱水干化工艺技术以及脱水干化系统,有利于污泥的深度脱水干化,所采用的调理剂能够减少污泥含水率,同时灭菌消毒,减少异味,之后通过板框隔膜压滤脱水以及采用蒸汽作为热介质进行深度干化,大大减少污泥的重量以及体积,实现市政污泥的减量化,可以处理含水量高达80~99%的污泥,最终污泥的含水率可减少至40%或以下,本工艺处理过程无毒、无害、无粉尘,废气量小、味轻、工艺简单、成本低、环境友好,经处理后的泥饼由于调理剂的使用,无毒无害无腐蚀,可用于废物利用,如作为发酵原料或者充填材料等等,污泥脱水干活过程中所收集的臭气以及废水经处理可达标排放。

附图说明

图1为污泥脱水干化工艺流程图。

具体实施方式

以下通过具体的实施案例以及附图说明对本发明作进一步详细的描述,应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定。

若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、试剂。

实施例1

选取某水质净化厂的污泥5吨,其含水率为89%,采用本发明的脱水干化工艺以及系统进行处理,方法如下:

一种污泥脱水干化的工艺技术及脱水干化系统:

1)污泥预处理单元:对污泥进行预处理,即对污泥进行臭味收集并另外处理,采用污泥调理剂对污泥进行脱水调理以及消毒灭菌,调理剂的加入量为污泥的10%,对污泥进行均匀缓速搅拌,调理时间为1h;

所述污泥调理剂为聚合氯化铝、聚丙烯酰胺、废弃干化生物以及生物酶的混合物,使用比例为1:5:2:1;

所述废弃干化生物包括木薯以及秸秆1:2;

所述生物酶为纤维素酶以及β-淀粉酶,其使用比例为1:3;

经预处理之后的污泥含水率为76.82%;

2)污泥板框压滤脱水单元:包括板框隔膜压滤部件以及压力输送部件,所述压力输送部件为板框隔膜部件内部改变压力,板框隔膜部件的内部压力为0.8~1Mpa,使得板框隔膜压滤部件对调理后的污泥进行高压板框压滤,经板框压滤之后的污泥含水率经检测为58.91%;

3)污泥蒸汽干化单元:包括加热部件以及冷凝部件,通过加热部件的蒸汽作为热介质对污泥进行加热干化,蒸汽的压强为0.5~1Mpa、温度为150~200℃,污泥中被加热蒸发的水蒸气经过冷凝部件冷凝排出,最终脱水干化后的泥饼含水率为36.78%。

实施例2

一种污泥脱水干化的工艺技术及脱水干化系统:

1)污泥预处理单元:对污泥进行预处理,即对污泥进行臭味收集并另外处理,采用污泥调理剂对污泥进行脱水调理以及消毒灭菌,调理剂的加入量为污泥的10%,对污泥进行均匀缓速搅拌,调理时间为1h;

所述污泥调理剂为聚合氯化铝、聚丙烯酰胺、废弃干化生物以及生物酶的混合物,使用比例为2:3:1:1;

所述废弃干化生物包括木薯以及秸秆1:2;

所述生物酶为纤维素酶以及β-淀粉酶,其使用比例为3:2;

经预处理之后的污泥含水率为71.56%;

2)污泥板框压滤脱水单元:包括板框隔膜压滤部件以及压力输送部件,所述压力输送部件为板框隔膜部件内部改变压力,板框隔膜部件的内部压力为0.8~1Mpa,使得板框隔膜压滤部件对调理后的污泥进行高压板框压滤,经板框压滤之后的污泥含水率经检测为58.21%;

3)污泥蒸汽干化单元:包括加热部件以及冷凝部件,通过加热部件的蒸汽作为热介质对污泥进行加热干化,蒸汽的压强为0.5~1Mpa、温度为150~200℃,污泥中被加热蒸发的水蒸气经过冷凝部件冷凝排出,最终脱水干化后的泥饼含水率为35.48%。

实施例3

一种污泥脱水干化的工艺技术及脱水干化系统:

1)污泥预处理单元:对污泥进行预处理,即对污泥进行臭味收集并另外处理,采用污泥调理剂对污泥进行脱水调理以及消毒灭菌,调理剂的加入量为污泥的10%,对污泥进行均匀缓速搅拌,调理时间为1h;

所述污泥调理剂为聚合氯化铝、聚丙烯酰胺、废弃干化生物以及生物酶的混合物,使用比例为3:2:3:2;

所述废弃干化生物包括棉粕、秸秆以及树叶1:1:1;

所述生物酶为纤维素酶以及β-淀粉酶,其使用比例为1:3;

经预处理之后的污泥含水率为75.65%;

2)污泥板框压滤脱水单元:包括板框隔膜压滤部件以及压力输送部件,所述压力输送部件为板框隔膜部件内部改变压力,板框隔膜部件的内部压力为0.8~1Mpa,使得板框隔膜压滤部件对调理后的污泥进行高压板框压滤,经板框压滤之后的污泥含水率经检测为61.35%;

3)污泥蒸汽干化单元:包括加热部件以及冷凝部件,通过加热部件的蒸汽作为热介质对污泥进行加热干化,蒸汽的压强为0.5~1Mpa、温度为150~200℃,污泥中被加热蒸发的水蒸气经过冷凝部件冷凝排出,最终脱水干化后的泥饼含水率为34.29%。

实施例4

一种污泥脱水干化的工艺技术及脱水干化系统:

1)污泥预处理单元:对污泥进行预处理,即对污泥进行臭味收集并另外处理,采用污泥调理剂对污泥进行脱水调理以及消毒灭菌,调理剂的加入量为污泥的10%,对污泥进行均匀缓速搅拌,调理时间为1h;

所述污泥调理剂为聚合氯化铝、聚丙烯酰胺、废弃干化生物以及生物酶的混合物,使用比例为5:1:2:1;

所述废弃干化生物包括棉粕、木薯以及树叶1:1:2;

所述生物酶为纤维素酶以及β-淀粉酶,其使用比例为1:4;

经预处理之后的污泥含水率为70.95%;

2)污泥板框压滤脱水单元:包括板框隔膜压滤部件以及压力输送部件,所述压力输送部件为板框隔膜部件内部改变压力,板框隔膜部件的内部压力为0.8~1Mpa,使得板框隔膜压滤部件对调理后的污泥进行高压板框压滤,经板框压滤之后的污泥含水率经检测为60.46%;

3)污泥蒸汽干化单元:包括加热部件以及冷凝部件,通过加热部件的蒸汽作为热介质对污泥进行加热干化,蒸汽的压强为0.6Mpa、温度为160℃,污泥中被加热蒸发的水蒸气经过冷凝部件冷凝排出,最终脱水干化后的泥饼含水率为34.78%。

如图1为本发明的污泥脱水干化的处理工艺流程图,详细图实施例所述,以上生产过程中所排出的废水、冷凝水通过收集系统接入排污管网进入污水处理厂,废气经收集后进入除臭系统,最终达标排放,经脱水后的泥饼无毒无害、无腐蚀性,可用于废物利用,可作为发酵原料、充填材料或者其他用处。

对比例1

作为实施例4的对照组,对比例1对污泥的脱水工艺过程中所采用的污泥调理剂不包括废弃干化生物以及生物酶,即步骤1)采用的调理剂为聚合氯化铝和聚丙烯酰胺5:1,其余步骤不变,处理过程中异味略重。

对比例2

作为实施例4的对照组,对比例1对污泥的脱水工艺过程中所采用的污泥调理剂不包括废弃干化生物,即步骤1)采用的调理剂为聚合氯化铝、聚丙烯酰胺以及生物酶,使用比例为5:1:1,其余步骤不变,处理过程中异味略重。

对比例3

作为实施例4的对照组,对比例1对污泥的脱水工艺过程中所采用的污泥调理剂不包括生物酶,即步骤1)采用的调理剂为聚合氯化铝、聚丙烯酰胺以及废弃干化生物生物,使用比例为5:1:2,其余步骤不变,处理过程中异味略重。

对比例4

作为实施例4的对照组,对比例1对污泥的脱水工艺过程中取消步骤3)的蒸汽脱水干化步骤,污泥在步骤2)的板框过滤脱水之后,对板框加热板进行加热,继续使用板框对污泥进行脱水干化,其余步骤不变。

表1污泥脱水干化过程的含水率

由表1可见,对于对比例1、2和对比例3,当不使用废弃干化生物和/或生物酶的时候,影响了对污泥的脱水干化,且处理过程中存在刺鼻的异味,表明本发明实施例所采用的污泥调理剂除了能够促进污泥的脱水干化之外,还能够灭菌消毒,减少污泥的脱水干化过程的异味的产生,促进形成污泥处理环境的无毒无害、减少腐蚀性,实现环境友好;

通过对比例2和对比例3的数据对比,可见生物酶在污泥脱水调理过程的作用更明显,废弃干化生物棉粕、木薯、秸秆以及树叶等对脱水起促进作用;

对比例4为取消步骤3)的蒸汽干化过程,通过板框加热形成对比,可见本发明实施例的蒸汽干化对污泥脱水干化的作用更为显著,且蒸汽冷凝之后可进行循环利用,降低成本。

- 一种污泥脱水干化的工艺技术及脱水干化系统

- 一种污泥脱水干化一体化装置以及污泥脱水干化方法