一种电气柜自动加工工艺

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及电气柜技术领域,特别涉及一种电气柜自动加工工艺。

背景技术

电气柜是数据上的海量参数,一般是构成低压林按电气接线,要求将开关设备、测量仪表、保护电器和辅助设备组装在封闭或半封闭金属柜中或屏幅上,构成低压电气柜。电气柜的机箱常用的材料一般为冷轧板、热轧板、镀锌板、铝板和不锈钢等金属材料,根据产品作用不同,选用材料也就不同。

一般用来制作机箱的金属板材需要经过剪切、折弯、冲孔和翻边等工序加工成所需规格的机箱,现有的电气柜金属板材加工设备都是对金属板材进行流水线的加工方式,使得加工工序非常繁杂,加工时间较长,大大降低了工作效率,且现有的电气柜金属板材加工设备一般都没有对金属板材进行加持固定的装置,因此,大部分的金属板材在加工时需要通过人工将其固定,这样会非常费时费力,耽误生产计划。

为此,本发明提供一种电气柜自动加工工艺。

发明内容

为了实现上述目的,本发明提供一种电气柜自动加工工艺,其使用了一种剪板机,该剪板机工作台和设置在工作台底部左右两端的梯形板,所述工作台的顶部中心设置有一号回型框架,一号回型框架的内部中心且位于工作台的顶部设置有承托台,承托台的顶部开设有多组圆孔;

使用上述剪板机对电气柜进行自动加工的工艺包括如下步骤;

步骤一设备检查,启动剪板机,检查其运行状况,确保其能够正常作业;

步骤二执行作业,将准备进行加工的电气柜金属板材放置到一号回型框架的顶部,通过夹紧装置对板材进行锁紧,通过冲压装置对板材进行折弯加工处理,之后按照生产规定对板材进行冲孔加工;

步骤三收集检测,将经过步骤二处理后的电气柜板材从剪板机上取出,通过测量工具检测其折弯的角度以及冲孔的直径,对符合要求的板材进行标记;

所述工作台的顶部设置有夹紧装置,夹紧装置包括对称设置在工作台左右两端的L型板,L型板的竖直段底部与工作台顶部固定连接,其中一组所述L型板水平段的底部与工作台的顶部之间转动设置有导向杆,另一组所述L型板水平段的底部与工作台的顶部之间转动设置有螺杆,螺杆的一端贯穿L型板的顶部,所述L型板的顶部设置有电机,电机的输出端与螺杆的末端固定连接,所述导向杆与螺杆的外壁共同套设有压板;

所述一号回型框架的上方设置有冲压装置,冲压装置包括设置在一号回型框架上方的横板,横板的底部拐角处与工作台的顶部之间固定连接有支撑柱,所述横板的顶部中心固定连接有气缸,伸缩杆的底端贯穿横板的底部,所述伸缩杆的底端设置有开口朝下的匚型架,匚型架的底部固定连接有十字冲压头,十字冲压头的内壁不与承托台的外壁接触,所述十字冲压头的底部开设有十字槽,十字槽的顶部与十字冲压头内部拐角处之间设置有折弯板,每组所述折弯板的左右两端相互垂直,且折弯板的内壁与承托台的外壁相贴合,每组所述折弯板内壁之间共同固定连接有固定板,固定板的顶部对应圆孔的位置开设有圆柱通孔,所述十字冲压头的顶部对应圆柱通孔的位置螺接有螺栓,螺栓贯穿十字槽的顶部,所述螺栓的底部设置有圆口刀具,圆口刀具的外壁与圆柱通孔的内壁相贴合。

优选的,所述承托台的底部开设有方槽,方槽沿着承托台的高度方向延伸,圆孔沿着方槽的长度方向均匀排布。

优选的,所述承托台的前后两端对称设置有斜板,斜板的左右两端与方槽的左右两端相抵接,两组斜板的前后两端存在间距。

优选的,所述工作台的顶部对应两组斜板之间间距的位置开设有矩形孔,工作台的底部前端开设有T型槽,T型槽的后端与矩形孔的后端平齐,T型槽的左右两端滑动对接有收集槽,收集槽的前端固定连接有拉环。

优选的,所述L型板的水平段朝向承托台的位置中心,且L型板位于一号回型框架的外侧。

优选的,所述压板是由二号回型框架与对称在二号回型框架左右两端的矩形连接板组成,二号回型框架与矩形连接板的高度相同,二号回型框架的底部与一号回型框架的顶部相对应。

优选的,其中一组所述矩形连接板与导向杆之间为转动连接,另一组矩形连接板与螺杆之间为螺纹连接。

优选的,所述折弯板的高度小于十字冲压头的高度,固定板位于折弯板的中部。

有益效果

1.本发明设计的压板、导向杆和螺杆之间的配合使压板在导向杆的导向作用下沿着螺杆的高度方向上下移动,从而使压板对金属板材原料进行夹紧固定,此设计代替人工对金属板材进行夹紧固定,防止冲压时产生偏移,从而产生误差,省时省力;

2.本发明通过十字冲压头对金属板材原料表面进行冲压裁切,得到冲压后的金属板材表面呈十字形结构,冲压后的金属板材通过折弯板对其进行折弯,圆口刀具与折弯后的金属板材表面进行冲孔,设计的十字冲压头、折弯板和圆口刀具之间的配合可对金属板材同时进行一体全自动化冲压、折弯和冲孔,设备集中成度高,节约使用空间,降低人工的人力成本。

3.本发明设计的T型槽、收集槽和拉环之间的配合可起到承接废料的作用,以避免废料掉落到地面不易清洁,收集槽的可拆卸结构便于工人对其进行定期拆卸清理。

附图说明

下面结合附图和实施例对本发明进一步说明。

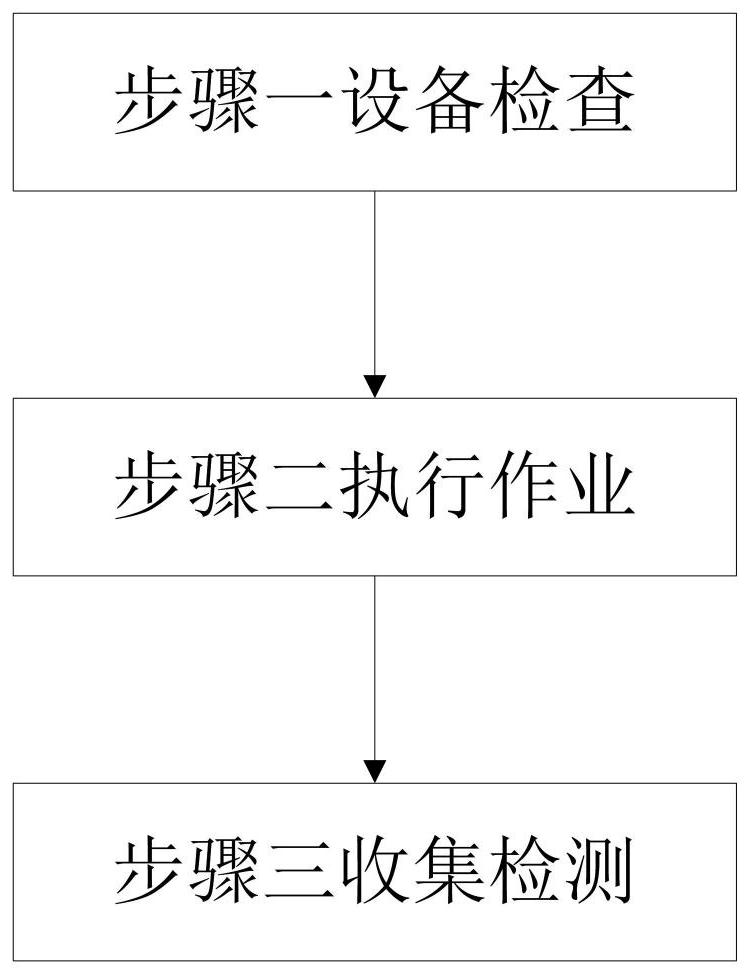

图1是本发明的工作流程图;

图2是本发明的结构示意图;

图3是本发明的内部剖视图;

图4是本发明图3中A区域的放大示意图;

图5是本发中固定板与圆柱通孔的结构示意图;

图6是本发明中螺栓与圆形刀具的结构示意图;

图7是本发明中T型槽与收集槽的结构示意图。

图中:10、工作台;101、矩形孔;102、T型槽;11、梯形板;12、一号回型框架;13、承托台;131、圆孔;132、方槽;14、斜板;15、收集槽;151、拉环;20、夹紧装置;21、L型板;22、压板;23、导向杆;24、螺杆;25、电机;30、冲压装置;31、横板;32、支撑柱;33、气缸;34、匚型架;35、十字冲压头;351、折弯板;352、十字槽;36、固定板;361、圆柱通孔;37、螺栓;371、圆口刀具。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图7所示,一种电气柜自动加工工艺,其使用了一种剪板机,该剪板机工作台10和设置在工作台10底部左右两端的梯形板11,工作台10的顶部中心设置有一号回型框架12,一号回型框架12的内部中心且位于工作台10的顶部设置有承托台13,承托台13的底部开设有方槽132,方槽132沿着承托台13的高度方向延伸,承托台13的顶部开设有多组圆孔131,圆孔131沿着方槽132的长度方向均匀排布;

使用上述剪板机对电气柜进行自动加工的工艺包括如下步骤;

步骤一设备检查,启动剪板机,检查其运行状况,确保其能够正常作业;

步骤二执行作业,将准备进行加工的电气柜金属板材放置到一号回型框架12的顶部,通过夹紧装置20对板材进行锁紧,通过冲压装置30对板材进行折弯加工处理,之后按照生产规定对板材进行冲孔加工;

步骤三收集检测,将经过步骤二处理后的电气柜板材从剪板机上取出,通过测量工具检测其折弯的角度以及冲孔的直径,对符合要求的板材进行标记;

承托台13的前后两端对称设置有斜板14,斜板14的左右两端与方槽132的左右两端相抵接,两组斜板14的前后两端存在间距,工作台10的顶部对应两组斜板14之间间距的位置开设有矩形孔101,工作台10的底部前端开设有T型槽102,T型槽102的后端与矩形孔101的后端平齐,T型槽102的左右两端滑动对接有收集槽15,收集槽15的前端固定连接有拉环151;

工作台10的顶部设置有夹紧装置20,夹紧装置20包括对称设置在工作台10左右两端的L型板21,L型板21的竖直段底部与工作台10顶部固定连接,L型板21的水平段朝向承托台13的位置中心,且L型板21位于一号回型框架12的外侧,其中一组L型板21水平段的底部与工作台10的顶部之间转动设置有导向杆23,另一组L型板21水平段的底部与工作台10的顶部之间转动设置有螺杆24,螺杆24的一端贯穿L型板21的顶部,L型板21的顶部设置有电机25,电机25的输出端与螺杆24的末端固定连接,导向杆23与螺杆24的外壁共同套设有压板22,压板22是由二号回型框架与对称在二号回型框架左右两端的矩形连接板组成,二号回型框架与矩形连接板的高度相同,二号回型框架的底部与一号回型框架12的顶部相对应,且其中一组矩形连接板与导向杆23之间为转动连接,另一组矩形连接板与螺杆24之间为螺纹连接。

工作时,将金属板材原料放置于一号回型框架12的顶部,启动电机25,使其带动螺杆24转动,压板22在导向杆23的导向作用下沿着匚型架34的高度方向上下移动,当压板22向下移动时,使压板22对金属板材原料进行夹紧固定,当压板22向上移动时,使压板22与金属板材原料进行分离,此时压板22不对金属板材原料进行夹紧固定,此设计代替人工对金属板材进行夹紧固定,防止冲压时产生偏移,从而产生误差,省时省力。

一号回型框架12的上方设置有冲压装置30,冲压装置30包括设置在一号回型框架12上方的横板31,横板31的底部拐角处与工作台10的顶部之间固定连接有支撑柱32,横板31的顶部中心固定连接有气缸33,伸缩杆的底端贯穿横板31的底部,伸缩杆的底端设置有开口朝下的匚型架34,匚型架34的底部固定连接有十字冲压头35,十字冲压头35的内壁不与承托台13的外壁接触,十字冲压头35的底部开设有十字槽352,十字槽352的顶部与十字冲压头35内部拐角处之间设置有折弯板351,每组折弯板351的左右两端相互垂直,且折弯板351的高度小于十字冲压头35的高度,且折弯板351的内壁与承托台13的外壁相贴合,每组折弯板351内壁之间共同固定连接有固定板36,固定板36位于折弯板351的中部,固定板36的顶部对应圆孔131的位置开设有圆柱通孔361,十字冲压头35的顶部对应圆柱通孔361的位置螺接有螺栓37,螺栓37贯穿十字槽352的顶部,螺栓37的底部设置有圆口刀具371,圆口刀具371的外壁与圆柱通孔361的内壁相贴合。

工作时,旋动冲压后的金属板材所需冲孔位置的螺栓37,将圆口刀具371旋动至固定板36下方,启动气缸33,使伸缩杆向下伸长,伸缩杆带动十字冲压头35同步向下运动,当十字冲压头35逐渐向下移动并与金属板材原料的表面相接触时,此时十字冲压头35对金属板材原料表面进行冲压裁切,冲压后的金属板材表面呈十字形结构,当伸缩杆继续带动十字冲压头35向下运动时,十字冲压头35随伸缩杆同步向下运动,十字冲压头35带动折弯板351逐渐向下移动,使十字冲压头35与冲压后的金属板材表面接触,此时折弯板351对冲压后的金属板材表面进行折弯;

伸缩杆继续向下移动,使其带动十字冲压头35同步运动,十字冲压头35带动圆口刀具371逐渐向下移动,使圆口刀具371与折弯后的金属板材表面接触,并进行冲孔,伸缩杆继续向下移动,使固定板36与折弯后的金属板材接触,使折弯效果更佳,此时完成金属板材的成型,当伸缩杆向上移动时,使其带动十字冲压头35同步运动,当十字冲压头35移动至冲孔后的金属板材上方时,关闭气缸33,人工将成型后的金属板材和冲压后的金属板材原料取出,冲孔后的废料掉落到斜板14的表面,最终从矩形孔101滑落到收集槽15中,当收集槽15中的废料装满时,拉动拉环151,将其内部的废料倒出,此设计通过一体全自动化对金属板材同时进行冲压、折弯和冲孔,设备集中成度高,节约使用空间,降低人工的人力成本。

工作原理:将金属板材放置于一号回型框架12的顶部,启动电机25,使其带动螺杆24转动,压板22在导向杆23的导向作用下沿着匚型架34的高度方向上下移动,当压板22向下移动时,使压板22对金属板材进行夹紧固定,当压板22向上移动时,使压板22与金属板材进行分离,此时压板22不对金属板材进行夹紧固定,此设计代替人工对金属板材进行夹紧固定,防止冲压时产生偏移,从而产生误差,省时省力;

旋动冲压后的金属板材所需冲孔位置的螺栓37,将圆口刀具371旋动至固定板36下方,启动气缸33,使伸缩杆向下伸长,伸缩杆带动十字冲压头35同步向下运动,当十字冲压头35逐渐向下移动并与金属板材的表面相接触时,此时十字冲压头35对金属板材表面进行冲压裁切,冲压后的金属板材表面呈十字形结构,当伸缩杆继续带动十字冲压头35向下运动时,十字冲压头35随伸缩杆同步向下运动,十字冲压头35带动折弯板351逐渐向下移动,使十字冲压头35与冲压后的金属板材表面接触,此时折弯板351对冲压后的金属板材表面进行折弯;

伸缩杆继续向下移动,使其带动十字冲压头35同步运动,十字冲压头35带动圆口刀具371逐渐向下移动,使圆口刀具371与折弯后的金属板材表面接触,并进行冲孔,伸缩杆继续向下移动,使固定板36与折弯后的金属板材接触,使折弯效果更佳,此时完成金属板材的成型,当伸缩杆向上移动时,使其带动十字冲压头35同步运动,当十字冲压头35移动至冲孔后的金属板材上方时,关闭气缸33,人工将成型后的金属板材和冲压后的金属板材原料取出,冲孔后的废料掉落到斜板14的表面,最终从矩形孔101滑落到收集槽15中,当收集槽15中的废料装满时,拉动拉环151,将其内部的废料倒出,此设计通过一体全自动化对金属板材同时进行冲压、折弯和冲孔,设备集中成度高,节约使用空间,降低人工的人力成本。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种电气柜自动加工工艺

- 一种电气柜钣金加工工艺