一种钠/钾掺杂的高性能富锂锰镍基正极材料及其制备方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于锂离子电池正极材料技术领域,尤其涉及一种钠/钾掺杂的高性能富锂锰镍基正极材料及其制备方法。

背景技术

可充电的锂离子二次电池由于具有能量密度高、输出电压大、输出功率高、循环性能优越和工作温度范围宽等优势广泛应用于便携式电子设备、电动汽车与航空航天等领域。其中电动汽车取代传统的燃油汽车将会有效地减缓全球变暖与能源消耗问题。目前工业化生产的锂离子电池正极材料包括:层状的LiMO

目前,由六方的LiMO

近年来,改善富锂锰基材料缺陷的方法主要有:掺杂、包覆与颗粒纳米化等手段,其中体相掺杂可以有效稳定材料的结构从而改善电化学性能。通过阳离子My掺杂得到了较好的循环稳定性与倍率性能,然而降低了放电容量(Synthesize and electrochemicalcharacterization of Mg-doped Li-rich layered Li[Li

发明内容

要解决的技术问题

为了改善富锂材料本身存在的结构缺陷并提高其电化学性能,提出了一种钠/钾掺杂的高性能富锂锰镍基正极材料的制备方法。

技术方案

一种钠/钾掺杂的高性能富锂锰镍基正极材料,其特征在于化学式为Li

一种钠/钾掺杂的高性能富锂锰镍基正极材料的制备方法,其特征在于步骤如下:

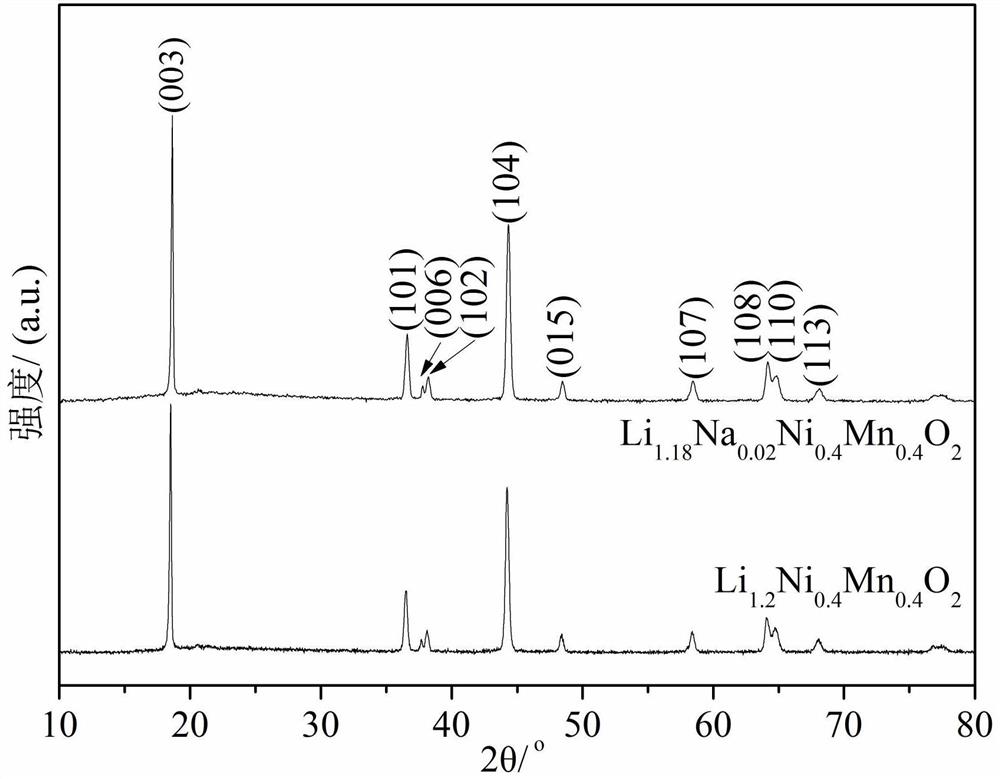

步骤1:按化学计量比称量锂盐、镍盐和锰盐,并分散在水或乙醇中,加热搅拌形成溶液A;称取一定摩尔比例的络合剂在水或乙醇中加热搅拌,形成溶液B;所述的化学计量比为Li:Ni:Mn=1.2-x:y:0.8-y,0 步骤2:将一定摩尔比例的钠盐或钾盐溶解在水或乙醇中作为反应底液,并将溶液A与溶液B逐滴滴入底液中,在此过程中使反应底液在水浴加热条件下保持机械搅拌,待溶液A与B滴完后,持续高温搅拌使溶剂挥发直至生成凝胶状前驱体;所述的钠盐或钾盐与锂盐的摩尔比例为1.2-x:x,0 步骤3:将凝胶状前驱体在烘箱中干燥后研磨成粉,分别在低温与高温下烧结得到钠/钾掺杂的富锂锰镍基正极材料。 本技术方案更进一步的说:步骤1中所述的锂盐为乙酸锂、硝酸锂、硫酸锂中的一种;所述的镍盐是乙酸镍、氯化镍、硝酸镍与硫酸镍中的一种;所述的锰盐是乙酸锰、氯化锰、硝酸锰、硫酸锰与高锰酸钾中的一种。 本技术方案更进一步的说:步骤1中所述的络合剂为柠檬酸、草酸、葡萄糖酸钠、聚丙烯酸与聚丙烯酰胺中的至少一种。 本技术方案更进一步的说:步骤1中络合剂与步骤1中锂盐的摩尔比优选为1~2。 本技术方案更进一步的说:步骤2中所述钠盐为乙酸钠、碳酸钠与氯化钠中的一种。 本技术方案更进一步的说:步骤2中所述钾盐为乙酸钾、碳酸钾与氯化钾中的一种。 本技术方案更进一步的说:步骤2中溶液A与B的滴速为25mL/h~100mL/h,高温搅拌的温度为60~100℃。 本技术方案更进一步的说:步骤3中前驱体干燥的温度为80~120℃,时间为5h~24h。 本技术方案更进一步的说:步骤3中升温速率为3℃/min~5℃/min,低温烧结的温度为400~500℃,时间为1h~6h;高温烧结的温度为750~1000℃,时间为6h~24h;烧结的气氛为流动空气、压缩空气与氧气中的一种。 有益效果 本发明提出的一种钠/钾掺杂的高性能富锂锰镍基正极材料及其制备方法,有益效果如下: (1)本发明采用钠或钾原位体相掺杂富锂材料,通过钠或钾置换锂的位置来提高材料的结构稳定性。 (2)本发明制备的富锂锰镍基正极材料在首次充电时减少了氧气的释放,进而在循环过程中渐弱了电极材料与电解液之间的界面反应,并抑制了结构从层状向尖晶石的转变,可以有效提高首次库伦效率以得到高的可逆容量,大幅度改善容量稳定性,并获得优异的倍率性能。 (3)本发明的制备工艺简单易操作,所需原料成本低且无毒,设备要求低,环境友好,适用于大规模商业化生产。 附图说明 图1是本发明实施例1所制备的钠掺杂富锂锰镍基正极材料Li1.18Na0.02Ni0.4Mn0.4O2与未掺杂富锂锰镍基正极材料Li1.2Ni0.4Mn0.4O2的X射线衍射(XRD)图谱; 图2是本发明实施例1所制备的钠掺杂富锂锰镍基正极材料Li1.18Na0.02Ni0.4Mn0.4O2与未掺杂富锂锰镍基正极材料Li1.2Ni0.4Mn0.4O2的循环性能图; 图3是本发明实施例1所制备的钠掺杂富锂锰镍基正极材料Li1.18Na0.02Ni0.4Mn0.4O2与未掺杂富锂锰镍基正极材料Li1.2Ni0.4Mn0.4O2的倍率性能图; 图4是本发明实施例2所制备的钠掺杂富锂锰基正极材料Li1.1Na0.1Ni0.2Mn0.6O2与未掺杂富锂锰基正极材料Li1.2Ni0.2Mn0.6O2的X射线衍射(XRD)图谱; 图5是本发明实施例2所制备的钠掺杂富锂锰基正极材料Li1.1Na0.1Ni0.2Mn0.6O2与未掺杂富锂锰基正极材料Li1.2Ni0.2Mn0.6O2的循环性能图; 图6是本发明实施例2所制备的钠掺杂富锂锰基正极材料Li1.1Na0.1Ni0.2Mn0.6O2与未掺杂富锂锰基正极材料Li1.2Ni0.2Mn0.6O2的倍率性能图。 具体实施方式 现结合实施例、附图对本发明作进一步描述: 本发明的富锂锰镍基正极材料的化学式为Li 本发明的具体方案如下: 一种钠/钾掺杂的高性能富锂锰镍基正极材料的制备方法,其包括以下步骤: (1)按化学计量比称量锂盐、镍盐和锰盐,并分散在水或乙醇中,加热搅拌形成溶液A;称取一定量的络合剂在水或乙醇中加热搅拌,形成溶液B; (2)将一定量的钠盐或钾盐溶解在水或乙醇中作为反应底液,并将溶液A与溶液B逐滴滴入底液中,在此过程中使反应底液在水浴加热条件下保持机械搅拌,待溶液A与B滴完后,持续高温搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体在烘箱中干燥后研磨成粉,分别在低温与高温下烧结得到钠/钾掺杂的富锂锰镍基正极材料。 步骤(1)中所述的锂盐为乙酸锂、硝酸锂、硫酸锂中的一种;所述的镍盐是乙酸镍、氯化镍、硝酸镍与硫酸镍中的一种;所述的锰盐是乙酸锰、氯化锰、硝酸锰、硫酸锰与高锰酸钾中的一种。 步骤(1)中加热搅拌的温度为40~100℃,时间为20min~2h。 步骤(1)中所述的络合剂为柠檬酸、草酸、葡萄糖酸钠、聚丙烯酸与聚丙烯酰胺中的至少一种。 步骤(1)中络合剂与步骤(1)中锂盐的摩尔比为0.5~3,进一步优选为1~2。 步骤(2)中所述钠盐为乙酸钠、碳酸钠与氯化钠中的一种;所述钾盐为乙酸钾、碳酸钾与氯化钾中的一种;钠盐或钾盐与锂盐的摩尔比例为1.2-x:x(0 步骤(2)中水浴加热的温度为60~100℃,机械搅拌的转速为600~1400r/min。 步骤(2)中溶液A与B的滴速为25mL/h~100mL/h。 步骤(2)中高温搅拌的温度为60~100℃。 步骤(3)中前驱体干燥的温度为80~120℃,时间为5h~24h。 步骤(3)中升温速率为3℃/min~5℃/min,低温烧结的温度为400~500℃,时间为1h~6h;高温烧结的温度为750~1000℃,时间为6h~24h;烧结的气氛为流动空气、压缩空气与氧气中的一种。 实施例1 (1)按摩尔比1.18:0.4:0.4称取乙酸锂12.768g(过量5%)、乙酸镍10.1568g和乙酸锰9.9027g,分散于50mL无水乙醇中并在80℃下搅拌30min形成溶液A;称取21.1196g的柠檬酸(C (2)称取乙酸钠0.1658g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以60mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在80℃的水浴条件下以1000r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中100℃干燥12h,研磨成粉后以3℃/min的升温速率在流动空气气氛下加热至450℃,保温5h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至900℃保温12h,待随炉冷却并研磨后得到钠掺杂的富锂锰镍基正极材料Li 将该实施例制备的钠掺杂富锂锰镍基活性材料与乙炔黑导电剂、PVDF(聚偏氟乙烯)粘结剂按质量比8:1:1溶解在NMP(N-甲基吡咯烷酮)中,调成均匀的浆料并涂敷在铝箔集流体上,经过100℃干燥12h后裁剪成直径为12mm的正极片。采用锂金属作为负极片,Cellgard膜作为隔膜,1M的LiPF 如图1所示为该实施例制备的钠掺杂富锂锰镍基正极材料Li 实施例2 (1)按摩尔比1.1:0.2:0.6称取乙酸锂11.9024g(过量5%)、乙酸镍5.0784g和乙酸锰14.854g,分散于100mL无水乙醇中并在60℃下搅拌1h形成溶液A;称取21.1196g的柠檬酸分散在100mL无水乙醇中,并在60℃下搅拌20min形成溶液B; (2)称取碳酸钠1.0707g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以100mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在60℃的水浴条件下以1200r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中110℃干燥10h,研磨成粉后以3℃/min的升温速率在流动空气气氛下加热至480℃,保温4h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至880℃保温10h,待随炉冷却并研磨后得到钠掺杂的富锂锰基正极材料Li 该实施例的正极片制备与纽扣电池组装工艺与实施例1完全相同。 如图4所示为该实施例制备的钠掺杂富锂锰基正极材料Li 实施例3 (1)按摩尔比1.18:0.4:0.4称取乙酸锂12.768g(过量5%)、乙酸镍10.1568g和乙酸锰9.9027g,分散于80mL无水乙醇中并在100℃下搅拌20min形成溶液A;称取42.2392g的柠檬酸分散在80mL无水乙醇中,并在100℃下搅拌20min形成溶液B; (2)称取乙酸钾0.2241g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以40mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在100℃的水浴条件下以600r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中80℃干燥24h,研磨成粉后以5℃/min的升温速率在压缩空气气氛下加热至500℃,保温1h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至920℃保温6h,待随炉冷却并研磨后得到钾掺杂的富锂锰镍基正极材料Li 实施例4 (1)按摩尔比1.15:0.2:0.6称取乙酸锂12.4435g(过量5%)、乙酸镍5.0784g和乙酸锰14.854g,分散于100mL无水乙醇中并在80℃下搅拌30min形成溶液A;称取31.6794g的柠檬酸分散在100mL无水乙醇中,并在80℃下搅拌20min形成溶液B; (2)称取氯化钾0.3766g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以60mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在70℃的水浴条件下以1000r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中100℃干燥12h,研磨成粉后以4℃/min的升温速率在氧气气氛下加热至440℃,保温5h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至800℃保温18h,待随炉冷却并研磨后得到钾掺杂的富锂锰基正极材料Li 实施例5 (1)按摩尔比1.19:0.4:0.4称取硝酸锂8.0442g(过量5%)、硝酸镍11.7499g和硝酸锰7.2304g,分散于50mL去离子水中并在40℃下搅拌2h形成溶液A;称取9.095g的草酸分散在50mL去离子水中,并在40℃下搅拌1h形成溶液B; (2)称取氯化钠0.0591g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以100mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在80℃的水浴条件下以1400r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中120℃干燥6h,研磨成粉后以5℃/min的升温速率在氧气气氛下加热至400℃,保温6h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至1000℃保温6h,待随炉冷却并研磨后得到钠掺杂的富锂锰镍基正极材料Li 实施例6 (1)按摩尔比1.15:0.2:0.6称取硫酸锂6.7048g(过量5%)、硫酸镍5.3099g和硫酸锰9.1516g,分散于100mL去离子水中并在70℃下搅拌40min形成溶液A;称取13.6425g的草酸分散在100mL去离子水中,并在70℃下搅拌20min形成溶液B; (2)称取乙酸钠0.4145g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以80mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在90℃的水浴条件下以800r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中80℃干燥15h,研磨成粉后以4℃/min的升温速率在压缩空气气氛下加热至475℃,保温6h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至750℃保温24h,待随炉冷却并研磨后得到钠掺杂的富锂锰基正极材料Li 实施例7 (1)按摩尔比1.19:0.4:0.4称取乙酸锂12.8763g(过量5%)、氯化镍5.2364g和氯化锰7.9964g,分散于50mL去离子水中并在80℃下搅拌30min形成溶液A;称取33.0516g的葡萄糖酸钠分散在50mL去离子水中,并在80℃下搅拌20min形成溶液B; (2)称取碳酸钾0.1397g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以60mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在80℃的水浴条件下以900r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中100℃干燥10h,研磨成粉后以4℃/min的升温速率在氧气气氛下加热至430℃,保温4h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至950℃保温4h,待随炉冷却研磨后得到钾掺杂的富锂锰镍基正极材料Li 实施例8 (1)在按摩尔比1.15:0.4:0.4称取乙酸锂12.4435g(过量5%)、氯化镍5.2364g和氯化锰7.9964g,分散于100mL去离子水中并在50℃下搅拌90min形成溶液A;称取31.6794g的柠檬酸分散在100mL无水乙醇中,并在50℃下搅拌30min形成溶液B; (2)称取乙酸钠0.1658g溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以65mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在85℃的水浴条件下以700r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中95℃干燥15h,研磨成粉后以5℃/min的升温速率在流动空气气氛下加热至490℃,保温3.5h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至830℃保温14h,待随炉冷却并研磨后得到钠掺杂的富锂锰镍基正极材料Li 实施例9 (1)在按摩尔比1.18:0.4:0.4称取硫酸锂6.8798g(过量5%)、乙酸镍10.1568g和硝酸锰7.2304g,分散于50mL去离子水中并在100℃下搅拌20min形成溶液A;称取21.1196g的柠檬酸分散在50mL无水乙醇中,并在80℃下搅拌20min形成溶液B; (2)称取0.0829g乙酸钠与0.1121g乙酸钾分别溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以60mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在80℃的水浴条件下以1000r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中80℃干燥20h,研磨成粉后以3℃/min的升温速率在氧气气氛下加热至450℃,保温5h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至800℃保温14h,待随炉冷却研磨后得到钠和钾掺杂的富锂锰镍基正极材料Li 实施例10 (1)在按摩尔比1.1:0.2:0.6称取乙酸锂11.9024g(过量5%)、乙酸镍10.1568g和高锰酸钾9.5779g,分散于100mL去离子水中并在60℃下搅拌1h形成溶液A;称取13.6425g的草酸分散在100mL无水乙醇中,并在80℃下搅拌20min形成溶液B; (2)称取0.4283g碳酸钠溶解在200mL的去离子水中作为反应底液,并将溶液A与溶液B通过微量注射泵以70mL/h的滴速逐滴滴入底液中,在此过程中使反应底液在70℃的水浴条件下以1400r/min的速度保持机械搅拌,待溶液A与B滴完后,100℃下持续机械搅拌使溶剂挥发直至生成凝胶状前驱体; (3)将凝胶状前驱体置于真空干燥箱中100℃干燥12h,研磨成粉后以4℃/min的升温速率在流动空气气氛下加热至425℃,保温6h后随炉冷却至室温,再次研磨形成棕红色粉末;再以同样的升温速率升至950℃保温8h,待随炉冷却并研磨后得到钠和钾掺杂的富锂锰基正极材料Li 应当指出,以上所述的实施例仅为本发明的部分优选实施例而已。本技术领域的专业技术人员可以在本发明原理与实施例基础上加以若干修改、改进、等效替换而获得新的技术方案,显然这些新方案也应在本发明专利的保护范围之内。

- 一种钠/钾掺杂的高性能富锂锰镍基正极材料及其制备方法

- 一种锂离子电池用钠掺杂富锂锰基正极材料及其制备方法