一种多工位全自动焊接机及其焊接方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及焊接设备技术领域,具体为一种多工位全自动焊接机及其焊接方法。

背景技术

焊接机用以对刀体与刀片焊接成一体固定结构的刀具,焊接过程中工艺参数对焊接质量具有决定性的作用。当前的焊接多以人工焊接为主,人工焊接时,加工环境比较恶劣、工作强度大,操作人员的焊接技术、精神状态等直接影响焊接质量,譬如刀具焊接时间、焊接温度主要由操作工人手动控制,容易因为焊接温度控制不当、焊接时间把握不准等问题导致刀片裂纹、刀片与刀体之间产生虚焊、脱焊,使刀具硬度降低,影响刀具后续加工产品的品质。

发明内容

本发明的目的在于提供一种降低人工操作强度、提高刀具焊接效率以及质量的多工位全自动焊接机。

为实现以上目的,本发明通过以下技术方案予以实现:

一种多工位全自动焊接机,包括工作台,所述工作台上设置有多工位旋转装置,工作台的一侧设置有机械手结构、工件旋转光纤定位系统以及上料机构,工作台的另一侧设置有第一刀片推送装置以及第一焊膏送料系统,工作台的第三侧设置有第二刀片推送装置以及以及第二焊膏送料系统,工作台的第四侧设置有焊接工装。

进一步的,所述多工位旋转装置的每一侧对应地设置有主轴组,每一主轴组结构相同,主轴组外侧设有夹头,用以夹持刀体,每一主轴组依次对应上刀体工位、第一上刀片工位、第二上刀片工位以及焊接工位,上刀体工位侧设置有所述的机械手结构、工件旋转光纤定位系统以及上料机构,第一上刀片工位侧设置有设置有所述的第一刀片推送装置以及第一焊膏送料系统,第二上刀片工位侧设置有所述的第二刀片推送装置以及第二焊膏送料系统,焊接工位侧设有所述的焊接工装。

进一步的,所述焊接工装包括高频加热系统、置于高频加热系统一侧的电机、设置在电机上的加热感应圈以及设置在加热感应圈两侧的焊丝结构,电机驱动加热感应圈纵向向上移动,加热感应圈对刀体以及两刀片进行加热,加热感应圈两侧的焊丝结构同时将焊丝送入至刀体的焊接刀片槽内,对刀片与刀体进行焊接加工。

进一步的,所述工件旋转光纤定位系统包括固定组件以及与固定组件配合的活动组件,固定组件包括安装端以及形成在安装端上的固定V型块,安装端设置在工作台的导轨上,活动组件包括驱动气缸以及设置在驱动气缸的活塞杆上的滑动V型块,驱动气缸设置在工作台的导轨上、且与安装端相对,安装端上的固定V型块与驱动气缸上设有的滑动V型块之间形成<>状结构。

进一步的,所述焊接工装还包括设置在加热感应圈处的红外线温控系统,刀片与刀体焊接过程中先进行预热,通过红外线温控系统控制,高频加热系统以及加热感应圈预热到230-250度后再缓慢加热,焊丝跟随送入,焊接温度在730-750度,使焊丝充分熔化,以对刀片与刀体焊接。

进一步的,所述上料机构包括设置在导轨上的水平丝杆滑块以及置于水平丝杆滑块一侧的机械夹持手指,机械夹持手指的端部设有夹紧松开气缸,以控制机械夹持手指从工件旋转光纤定位系统的<>状结构的凹腔内取出刀体,机械夹持手指通过水平丝杆滑块水平右移到主轴组的夹头内,以使夹头夹紧刀体。

进一步的,所述工作台的一侧还设置有保温箱,机械手结构

上的机械手臂取下焊接后的刀具,通过机械手臂可将刀具沿保温箱的入口处放入保温箱对刀具进行保温。

进一步的,所述第一刀片推送装置包括设置在导轨上的竖直

丝杆滑块、置于竖直丝杆滑块一侧的合金刀片推送机构以及刀片夹持机械手,刀片夹持机械手可沿竖直丝杆滑块运动。

进一步的,所述第一焊膏送料系统包括焊膏涂喷端、焊膏罐

以及连接在焊膏涂喷端与焊膏罐之间的焊膏送料件,焊膏储存在焊膏罐内,通过焊膏送料件将焊膏推送到焊膏涂喷端处,所述刀片夹持机械手从第一刀片推送装置接收刀片后纵向下移至焊膏涂喷端喷涂焊膏,刀片喷涂焊膏后继续移动到刀体的焊接刀片槽内。

本发明还公开一种多工位全自动焊接机的焊接方法,包括以下步骤:

步骤1):机械手结构上的机械手臂从载料盘上按顺序取下刀

体,并将刀体旋转至工件旋转光纤定位系统的<>状结构的凹腔内;

步骤2):驱动气缸运动,滑动V型块相对固定V型块运动,进而夹紧刀体;

步骤3):工件旋转光纤定位系统使刀体焊接面旋转到水平面与刀片送料方向一致;

步骤4):通过夹紧松开气缸,以控制机械夹持手指从工件旋转光纤定位系统的<>状结构的凹腔内取出刀体;

步骤5):机械夹持手指夹持刀体沿上料机构上的水平丝杆滑块水平右移到第一主轴组的夹头内,同时夹头夹紧刀体,机械夹持手指松开并退回待循环下一个动作;

步骤6):中心电机转动带动承载台相对工作台顺时针转动90度,第一主轴组的夹头夹持刀体运动至第一上刀片工位的位置处,第四主轴组进入至上刀体工位循环进入刀体上料动作;

步骤7):第一刀片推送装置以将合金刀片纵向下移至第一焊膏送料系统喷涂焊膏,刀片喷涂焊膏后继续移动到刀体的焊接刀片槽内,同时陶瓷棒送入至刀片槽内;

步骤8):中心电机转动带动承载台相对工作台再次顺时针转动90度,第一主轴组的夹头夹持刀体运动至第二上刀片工位的位置处;

步骤9):第二刀片推送装置以及第二焊膏送料系统配合运动将另一刀片移动至刀体的另外一个刀片槽内,此时第四主轴组进入第一上刀片工位循环动作,第三主轴组进入至上刀体工位循环进入上料动作;

步骤10):中心电机转动带动承载台相对工作台再次顺时针转动90度,第一主轴组的夹头夹持刀体以及刀片运动至焊接工位处,其他主轴组依次也进入至下一工位,进行循环动作;

步骤11):加热感应圈两侧的焊丝结构同时将焊丝送入至刀体的焊接刀片槽内,对刀片与刀体进行焊接加工;

步骤12):刀具焊接完成后,多工位旋转装置通过中心电机带动承载台顺时针再旋转90度,第一主轴组进入上刀体工位,其他主轴组同步依次旋转进入下一个工位,进行循环动作;

步骤13):机械手臂取下第一主轴组上的焊接后的刀具,通过机械手臂将刀具沿保温箱的入口处放入保温箱对刀具进行保温,第一主轴组进行上料循环并进入连续加工状态。

本发明的有益效果是:本发明多工位全自动焊接机通过采用多工位主轴组可使多工序同步加工,实现刀具的快速焊接,降低焊接时间,提高加工效率,并通过工件旋转光纤定位系统以及焊接工装的智能化控制,实现刀具的精准定位以及焊接时自动控温,提高刀具焊接过程的自动智能化程度以及焊接精度。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

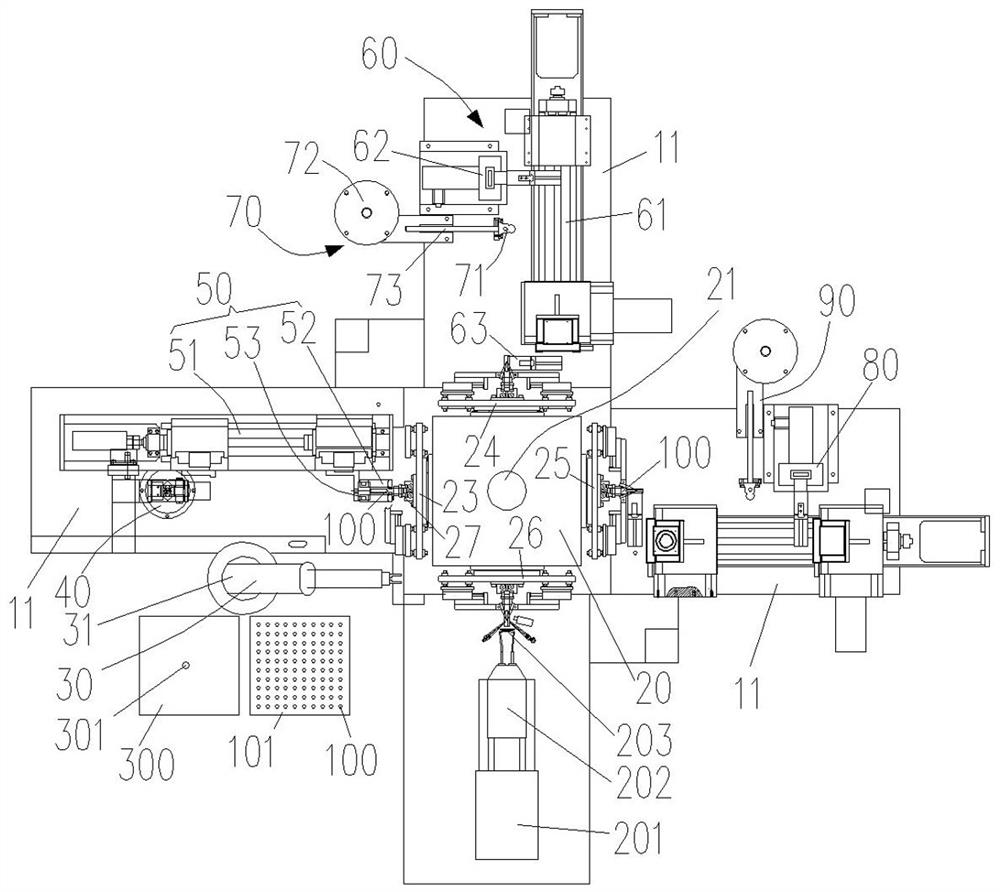

图1是本发明多工位全自动焊接机的结构主视图;

图2是本发明多工位全自动焊接机的结构俯视图;

图3是图2的工件旋转光纤定位系统40的放大结构示意图;

图4是图2的焊接工装200的放大结构示意图。

图中:10、工作台;11、导轨;20、多工位旋转装置;21、承载台;22、中心电机;23、第一主轴组;24、第二主轴组;25、第三主轴组;26、第四主轴组;27、夹头;30、机械手结构;31、机械手臂;40、工件旋转光纤定位系统;41、固定组件;411、安装端;412、固定V型块;42、活动组件;421、驱动气缸;42、滑动V型块;50、上料机构;51、水平丝杆滑块;52、机械夹持手指;53、夹紧松开气缸;60、第一刀片推送装置;61、竖直丝杆滑块;62、合金刀片推送机构;63、刀片夹持机械手;70、第一焊膏送料系统;71、焊膏涂喷端;72、焊膏罐;73、焊膏送料件;80、第二刀片推送装置;90、第二焊膏送料系统;100、刀体;101、载料盘;200、焊接工装;201、高频加热系统;202、电机;203、加热感应圈;204、焊丝结构;205、红外线温控系统;300、保温箱;301、入口处。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

请参照图1至图4所示:一种多工位全自动焊接机,包括工作台10,工作台10上设置有多工位旋转装置20,工作台10的一侧设置有机械手结构30、工件旋转光纤定位系统40、上料机构50以及保温箱300,工作台10的另一侧设置有第一刀片推送装置60以及第一焊膏送料系统70,工作台10的第三侧设置有第二刀片推送装置80以及以及第二焊膏送料系统90,工作台10的第四侧设置有焊接工装200。

多工位旋转装置20包括承载台21以及驱使承载台21相对工作台10转动的中心电机22,中心电机22安装在工作台10内部,中心电机22的转轴与承载台21连接,以通过中心电机22转动带动承载台21相对工作台10转动。

承载台21一侧设有第一主轴组23,承载台21另一侧设有第二主轴组24,承载台21第三侧设有第三主轴组25,承载台21第四侧设有第四主轴组26。每一主轴组结构相同,每一主轴组外侧设有夹头27,用以夹持刀体100。

第一主轴组23为上刀体工位,工作台10的一侧设置有机械手结构30、工件旋转光纤定位系统40以及上料机构50,以配合第一主轴组23,使刀体100置于第一主轴组23的夹头27处。机械手结构30置于上刀体工位的第一主轴组23一侧,机械手结构30外侧设有载料盘101,载料盘101上整齐置放有若干刀体100,机械手结构30上的机械手臂31用以从载料盘101上按顺序取下刀体100,工件旋转光纤定位系统40置于上刀体工位的第一主轴组23一侧且设置在工作台10的导轨上,用以对刀体100光纤定位,使刀体焊接面旋转到水平面与刀片送料方向一致。

请结合参照图3所示,工件旋转光纤定位系统40包括固定组件41以及与固定组件41配合的活动组件42,固定组件41包括安装端411以及形成在安装端411上的固定V型块412,安装端411设置在工作台10的导轨11上,活动组件42包括驱动气缸421以及设置在驱动气缸421的活塞杆上的滑动V型块422,驱动气缸421设置在工作台10的导轨11上、且与安装端411相对,安装端411上的固定V型块412与驱动气缸421上设有的滑动V型块422之间形成<>状结构,<>状结构内部的凹腔用以置放刀体100,具体为:机械手臂31从载料盘101取下刀体100后,将刀体100旋转至工件旋转光纤定位系统40的<>状结构的凹腔内,驱动气缸421运动,滑动V型块422相对固定V型块412运动,进而夹紧刀体100。

滑动V型块422在驱动气缸421的驱动下可相对固定V型块412滑动,以便松开或卡持刀体100,通采用工件旋转光纤定位系统40实现对刀体100的焊接面建立位置反馈机制,更好地保障后序加工的的稳定运行,极大地避免了定位误差带来的工作量。

上料机构50置于上刀体工位的第一主轴组23一侧且设置在工作台10的导轨11上,以通过机械夹持手指52从工件旋转光纤定位系统40的<>状结构的凹腔内取出刀体100,沿上料机构50水平右移到第一主轴组23的夹头27内,上料机构50包括设置在导轨11上的水平丝杆滑块51以及置于水平丝杆滑块51一侧的机械夹持手指52,机械夹持手指52的端部设有夹紧松开气缸53,以控制机械夹持手指52从工件旋转光纤定位系统40的<>状结构的凹腔内取出刀体100,机械夹持手指52通过上料机构50上的水平丝杆滑块水平右移到第一主轴组23的夹头27内,同时夹头27夹紧刀体100,机械夹持手指52松开并退回待循环下一个动作。

承载台21另一侧设有第二主轴组24,第二主轴组24为第一上刀片工位,工作台10的另一侧设置有第一刀片推送装置60以及第一焊膏送料系统70,本实施例中,第一刀片推送装置60以及第一焊膏送料系统70置于上料机构50的相邻侧,第一刀片推送装置60以将合金刀片纵向下移至第一焊膏送料系统70下面喷涂焊膏。

第一刀片推送装置60包括设置在导轨11上的竖直丝杆滑块61、置于竖直丝杆滑块61一侧的合金刀片推送机构62以及刀片夹持机械手63,刀片夹持机械手63可沿竖直丝杆滑块61运动。第一焊膏送料系统70包括焊膏涂喷端71、焊膏罐72以及连接在焊膏涂喷端71与焊膏罐72之间的焊膏送料件73,焊膏储存在焊膏罐72内,通过焊膏送料件73将焊膏推送到焊膏涂喷端71处。刀片夹持机械手63从第一刀片推送装置60接收刀片后纵向下移至焊膏涂喷端71喷涂焊膏。

通过中心电机22转动带动承载台21相对工作台10顺时针转动90 度,第一主轴组23的夹头27夹持刀体100运动至第二主轴组24的第一上刀片工位的位置处,刀片喷涂焊膏后继续移动到刀体100的焊接刀片槽内,同时陶瓷棒送入至刀片槽内。

承载台21第三侧设有第三主轴组25,第三主轴组25为第二上刀片工位,工作台10的第三侧设置有第二刀片推送装置80以及第二焊膏送料系统90,本实施例中,第二刀片推送装置80的结构与第一刀片推送装置60结构相同,第二焊膏送料系统90与第一焊膏送料系统70结构相同,其工作原理也相同,故在此不在赘述。

通过中心电机22转动带动承载台21相对工作台10再次顺时针转动90度,第一主轴组23的夹头27夹持刀体100运动至第三主轴组25的第二上刀片工位的位置处,第二刀片推送装置80以及第二焊膏送料系统90配合运动将另一刀片喷涂焊膏后移动至刀体100的另外一个刀片槽内。

承载台21第四侧设有第四主轴组26,第四主轴组26为焊接工位,工作台10的第四侧设置有焊接工装200,焊接工装200用以对刀体与刀片的接触端进行焊接,以形成刀具,具体地,请结合参照图4所示,焊接工装200包括高频加热系统201、置于高频加热系统201一侧的电机202、设置在电机202上的加热感应圈203,设置在加热感应圈203两侧的焊丝结构204以及设置在加热感应圈203处的红外线温控系统205。

通过中心电机22转动带动承载台21相对工作台10再次顺时针转动90度,第一主轴组23的夹头27夹持刀体100以及刀片运动至第四主轴组26的焊接工位的位置处。在焊接工装200上的电机202的驱动下,加热感应圈203纵向向上移动,加热感应圈203对刀体100以及两刀片进行加热,加热感应圈203两侧的焊丝结构204同时将焊丝送入至刀体100的焊接刀片槽内,对刀片与刀体进行焊接加工。加热焊接过程中通过红外线温控系统205对焊接温度进行控制,本实施例中,刀具焊接温度控制在730-750摄氏度,红外线温控系统205可控制高频加热系统201以及加热感应圈203的温度,当刀具的焊接温度加热到上限温度750摄氏度时,高频加热系统201以及加热感应圈203停止加热,当刀具的焊接温度低于下限温度730摄氏度时,高频加热系统201以及加热感应圈203又开始加热,循环往复,控制刀具的焊接温度在730-750摄氏度之间,实现自动控温,及定时加热、定温定时加热,提高焊接过程的自动智能化程度,具体地,刀具焊接过程中先进行预热,通过红外线温控系统205控制,高频加热系统201以及加热感应圈203预热到230-250度后再缓慢加热,焊丝跟随送入,焊接温度控制在730-750度,使焊丝充分熔化,并完成刀具的焊接。

刀具焊接完成后,多工位旋转装置20通过中心电机22带动承载台21顺时针再旋转90度,第一主轴组23进入上刀体工位,其他主轴组同步依次旋转进入下一个工位,进行循环动作。

机械手结构30上的机械手臂31取下第一主轴组23上的焊接后的刀具,通过机械手臂31将刀具沿保温箱300的入口处301放入保温箱300内对刀具进行保温,以降低刀具的焊接应力,防止刀片产生裂纹。同时第一主轴组23进行上料循环并进入连续加工状态。机械手结构30实现焊接刀具的上下料,同时下料后能快速将刀具送入保温箱进行保温,机械手结构30在的有效工作范围内具有性能稳定可靠、操作简单、生产效率高、性价比高等诸多优点,在有限的空间中,极大地提高了生产效率和产能。

工作时:机械手结构30上的机械手臂31从载料盘101上按顺序取下刀体100,并将刀体100旋转至工件旋转光纤定位系统40的<>状结构的凹腔内,驱动气缸421运动,滑动V型块422相对固定V型块412运动,进而夹紧刀体100,由工件旋转光纤定位系统40使刀体焊接面旋转到水平面与刀片送料方向一致,通过夹紧松开气缸53,以控制机械夹持手指52从工件旋转光纤定位系统40的<>状结构的凹腔内取出刀体100后沿上料机构50上的水平丝杆滑块水平右移到第一主轴组23的夹头27内,同时夹头27夹紧刀体100,机械夹持手指52松开并退回待循环下一个动作,通过中心电机22转动带动承载台21相对工作台10顺时针转动90度,第一主轴组23的夹头27夹持刀体100运动至第一上刀片工位的位置处,刀片喷涂焊膏后继续移动到刀体100的焊接刀片槽内,同时陶瓷棒送入至刀片槽内,其他主轴组依次也进入至下一工位,第四主轴组26进入至上刀体工位循环进入刀体上料动作,中心电机22转动带动承载台21相对工作台10再次顺时针转动90度,第一主轴组23的夹头27夹持刀体100运动至第二上刀片工位的位置处,第二刀片推送装置80以及第二焊膏送料系统90配合运动将另一刀片移动至刀体100的另外一个刀片槽内,此时第四主轴组26进入第一上刀片工位循环动作,第三主轴组25进入至上刀体工位循环进入上料动作,中心电机22转动带动承载台21相对工作台10再次顺时针转动90度,第一主轴组23的夹头27夹持刀体100以及刀片运动至焊接工位处,加热感应圈203对刀体100以及两刀片进行加热,加热感应圈203两侧的焊丝结构204同时将焊丝送入至刀体100的焊接刀片槽内,对刀片与刀体进行焊接加工,刀具焊接完成后,多工位旋转装置20通过中心电机22带动承载台21顺时针再旋转90度,第一主轴组23进入上刀体工位,其他主轴组同步依次旋转进入下一个工位,进行循环动作,机械手臂31取下第一主轴组23上的焊接后的刀具,通过机械手臂31将刀具沿保温箱300的入口处放入保温箱300对刀具进行保温,第一主轴组23进行上料循环并进入连续加工状态。

本发明多工位全自动焊接机通过采用多工位主轴组可使刀体上料、第一上刀片、第二上刀片和焊接工序进行多工位同步加工,实现刀具的快速焊接,降低焊接时间,提高加工效率,相比传统手工焊接技术可由原来的单支2-3分钟焊接时间降低到15-30秒焊接,并通过工件旋转光纤定位系统以及焊接工装的智能化控制,实现刀具的精准定位以及焊接时自动控温,提高刀具焊接过程的自动智能化程度以及焊接精度。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种多工位全自动焊接机及其焊接方法

- 一种全自动多工位元件封盖焊接机