智能型中药材收获机性能测试试验台及测试方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明公开一种试验台及测试方法,尤其涉及一种智能型中药材收获机性能测试试验台及测试方法,属于农机装备性能测试技术领域。

背景技术

我国幅员辽阔,中药材种植品种及其收获属性各异,目前厂家或研究人员开展适用技术方案的性能测试,需要针对具体地块、具体机型结构依次做出样机并进行大田试验,周期长、造价高,未见有相应的实验台类产品或技术见诸报道。为了便于开展不同铲型、筛型中药材收获机优化方案确定及性能测试,本领域亟需一种能够满足了浅根类中药材收获中的优化方案制定需求的测试实验装置。

发明内容

本发明的目的在于解决现有技术中存在的问题,提供了一种智能型中药材收获机性能测试试验台及适用于该试验台的测试方法,本试验台可以根据需要自主调节链条筛形状和空隙大小、换装不同类型的挖掘铲、自动连续采集入土阻力数据,满足了浅根类中药材收获中的优化方案制定需求。

为实现上述技术目的,本发明采用如下技术方案:

一种智能型中药材收获机性能测试试验台,包括行走装置及与行走装置前悬挂方式连接的收获机机体;

行走装置为履带式拖拉机;

收获机机体包括对向设置的两侧板及用于连接两侧板的竖直横挡板,两侧板均通过侧液压推杆与设置在拖拉机上的支架铰接,竖直横挡板通过液压中推杆与所述支架铰接;其中,每一个所述侧板上均设有出料口、若干条形孔及连刀架;所述竖直横挡板螺栓固接有变速器;所述变速器输入轴与所述拖拉机前输出轴通过万向节连接,变速器输出轴与链轮组的主动链轮连接;所述链轮组的从动链轮设置在所述侧板的条形孔上;所述连刀架上螺栓固接有挖掘铲;

所述两侧板之间设有链条筛;所述链条筛由链轮组驱动;

所述侧液压推杆及液压中推杆与支架的铰接处均设有拉力传感器;

所述变速器输入轴与拖拉机前输出轴连接处设有扭矩传感器;

所述支架上安装有数据分析仪,数据分析仪包括拉力分析仪及扭矩分析仪;拉力分析仪与拉力传感器数字信号连通;扭矩分析仪与扭矩传感器数字信号连通;

优选的,所述侧板上设有可调节两侧板间距的调节摇臂;调节摇臂为丝杠结构;

优选的,所述链条筛包括转动带轮、传动带、叶片及筛网;其中,转动带轮与所述链轮组联动;传动带及筛网由转动带轮驱动;

作为优选的,更进一步地,所述叶片单体由连接柱与转动带轮连接构成;

一种中药材收获机性能测试的测试方法,包括以下步骤,且按以下步骤依次进行:

S1:准备阶段

①、确定中药材收获对象、试验条件、试验项目,制定正交实验方案;

其中:

中药材收获对象包括:柴胡、黄芪;

试验条件包括:土体、农艺;

试验项目包括:挖掘铲入土角度、挖掘铲铲型、链条筛型、拖拉机动力输出转矩与转速、机组行进速度、耕作入土阻力;

②、安装测试用挖掘铲;

③、调试数据分析仪;

⑤、调整链条筛支撑板的间距;

⑥、安装筛叶调整间距;

S2:实验阶段

①、开动阻力测试仪、扭矩测试仪;

②、启动拖拉机;

③、确定机组行进速度;

④、确定链条筛转速;

⑤、调整挖掘铲入土角度;

⑥、开始入土作业;

⑦、作业结束;

S3:数据分析整理

①、计算采净率、破损率、收获率指标;

②、整理分析入土阻力数据;

S4:确定优化方案

①、调整参数重复上述实验;

②、确定最佳结构参数。

本发明与现有技术相比有益效果在于:

通过侧液压推杆与液压中推杆配合控制,推动收获机机体和挖掘铲,实现入土作业,且挖掘铲可在土下调整工作角;

通过链轮组带动转动带轮旋转,通过传动带带动筛网转动,实现挖掘出的土药向后输送且土药分离,并由出料口两侧移出;

通过将链轮组的从动链轮设置在侧板的条形孔上,链轮可以调节相互间距,实现筛网主轴间距调节;

通过调节调节摇臂可控制两侧板的间距,实现挖掘幅宽的调节;

叶片单体由连接柱与转动带轮连接构成,通过选择不同的连接柱实现筛孔间距调节;

侧板与挖掘铲经由连刀架连接,方便不同型号挖掘铲的替换;

通过扭矩传感器及拉力传感器将扭矩、拉力数据实时传输至数据分析仪,实现数据实时采集;

本发明可根据需要自主调节链条筛形状和空隙大小、换装不同类型的挖掘铲、自动连续采集入土阻力数据,可满足不同需求的试验条件,通过常规正交试验方案,经多次试验,最终获得优选方案,测试周期短、操作简便、造价低。

附图说明

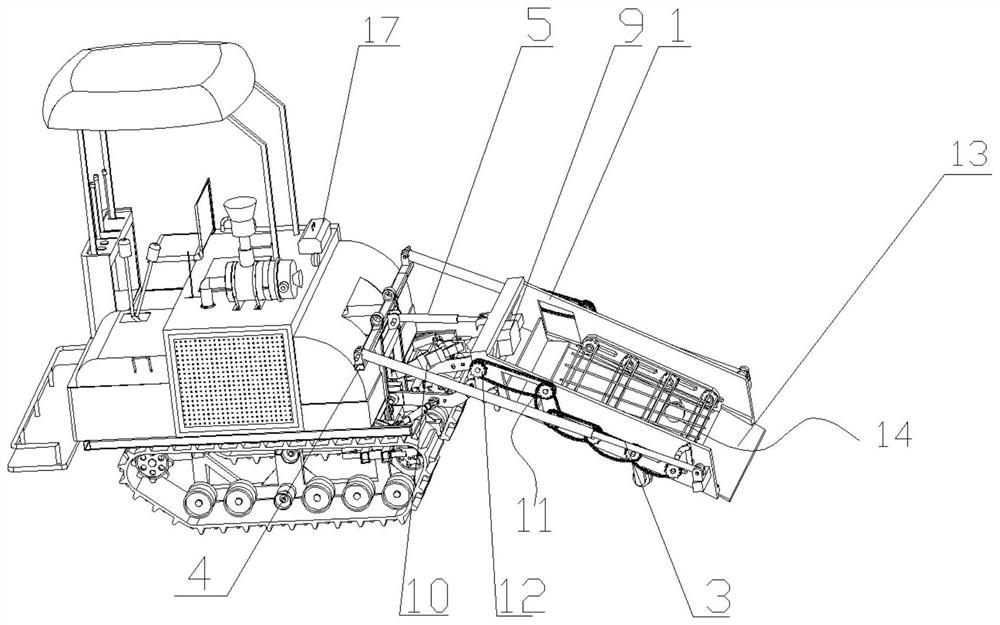

图1为所述智能型中药材收获机性能测试试验台结构示意图;

图2为所述收获机机体结构示意图。

其中,1-侧板、2-竖直横挡板、3-侧液压推杆、4-支架、5-液压中推杆、6-出料口、7-条形孔、8-连刀架、9-变速器、10-拖拉机前输出轴、11-链轮组、 12-主动链轮、13-挖掘铲、14-链条筛、141-转动带轮、142-传动带、143-叶片、 1431-连接柱、144-筛网、15-拉力传感器、16-扭矩传感器、17-数据分析仪、18-调节摇臂。

具体实施方式

下面结合附图提供本发明的优选具体实施方式,所揭露的仅为本发明的较佳具体实施方式而已,当然不能以此来限定本发明之权力范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

参见图1-2,一种智能型中药材收获机性能测试试验台,包括行走装置及与行走装置前悬挂方式连接的收获机机体;

行走装置为履带式拖拉机;收获机机体包括对向设置的两侧板1及用于连接两侧板1的竖直横挡板2,两侧板1均通过侧液压推杆3与设置在拖拉机上的支架4铰接,竖直横挡板2通过液压中推杆5与所述支架4铰接;其中,每一个侧板1上均设有方形出料口6、4个条形孔7及连刀架8;竖直横挡板2螺栓固接有变速器9;变速器9输入轴与拖拉机前输出轴10通过万向节连接,变速器9输出轴与链轮组11的主动链轮12连接;链轮组11的从动链轮设置在侧板1的条形孔7上;连刀架8上螺栓固接有挖掘铲13;

侧板1上设有可调节两侧板1间距的调节摇臂18,调节摇臂18为丝杠结构;

两侧板1之间设有链条筛14;链条筛14由链轮组11驱动;链条筛14包括转动带轮141、传动带142、叶片143及筛网144;其中,转动带轮141与所述链轮组11联动;传动带142及筛网144由转动带轮141驱动;叶片143单体由连接柱1431与转动带轮141连接构成;

侧液压推杆3及液压中推杆5与支架4的铰接处均设有拉力传感器15,拉力传感器15选用南京天光NTJH-9B轴销传感器;

变速器9输入轴与拖拉机前输出轴10连接处设有扭矩传感器16,扭矩传感器16选用蓝科扭矩传感器LKN-205;

支架4上安装有数据分析仪17,数据分析仪17包括拉力分析仪及扭矩分析仪;拉力分析仪与拉力传感器15数字信号连通;扭矩分析仪与扭矩传感器 16数字信号连通。

实施例1

一种柴胡收获机性能测试的测试方法,包括以下步骤,且按以下步骤依次进行:

S1:准备阶段

①、确定中药材收获对象、试验条件、试验项目,制定正交实验方案;

其中:

中药材收获对象:柴胡;

试验条件:土体;

试验项目:挖掘铲入土角度;

②、安装测试用挖掘铲13;

③、调试数据分析仪17;

⑤、调整链条筛支撑板的间距;

⑥、安装筛叶调整间距;

S2:实验阶段

①、开动阻力测试仪、扭矩测试仪;

②、启动拖拉机;

③、确定机组行进速度;

④、确定链条筛转速;

⑤、调整挖掘铲入土角度ɑ;

⑥、开始入土作业;

⑦、作业结束;

S3:数据分析整理

①、计算采净率x、破损率y、收获率z指标;

②、整理分析入土阻力数据N;

S4:确定优化方案

①、调整入土角度ɑ并重复上述实验;

②、确定最佳结构参数。

本实施例中,挖掘铲入土角度ɑ为21°~23°时,采净率x最高,破损率 y最低,收获率z最高,因此确定挖掘铲入土角度ɑ最佳参数为21°~23°。

需要说明的是,正交实验方案为实验领域的常规手段。

本发明解决了中药材收获机主要结构参数制定的优化实验问题,避免土体力学复杂、仅依赖理论计算误差较大的困难,采用本实验台可以根据需要自主调节链条筛形状和空隙大小、换装不同类型的挖掘铲、自动连续采集入土阻力数据,基本满足了浅根类中药材收获中的优化方案制定需要。

尽管已经示出和描述了本发明的具体实施,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 智能型中药材收获机性能测试试验台及测试方法

- 一种智能型中药材收获机性能测试试验台