一种活塞、活塞的加工工艺及转子式压缩机

文献发布时间:2023-06-19 11:08:20

技术领域

本申请涉及压缩机的领域,尤其是涉及一种活塞、活塞的加工工艺及转子式压缩机。

背景技术

当前市场应用最为广泛的空调压缩机当属转子式空调压缩机。其电机无需将转子的旋转运动转换为活塞的往复运动,而是直接带动旋转曲轴作旋转运动来完成对制冷剂的压缩。

活塞作为压缩机的重要零部件之一,在压缩系统中,活塞外径面紧贴着气缸内壁与滑片顶端回转,内径面与曲轴偏心部份摩擦,工况较为恶劣。

同时随着国家对环保要求的提高,旋转式压缩机采用的冷媒也在向着绿色环保的方向不断发展。高效,节能,降耗也成为了压缩机行业的目标。因此,对压缩机零部件提出了更高的要求。

针对上述中的相关技术,发明人认为需要通过某些方式来改善活塞的表面硬度以提高活塞的耐磨性。

发明内容

第一方面,为了提高活塞的耐磨性,本申请提供一种活塞,采用如下的技术方案:

一种活塞,包括活塞本体,设定所述活塞本体的内壁为内工作面,设定所述活塞本体的外壁为外工作面,设定所述活塞本体的两个端面为端工作面,所述活塞本体表面涂覆有涂层薄膜,所述涂层薄膜包括单质铬薄膜粘结层、单质铬薄膜过渡层、铬的硬质碳化物过渡层和类金刚石碳膜层。

通过采用上述技术方案,通过在活塞表面涂覆涂层薄膜强化活塞表面以取得较高的表面硬度,改善活塞的耐磨性和自润滑性,降低活塞表面粗糙度,以获得活塞在压缩机内部的恶劣工况下的优异性能表现,活塞表面不容易因磨损而产生沟壑,降低活塞表面与其他零部件之间的摩擦力将提升压缩机的使用寿命以及做功能效,可以按原有生产工艺补充涂层,易于实现批量生产。

可选的,所述内工作面、外工作面和端工作面均涂覆有涂层薄膜。

可选的,所述外工作面和端工作面均涂覆有涂层薄膜。

可选的,所述外工作面涂覆有涂层薄膜。

通过采用上述技术方案,涂层薄膜的涂覆形式可按需要变更,根据需求选择全涂覆和半涂覆,在保持优异性能的同时,有利于控制成本。

第二方面,针对上述活塞的加工,本申请提供一种活塞的加工工艺,采用如下的技术方案:

一种活塞的加工工艺,该方法包括下述步骤:

1)、用钢管初步制成压缩机活塞;

1.1)、选用冷轧成符合活塞所需精度的钢管;

1.2)、切割钢管至所需的活塞圈料的尺寸;

1.3)、淬火活塞圈料;

1.4)、冷处理活塞圈料;

1.5)、回火处理活塞圈料;

1.6)、粗磨活塞圈料各个面;

1.7)、精磨(精加工)活塞圈料各个面;

2)、活塞零件表面镀膜,采用溅射镀膜工艺,在需要强化的活塞表面涂镀,镀膜设备包括真空室和安装于真空室内能同时公转自转的工件托架;

2.1)、清洗基体:将上述表面预处理完毕的活塞基体固定在工件托架上,将真空室气压调整至1×10

2.2)、沉积线性离子源辅助沉积的单质铬薄膜粘结层:调整活塞基体负偏压为50V~500V,保持线性离子源开启状态,调整线性离子源的工作电流为0.1A~1A,继续通入氩气,同时开启磁控溅射源,调整磁控溅射源的工作电流为1A~5A,通入氩气,工作时间为5分钟~30分钟,然后关闭线性离子源;

2.3)、沉积金属单质薄膜过渡层:调整活塞基体负偏压为50V~500V,保持磁控溅射源开启状态,调整磁控溅射源的工作电流为1A~5A,通入氩气,工作时间为5分钟~30分钟;

2.4)、沉积铬的硬质碳化物薄膜过渡层:保持步骤2.4)中的工作条件不变,开启线性离子源,调整线性离子源工作电流为0.1A~0.5A:同时通入乙炔气体,工作时间为5分钟~30分钟分钟,然后关闭磁控溅射源;

2.5)、沉积类金刚石碳膜层:调整线性离子源的工作电流为0.1A~0.5A,功率为100W~1000W,调整活塞基体的负偏压为50V~500V,通入乙炔气体,工作时间为60分钟~500分钟;

2.6)、取出活塞基体:待真空室温度降至室温,取出活塞基体。

可选的,步骤2.1)中的所述工件托架包括底盘、安装柱和安装件,所述安装柱有若干,若干所述安装柱沿所述底盘周向间隔设置,所述安装件包括底板以及安装于所述底板上的环部和柱部,所述环部套装于所述活塞外,所述活塞套装于所述柱部外;

所述安装件可拆卸安装于所述安装柱上,且每个所述安装柱上的所述安装件有若干,若干所述安装件沿所述安装柱周向间隔设置,所述底盘转动带动若干所述安装柱公转,所述安装柱自转。

通过采用上述技术方案,设置若干安装柱用于安置活塞进行涂层表面强化处理,通过若干安装柱随着底盘的周向公转带动安装柱上的活塞的公转,通过安装柱的自转带动活塞绕安装柱旋转,使得活塞各个方向的表面都能更好的得到涂层表面强化处理,安装件用于适配活塞的形状,把活塞安装到安装柱上进行涂层表面强化处理。

可选的,所述底盘在驱动系统带动下自转,所述驱动系统包括电机、齿圈、行星轮、输出齿轮、若干传递齿轮和输入齿轮,所述输出齿轮与所述底盘同轴且安装于所述真空室内空间的底部并可以自转,所述齿圈位于所述底盘上且固定于所述真空室,所述行星轮有若干,若干所述行星轮安装于所述底盘上并可自转,且所述行星轮与所述齿圈啮合,若干所述传递齿轮依次啮合并安装于所述真空室内空间的底部并可自转,若干所述传递齿轮中位于两端的两个所述传递齿轮一一对应分别与所述输入齿轮和输出齿轮啮合,所述输入齿轮安装于所述电机的输出轴上,所述安装柱固定于所述行星轮并随所述行星轮一起运动。

通过采用上述技术方案,通过电机带动传递齿轮转动,传递齿轮最终带动太阳轮旋转,太阳轮带动底盘旋转,底盘带动行星轮和安装柱一起旋转,由于齿圈固定并与行星轮啮合,底盘的旋转带动行星轮与齿圈相对运动,实现行星轮的自转,行星轮带动安装柱自转,实现安装柱的公转和自转,齿圈不但对行星轮产生相对作用,同时也通过齿圈对底盘进行限制,使得底盘只能竖向运动从真空室底部脱离,运行过程更加稳定。

可选的,所述驱动系统还包括顶盘和终端驱动组件,所述顶盘位于所述安装柱上,所述顶盘上开设有与安装柱数量一致的转动孔,若干所述安装柱远离所述行星轮的一端一一对应转动安装于若干所述转动孔,所述终端驱动组件的数量与所述安装柱的数量一致且一一对应,所述终端驱动组件包括定环和自转齿轮,所述安装柱外侧壁设置有悬伸板,所述悬伸板开设有自转孔,所述安装件安装于所述悬伸板上,所述底板朝向所述悬伸板的侧壁设置有自转柱,所述自转柱穿设于所述自转孔内,所述自转齿轮的数量与所述安装件的数量一致,若干所述自转齿轮一一对应固定于若干所述自转柱上,所述定环悬挂固定于所述顶盘下并随所述顶盘一起运动,所述定环套装于相应安装柱上的若干自转齿轮外,且所述定环内设置有与自转齿轮啮合的齿。

通过采用上述技术方案,终端驱动组件用于带动活塞自转,使得活塞需要涂覆的表面可以充分的暴露进行涂覆,定环通过悬挂固定在顶盘下,使得定环随着顶盘一起运动,顶盘在安装柱的作用下随着底盘一起运动,从而带动定环一起运动,定环相对底盘保持固定,安装柱相对定环旋转,自转齿轮随着安装柱一起旋转,从而提高定环对自转齿轮的作用,带动自转齿轮旋转,自转齿轮带动安装件自转,安装件带动活塞运动,整套机构与活塞适配,活塞与安装件之间不会产生相对摩擦。

第三方面,为了提高转子式压缩机的寿命并降低功耗,本申请提供一种转子式压缩机,采用如下的技术方案:

一种转子式压缩机,包括上述任意一项的活塞、曲轴、机壳、电机、上缸盖、下缸盖、气缸、滑片和储液器,所述电机设置于所述机壳内并带动所述曲轴旋转,所述气缸固定于所述机壳内,所述上缸盖和所述下缸盖分设所述气缸的上下并形成用于压缩制冷剂的压缩空间,所述储液器安装于所述机壳外并与所述压缩空间连通,所述曲轴依次穿过所述上缸盖、气缸和下缸盖,所述曲轴的偏心部位于压缩空间内并套装所述活塞;

所述气缸的内壁开设有安装槽,所述滑片部分位于所述安装槽内,所述滑片一端位于所述压缩空间内并与所述活塞抵接,所述气缸上还开设有连通所述安装槽的槽底的弹簧孔,所述弹簧孔内安装有驱动滑片抵接活塞的弹簧,所述气缸上设置有安装锁定机构,所述安装锁定机构包括锁杆和锁片,所述气缸上竖向开设有连通所述弹簧孔的锁片槽,所述锁片滑移安装于所述锁片槽内,所述气缸上还竖向开设有锁孔,所述锁片上开设有推动孔,所述锁杆滑移安装于所述推动孔内,且所述锁杆部分悬空设置于所述锁孔内,所述锁杆两侧设置有推杆,所述下缸盖设置有推柱,所述推柱插装于所述锁孔内,所述推柱上间隔设置有两个推凸,两个所述推凸一一对应抵接两个所述推杆。

通过采用上述技术方案,由于活塞表面涂覆有一层涂层薄膜,特别活塞的外工作面作为压缩机工作时的重要工作面,涂覆涂层薄膜后取得较高的表面硬度,改善了耐磨性和自润滑性,降低活塞表面粗糙度,使得压缩机做功效率更高,降低功耗,提高寿命,滑片在弹簧的弹簧力作用下始终保持与活塞的接触,把活塞与气缸壁之间的压缩空间分成两部分,在曲轴的旋转下,压缩空间被分成的两部分面积反复经历扩大和缩小的过程,从而进行吸气、压缩和排气的一整套过程,对制冷剂气体进行压缩。

通过下缸盖上的推柱插入锁止孔,推柱上的推凸通过顶起推杆把锁杆顶起,从而解除锁止锁杆和锁片对弹簧和滑片的压制作用,弹簧一端与壳身内壁抵接,弹簧另一端推动滑片抵接活塞,使得气缸安装时不容易受到弹簧和滑片的影响,安装更加方便,在安装下缸盖时顺带完成弹簧的解放,一个动作完成两个作用,维持弹簧在弹簧孔,使得弹簧不容易对气缸的安装产生影响。

可选的,所述气缸上还设置有供所述锁杆上下滑移且连通所述锁孔和所述锁片槽的连通槽,所述锁杆上设置有下压凸块,所述下压凸起背离所述滑片的侧壁设置有下压导向面,所述滑片上开设有滑道,所述锁杆一端滑移安装于所述滑道内且端部向下弯折设置有锁块,所述滑道背离所述压缩空间的一侧竖向开设有供所述锁块插入的锁道。

通过采用上述技术方案,锁杆通过锁块插入锁道,并通过下压凸块与锁片抵接,实现锁片对锁杆的限制,进而实现对滑片的限制,此时锁片也抵接弹簧,把弹簧压缩在滑片与锁片之间,同时通过一个下压凸块设置下压导向面,使得锁杆穿过推动孔时,推动锁片下压对弹簧进行限位,然后再把锁片上移到抵接下压凸块即可对锁杆进行限位。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过在活塞表面涂覆涂层薄膜强化活塞表面以取得较高的表面硬度,改善活塞的耐磨性和自润滑性,降低活塞表面粗糙度,以获得活塞在压缩机内部的恶劣工况下的优异性能表现,活塞表面不容易因磨损而产生沟壑,降低活塞表面与其他零部件之间的摩擦力将提升压缩机的使用寿命以及做功能效,可以按原有生产工艺补充涂层,易于实现批量生产;

2.设置若干安装柱用于安置活塞进行涂层表面强化处理,通过若干安装柱随着底盘的周向公转带动安装柱上的活塞的公转,通过安装柱的自转带动活塞绕安装柱旋转,使得活塞各个方向的表面都能更好的得到涂层表面强化处理,安装件用于适配活塞的形状,把活塞安装到安装柱上进行涂层表面强化处理;

3.由于活塞表面涂覆有一层涂层薄膜,特别活塞的外工作面作为压缩机工作时的重要工作面,涂覆涂层薄膜后取得较高的表面硬度,改善了耐磨性和自润滑性,降低活塞表面粗糙度,使得压缩机做功效率更高,降低功耗,提高寿命,通过下缸盖上的推柱插入锁止孔,推柱上的推凸通过顶起推杆把锁杆顶起,从而解除锁止锁杆和锁片对弹簧和滑片的压制作用,弹簧一端与壳身内壁抵接,弹簧另一端推动滑片抵接活塞,使得气缸安装时不容易受到弹簧和滑片的影响,安装更加方便,在安装下缸盖时顺带完成弹簧的解放,一个动作完成两个作用,维持弹簧在弹簧孔,使得弹簧不容易对气缸的安装产生影响。

附图说明

图1是实施例1中活塞的剖视图;

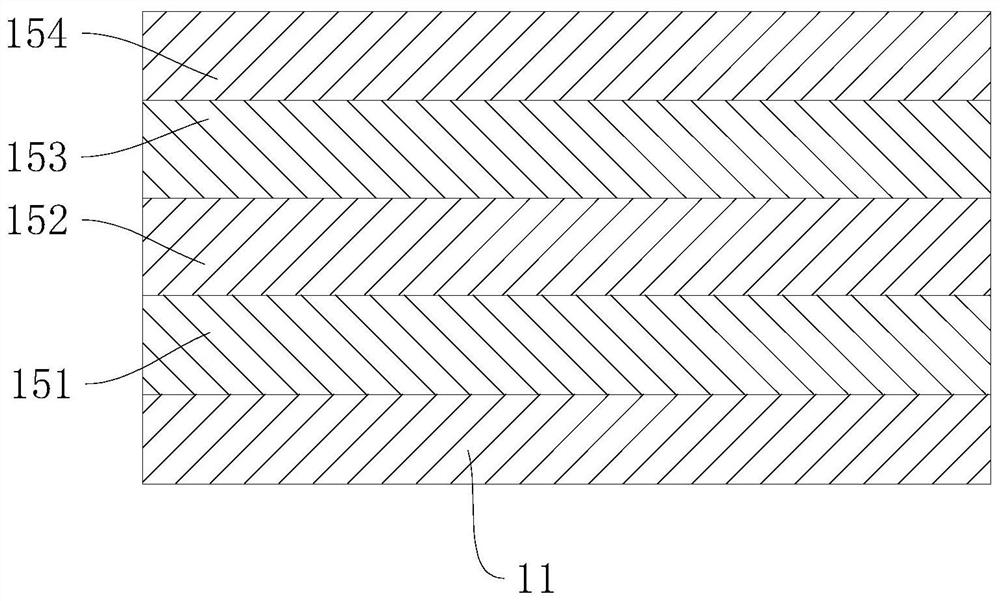

图2是涂层薄膜不同层的分布示意图;

图3是实施例2中活塞的剖视图;

图4是实施例3中活塞的剖视图;

图5是真空室和工件托架的结构示意图;

图6是剖去部分真空室后工件托架在真空室内的安装示意图;

图7是工件托架和驱动系统的结构示意图;

图8是本申请实施例真空室和电动机室剖开的剖视图;

图9是安装柱与底盘和顶盘的连接结构示意图;

图10是悬伸板与安装件以及终端驱动组件的安装结构示意图;

图11是转子式压缩机的结构示意图;

图12是转子式压缩机的剖视图;

图13是活塞在气缸位置的安装结构示意图;

图14是滑片、弹簧、锁杆、锁片和抵柱的结构示意图;

图15是锁杆的结构示意图。

附图标记说明:1、活塞;11、活塞本体;12、内工作面;13、外工作面;14、端工作面;15、涂层薄膜;151、单质铬薄膜粘结层;152、单质铬薄膜过渡层;153、铬的硬质碳化物过渡层;154、类金刚石碳膜层;2、机壳;21、壳身;22、顶盖;221、出气孔;222、排气管;223、接线柱;23、底盖;31、曲轴;311、上轴承部;312、偏心部;313、下轴承部;32、电机;321、转子;322、定子;33、上缸盖;331、上孔;332、排气槽;333、排气孔;334、单向排气阀;3341、紧固钉;3342、阀片;3343、限位片;34、气缸;341、压缩空间;342、吸气口;343、安装槽;344、弹簧孔;345、弹簧;346、下缸盖;3461、下孔;3462、推柱;3463、推凸;3464、滑移槽;347、锁孔;348、锁片槽;349、连通槽;351、锁杆;3511、锁块;3512、下压凸块;3513、下压导向面;3514、上压凸块;3515、上压导向面;3516、推杆;352、锁片;3521、推动孔;36、滑片;361、限位部;362、滑道;363、锁道;364、限位凸起;37、储液器;371、连接片;372、回液管;373、吸气管;38、支撑组件;4、真空室;41、开口;5、电动机室;61、底盘;611、输出齿轮柱;612、安装柱孔;62、安装柱;621、悬伸板;622、自转孔;63、安装件;631、底板;6311、自转柱;6312、插接槽;632、安装盘;6321、环部;6322、柱部;6323、插接部;71、电动机;72、齿圈;721、支撑槽;73、行星轮;74、输出齿轮;75、传递齿轮;76、输入齿轮;77、顶盘;771、转动孔;781、定环;782、自转齿轮;783、连接杆;8、封闭门;9、支撑柱。

具体实施方式

以下结合附图1-15对本申请作进一步详细说明。

本申请实施例公开一种活塞

实施例1

参照图1和图2,包括活塞本体11,设定活塞本体11的内壁为内工作面12,设定活塞本体11的外壁为外工作面13,设定活塞本体11的两个端面为端工作面14,活塞本体11表面涂覆有涂层薄膜15,其中内工作面12、外工作面13和端工作面14均涂覆有涂层薄膜15。

参照图1和图2,涂层薄膜15有至少四层且从内而外依次包括单质铬薄膜粘结层151、单质铬薄膜过渡层152、铬的硬质碳化物过渡层153和类金刚石碳膜层154,该涂层薄膜15厚度为3430.3nm,呈光亮黑色,经测定薄膜的膜基结合力达40N以上,摩擦系数在0.15以下,纳米压痕硬度达20GPa以上。

选用类金刚石碳膜层154作为活塞1表面的薄膜,充分利用其高硬度、低摩擦系数、高耐磨耐蚀性、表面光滑,以及可由多种绿色、干式的物理气相沉积(PVD)、化学气相沉积(CVD)技术,在小于200℃的低温下大面积生长,并且对基体适用性广等优异特性;同时为了提高膜基结合力,增加活塞1的服役性能,将上述中单一的类金刚石碳膜层154优化设计为多层膜结构,引入金属元素及其碳合物,在不损失类金刚石碳膜硬度的前提下,进一步大幅度提高膜基结合力。

实施例2

参照图3,本实施例与实施例1的不同之处在于,涂层薄膜15只涂覆于外工作面13和端工作面14。

实施例3

参照图4,本实施例与实施例1的不同之处在于,涂层薄膜15只涂覆于外工作面13。

本申请实施例还公开一种活塞的加工工艺。

实施例4

一种活塞的加工工艺,该方法包括下述步骤:

1)、用钢管初步制成压缩机活塞;

1.1)、选用冷轧成符合活塞所需精度的钢管;

1.2)、切割钢管至所需的活塞圈料的尺寸;

1.3)、淬火活塞圈料;

1.4)、冷处理活塞圈料;

1.5)、回火处理活塞圈料;

1.6)、粗磨活塞圈料各个面;

1.7)、精磨(精加工)活塞圈料各个面;

2)、活塞零件表面镀膜,采用溅射镀膜工艺,在需要强化的活塞表面涂镀,镀膜设备包括真空室和安装于真空室内能同时公转自转的工件托架;

工件托架的结构和驱动方式如下:

参照图5和图6,工件托架包括底盘61、安装柱62和安装件63,真空室4设有开口41和封闭开口41的封闭门8,底盘61位于真空室4内部空间的下部,安装件63安装于安装柱62上用于固定活塞1,同时真空室4内安装有驱动系统驱动工件托架运行,从而带动工件托架上的活塞1在真空室4内运动并更好的镀膜。

参照图7和图8,驱动系统包括电动机71、齿圈72、行星轮73、输出齿轮74、若干传递齿轮75、输入齿轮76、顶盘77和终端驱动组件,底盘61同轴一体设置有输出齿轮柱611,真空室4内部空间的底部开孔供输出齿轮柱611安装,且输出齿轮柱611的端部安装有轴承,使得底盘61可以绕输出齿轮柱611的轴线自转,输出齿轮74通过键连接的方式固定于输出齿轮柱611上,使得输出齿轮74可以带动底盘61一起转动。

参照图5和图8,真空室4一侧设置有电动机室5,电动机71安装在电动机室5内,电动机室5的下部与真空室4内部空间的底部连通,输入齿轮76安装于电动机71的输出轴上在电动机71的带动下旋转。

参照图8,若干传递齿轮75沿电动机室5到真空室4的方向排出并依次啮合,且位于两端的两个传递齿轮75一一对应分别与输入齿轮76和输出齿轮74啮合,传递齿轮75安装在真空室4内和电动机室5内,安装方式为齿轮的常规安装方式,不再赘述。

参照图7和图8,齿圈72位于底盘61上并与底盘61同轴,真空室4内壁设置有一圈支撑柱9,支撑柱9以插装的形式固定在真空室4内,齿圈72朝向底盘61的侧壁开设有若干支撑槽721,若干支撑柱9一一对应嵌入若干支撑槽721中对齿圈72进行固定。

参照图9,安装柱62的数量可以为六个,六个安装柱62沿底盘61周向等角度间隔设置,底盘61上开设有安装柱孔612,安装柱62竖向设置且下端位于安装柱孔612内,安装柱62与安装柱孔612之间设置有轴承,使得安装柱62固定在底盘61上的同时可以自转。

参照图7和图9,行星轮73的数量与安装柱62的数量一致,六个行星轮73通过键连接的形式一一对应安装于六个安装柱62的下端,且六个行星轮73均与齿圈72啮合。

参照图7和图9,顶盘77位于安装柱62上,顶盘77上开设有与安装柱62数量一致的转动孔771,六个安装柱62远离行星轮73的一端一一对应位于六个转动孔771内,且转动孔771与安装柱62之间安装有轴承,使得安装柱62对顶盘77进行支撑并带动顶盘77一起转动的同时,顶盘77不会阻止安装柱62的自转。

参照图10,安装件63有若干,且每个安装柱62上沿高度方向设置有若干组安装件63,在本实施例中每个安装柱62上设置有五组安装件63,每组安装件63的数量可以为三个,且每组的三个安装件63沿安装柱62周向等角度间隔设置。

参照图10,安装柱62上一体悬伸设置有若干悬伸板621,悬伸板621的数量与安装件63的数量一致并一一对应供安装件63安装,安装件63包括底板631和安装盘632,悬伸板621上竖向开设有自转孔622,底板631朝向悬伸板621的侧壁一体设置有自转柱6311,自转柱6311穿设于自转孔622内。

参照图10,安装盘632上同轴并一体设置有环部6321和柱部6322,安装盘632背离环部6321和柱部6322的侧壁一体设置有与柱部6322同轴的插接部6323,底板631上竖向开设有插接槽6312,插接部6323插装于插接槽6312内,安装盘632供活塞1安装,环部6321套装于活塞1外,活塞1套装于柱部6322外。

其中安装盘632的形式有三种,第一种安装盘632的环部6321和柱部6322的高度与活塞1的高度一致;第二种安装盘632只设置有柱部6322且柱部6322的高度与活塞1的高度一致,第三种安装盘632只设置有环部6321且环部6321的高度与活塞1的高度一致。

通过第二种安装盘632与第三种安装盘632的组合使用,对活塞1进行实施例1形式的涂镀,涂镀时,通过第二种安装盘632安装活塞1,涂镀一个端工作面14和外工作面13,通过第三种安装盘632安装活塞1,涂镀另一个端工作面14和内工作面12。

通过第一种安装盘632与第二种安装盘632的组合使用,对活塞1进行实施例2形式的涂镀,涂镀时,通过第一种安装盘632安装活塞1,涂镀一个端工作面14,然后通过第二种安装盘632安装活塞1,涂镀另一个端工作面14和外工作面13。

通过第二种安装盘632,对活塞1进行实施例3形式的涂镀,涂镀时,通过第二种安装盘632安装活塞1,涂镀外工作面13,且活塞1外露的端工作面14通过覆盖贴纸阻止涂镀。

参照图7和图10,终端驱动组件的数量与安装柱62的数量一致且一一对应,终端驱动组件包括定环781、自转齿轮782和连接杆783,连接杆783的数量可以为三个,三个连接杆783竖向设置且与定环781固定,连接杆783的上端与顶盘77固定,使得定环781悬挂固定于顶盘77下并随顶盘77一起运动。

参照图7和图10,自转齿轮782的数量与安装件63的数量一致,若干自转齿轮782一一对应固定于若干自转柱6311上,每个终端驱动组件上的定环781数量可以为五个,五个定环781与五组安装件63对应,定环781套装于安装柱62上且位于通一高度的三个自转齿轮782外,定环781内设置有与自转齿轮782啮合的齿,使得安装柱62自转时,自转齿轮782绕定环781周向旋转,从而带动自转齿轮782旋转,最终带动活塞1旋转更好的涂镀。

2.1)、清洗基体:将上述表面预处理完毕的活塞基体固定在安装件上,然后把一个个安装件连同活塞固定在安装柱上,其中在活塞安装前通过在活塞外贴用于遮盖的薄膜,从而覆盖活塞不需要进行镀膜的表面;

将真空室气压调整至2×10Torr,通入40sccm氩气,开启线性离子源,线性离子源的工作电流为0.2A,功率为270W,调整活塞基体的负偏压为100V,工作时间为33分钟;

2.2)、沉积线性离子源辅助沉积的单质铬薄膜粘结层:调整活塞基体负偏压为100V,保持线性离子源开启状态,调整线性离子源的工作电流为0.1A,继续通入16sccm氩气,同时开启磁控溅射源,调整磁控溅射源的工作电流为3A,通入40sccm氩气,工作时间为10分钟,然后关闭线性离子源;

2.3)、沉积金属单质薄膜过渡层:调整活塞基体负偏压为100V,保持磁控溅射源开启状态,调整磁控溅射源的工作电流为3A,通入40scc氩气,工作时间为5分钟;

2.4)、沉积铬的硬质碳化物薄膜过渡层:保持步骤2.4)中的工作条件不变,开启线性离子源,调整线性离子源工作电流为0.2A:同时通入5sccm乙炔气体,工作时间为13分钟,然后关闭磁控溅射源;

2.5)、沉积类金刚石碳膜层:调整线性离子源的工作电流为0.2A,功率为270W,调整活塞基体的负偏压为100V,通入40sccm乙炔气体,工作时间为210分钟;

2.6)、取出活塞基体:待真空室温度降至室温,取出活塞基体。

该涂层薄膜厚度为3430.3nm,呈光亮黑色,经测定薄膜的膜基结合力达40N以上,摩擦系数在0.15以下,纳米压痕硬度达20GPa以上。

实施例5

本实施例与实施例4的区别在于:

2.1)、清洗基体:将上述表面预处理完毕的活塞基体固定在安装件上,然后把一个个安装件连同活塞固定在安装柱上,其中在活塞安装前通过在活塞外贴用于遮盖的薄膜,从而覆盖活塞不需要进行镀膜的表面;

将真空室气压调整至2×10Torr,通入40sccm氩气,开启线性离子源,线性离子源的工作电流为0.2A,功率为260W,调整活塞基体的负偏压为100V,工作时间为30分钟;

2.2)、沉积线性离子源辅助沉积的单质铬薄膜粘结层:调整活塞基体负偏压为100V,保持线性离子源开启状态,调整线性离子源的工作电流为0.1A,继续通入20sccm氩气,同时开启磁控溅射源,调整磁控溅射源的工作电流为3A,通入40sccm氩气,工作时间为5分钟,然后关闭线性离子源;

2.3)、沉积金属单质薄膜过渡层:调整活塞基体负偏压为100V,保持磁控溅射源开启状态,调整磁控溅射源的工作电流为2A,通入50scc氩气,工作时间为5分钟;

2.4)、沉积铬的硬质碳化物薄膜过渡层:保持步骤2.4)中的工作条件不变,开启线性离子源,调整线性离子源工作电流为0.2A:同时通入5sccm乙炔气体,工作时间为8分钟,然后关闭磁控溅射源;

2.5)、沉积类金刚石碳膜层:调整线性离子源的工作电流为0.2A,功率为260W,调整活塞基体的负偏压为100V,通入40sccm乙炔气体,工作时间为100分钟;

2.6)、取出活塞基体:待真空室温度降至室温,取出活塞基体。

该涂层薄膜厚度为1750nm,呈光亮黑色,经测定薄膜的膜基结合力达40N以上,摩擦系数在0.15以下,纳米压痕硬度达20GPa以上。

本申请实施例还公开一种转子式压缩机。

参照图11和图12,转子321式压缩机,包括机壳2、位于机壳2内的曲轴31、活塞1、电机32、上缸盖33、下缸盖346、气缸34、滑片36以及位于机壳2一侧的储液器37,曲轴31从上到下依次包括上轴承部311、偏心部312和下轴承部313,其中活塞1采用实施例1、实施例2或实施例3中任意一种。

参照图11和图12,机壳2包括壳身21、顶盖22和底盖23,壳身21呈上下贯通的圆管状,顶盖22和底盖23分别位于壳身21上下用于封闭壳身21,顶盖22呈倒扣的碗装并嵌装于壳身21上部,底盖23呈碗装并嵌装于壳身21下部,同时顶盖22和底盖23与壳身21之间进一步焊接固定,提高机壳2的一体性和密封性。

参照图11和图12,电机32位于壳身21的上部,电机32由转子321和定子322组成,定子322固定于壳身21上部内壁,转子321安装于曲轴31的上轴承部311,曲轴31的上轴承部311安装转子321的部分与转子321一起位于定子322中间,顶盖22中部开设有出气孔221并密封安装有排气管222,用于排出压缩后高温高压的制冷剂气体,顶盖22上还密封安装有接线柱223用于与外部电源连接为电机32供电,电机32通电后,转子321在定子322的磁场中转动,从而带动曲轴31转动。

参照图12和图13,气缸34嵌装固定于壳身21的下部,且气缸34上下贯通,上缸盖33和下缸盖346分设气缸34的上下并螺栓固定,上缸盖33和下缸盖346与气缸34之间形成一用于压缩制冷剂气体的压缩空间341,曲轴31的偏心部312位于压缩空间341内,活塞1套装于曲轴31的偏心部312,且曲轴31旋转时活塞1与气缸34的内壁保持抵接,上缸盖33开设有上孔331供曲轴31的上轴承部311穿出,下缸盖346开设有下孔3461供曲轴31的下轴承部313穿出。

参照图12和图13,气缸34上开设有吸气口342用于吸入低温低压的制冷剂气体,气缸34的内壁开设有上下贯穿的安装槽343,滑片36滑移安装于安装槽343内,安装槽343上下贯穿方便滑片36的安装。

参照图12和图13,气缸34上还开设有连通安装槽343的槽底的弹簧孔344,弹簧孔344水平开设并贯穿气缸34的外壁,弹簧孔344内安装有弹簧345,弹簧345夹持于滑片36与机壳2的内壁之间。

参照图13和图14,气缸34上设置有安装锁定机构,用于气缸34安装时对弹簧345和滑片36进行锁定,气缸34上竖向开设有贯通弹簧孔344的锁孔347和锁片槽348,锁片槽348和安装槽343位于锁孔347远离和靠近压缩空间341的两侧。

参照图13、图14和图15,安装锁定机构包括锁杆351和锁片352,滑片36上部沿水平方向延伸开设有滑道362且滑道362连通锁孔347,滑道362靠近锁孔347的一端位于下方的内壁竖向开设有锁道363,且滑道362下方的内壁位于锁道363靠近锁孔347一侧竖向延伸设置有限位凸起364,锁杆351水平设置且一端滑移安装于滑道362内,锁杆351的宽度与滑道362的宽度一致,锁杆351位于滑道362内的一端向下凸出设置有锁块3511,通过限位凸起364限制锁杆351脱离滑道362,锁块3511与锁道363配合,通过锁杆351下移锁块3511嵌入锁道363,实现锁杆351随滑片36一起滑移。

参照图13、图14和图15,气缸34上还水平开设有供锁杆351上下滑移且连通锁孔347和锁片槽348的连通槽349,锁片352滑移安装于锁片槽348内,锁片352上水平开设有推动孔3521,锁杆351滑移安装于推动孔3521内,锁杆351上沿长度方向间隔设置有下压凸块3512和上压凸块3514,且上压凸块3514和下压凸块3512分设锁杆351的上下,下压凸起背离滑片36的侧壁设置有下压导向面3513,上压凸块3514背离滑片36的侧壁设置有上压导向面3515,且下压凸块3512与上压凸块3514之间的间距等于或大于锁片352的厚度,下压凸块3512相较与上压凸块3514距离滑片36更远,通过上压凸块3514推动锁片352下移,方便下压凸块3512穿过推动孔3521,由于此时锁片352受到弹簧345的弹性力作用,锁片352保持状态,通过锁杆351继续运动,然后通过上压凸块3514推动锁片352上移,最后锁杆351反向运动直到下压凸块3512抵接锁片352,实现锁片352对锁杆351的滑移限位。

参照图13、图14和图15,锁杆351部分悬空设置于锁孔347内,锁杆351位于锁孔347部分的两侧水平悬伸设置有推杆3516,锁孔347的横截面为方形,从而方便推杆3516滑移在锁孔347内水平滑移,下缸盖346竖向一体设置有推柱3462,推柱3462插装于锁孔347内,推柱3462上间隔设置有两个推凸3463,两个推凸3463位于弹簧345的两侧,锁孔347的宽度大于锁孔347的直径,使得推凸3463不会与弹簧345干涉,且两个推凸3463一一对应抵接两个推杆3516,通过推凸3463推动锁杆351上移,最后滑片36带动锁杆351一起滑移,且滑片36带动锁杆351滑移后,锁杆351仍有部分在推动孔3521内,从而保障锁杆351可以把锁片352顶起,推柱3462上还开设有滑移槽3464,滑移槽3464位于两个推凸3463之间,使得推柱3462不会阻碍滑片36的滑移。

参照图13和图14,滑片36靠近弹簧345的侧壁凸出设置有限位部361,弹簧345靠近滑片36的一端嵌设于两个安装缺口内,而限位部361插装入弹簧345内对弹簧345进行限制。

参照图13和图14,滑片36一端位于压缩空间341内并与活塞1抵接,滑片36另一端在弹簧345的驱动下保持与活塞1的抵接,曲轴31带动活塞1转动时,滑片36在活塞1的作用下在安装槽343内往复滑移。

参照图13,上缸盖33开设有排气槽332,排气槽332呈长条状,排气槽332一端的槽底开设排气孔333,排气槽332内安装有单向排气阀334,单向排气阀334包括紧固钉3341、阀片3342和限位片3343,限位片3343和阀片3342一端上下交叠设置,紧固钉3341穿过阀片3342和限位片3343交叠的一端并固定于排气槽332远离排气孔333的一端,阀片3342远离紧固钉3341的一端封闭排气孔333,限位片3343远离紧固钉3341的一端钣金弯折并位于阀片3342的上方,限位片3343的厚度大于阀片3342,使得限位片3343不容易弯折,通过阀片3342封排气孔333,当气压较大时,阀片3342可以翘起打开排气孔333进行排气,通过限位片3343限制阀片3342翘起的限度,使得阀片3342不容易损坏。

其中排气孔333和吸气口342分设滑片36的两侧,滑片36和活塞1配合,使得压缩空间341大部分时间都被分成两个部分,且排气孔333和吸气口342分别与压缩空间341的一个部分连通。

参照图11和图12,储液器37通过一连接片371与壳身21固定,连接片371钣金弯折且两端与壳身21焊接固定,储液器37位于连接片371和壳身21之间并受到连接片371的限制作用,储液器37上部安装有回液管372,储液器37上还安装有吸气管373,吸气管373一端位于储液器37内,吸气管373另一端从储液器37下部穿出并穿过壳身21安装于气缸34的吸气口342内,储液器37用于阻止大量液体进入压缩机。

参照图11,底盖23下设置有若干支撑组件38,在本实施例中支撑组件38有三个,三个支撑组件38沿底盖23周向等角度间隔设置,用于支撑压缩机。

本申请实施例一种转子式压缩机的实施原理为:电机32带动曲轴31,曲轴31的偏心部312带动活塞1在压缩空间341内做周期性旋转运动,在运行中,滑片36的一端在弹簧345的弹力作用下与活塞1外径表面紧密贴合,将压缩空间341分隔为两个密闭腔室,在电机32的做功下,完成对制冷剂的压缩做功过程;

在转子321式压缩机组装时,先把上缸盖33安装在曲轴31上,然后把转子321安装在曲轴31上,然后曲轴31的偏心部312穿过定子322和机壳2放入气缸34中,把上缸盖33与气缸34固定,曲轴31安装转子321的部分再回到定子322中间,气缸34安装入壳身21中,然后安装储液器37和吸气管373,把储液器37与气缸34连通,然后连接接线柱223和电机32,并把顶盖22固定在壳身21上,最后通过下缸盖346上的推柱3462插入锁孔347,推柱3462上的推凸3463顶起锁杆351,锁杆351带动锁片352上移,从而解除锁片352对弹簧345的压制作用,锁杆351上移与滑道362对应,使得锁杆351不在限制滑片36的滑移,弹簧345一端与壳身21内壁抵接,弹簧345另一端推动滑片36抵接活塞1,使得气缸34安装时不容易受到弹簧345和滑片36的影响,最后安装底盖23完成转子321式压缩机的组装。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种活塞、活塞的加工工艺及转子式压缩机

- 一种无油活塞及其加工工艺以及活塞压缩机