一种ADAS标定装置及车辆全自动对中系统

文献发布时间:2023-06-19 11:26:00

技术领域

本申请涉及ADAS校准检测技术领域,尤其是涉及一种ADAS标定装置及车辆全自动对中系统。

背景技术

ADAS系统(Advanced Driver Assistant Systems 高级驾驶辅助系统)主要是利用摄像头(相机)、雷达等传感器来获取路况信息,从而预先让驾驶员察觉到可能发生的危险,有效增加启程驾驶的舒适性和安全性,降低交通事故的发生,因此在安装ADAS以及在ADAS使用过程中,对其进行标定是非常必要的。

在ADAS系统作为商用车的基本配置的要求,商用车生产制造企业必须面对在原来四轮定位调校后增加ADAS快速调校,以满足生产节拍的要求。同时对ADAS进行标定是保证ADAS系统能否为驾驶员提供正确帮助的重要手段,但是ADAS标定装置在ADAS系统安装后标定时有与车辆对正和对中的工艺要求,即ADAS系统的标定主要包括对汽车的前摄像头、前雷达、后雷达等的标定,各项检测标定均针对汽车中心线与行车中心线重合为前提。事实上,每个生产制造企业都规定了标靶单元的最佳位置,因此在标定过程中,负责校准的操作者必须将标定装置移动至与车辆最佳的位置,然而将标定装置放置在最佳位置是与一项繁琐且苛刻的工作,操作者在操作和定位标定装置时需要耗费大量时间,从而造成生产效率低下。

发明内容

为了提高ADAS标定速度,从而提高车辆生产效率以满足生产节拍的要求,本申请提供一种ADAS标定装置及车辆全自动对中系统。

第一方面,本申请提供的一种ADAS标定装置,采用如下的技术方案:

一种ADAS标定装置,包括底座、安装于底座上的校准辅助结构和用于安装于目标车辆上的测量件,还包括:

运送结构,安装于底座上用于带动校准辅助结构移动校准;

操作控制设备,通讯连接于运送结构,所述操作控制设备安装有运送系统,用于控制运送结构移动;

所述运送结构包括用于带动底座沿目标车辆所在检测通道行进方向和/或垂直于目标车辆所在检测通道行进方向移动的数控XY基座以及用于带动校准辅助结构发生水平周向转动的数控旋转基座;

所述校准辅助结构包括与数控旋转基座固定连接的支架、至少两个安装于支架上的定位件以及用于识别定位件的定位器;

所述校准辅助结构还包括设置于支架上的标定靶,所述标定靶包括多个反射器和至少一个目标面板,所述目标面板用于显示预定的图形和/或文字等特征;

所述测量件包括安装在目标车辆车轮上的夹具和安装在夹具上的定位靶,所述定位器用于识别获取定位靶的位置信息并上传至操作控制设备。

通过采用上述技术方案,通过设置运送结构和运送系统,操作人员通过运送系统,在操作控制设备上进行操作从而使得运送结构带动底座以及安装在底座上的校准辅助结构移动到距离目标车辆嘴角位置,省去人工摆放校准辅助结构的不便与繁琐,从而提高标定速率。

优选地,还包括自动装夹辅助器,所述自动装夹辅助器自带有视觉识别系统用于自动宣召目标车辆的车轮并将夹具安装在目标车辆的车轮上。

通过采用上述技术方案,在自动装夹辅助器的带动下将夹具自动安装到目标车辆车轮上,无需操作人员手动将夹具安装在车轮上,降低操作人员的操作强度。

优选地,所述操作控制设备包括设置于检测通道一侧的主控柜和至少一台电连接于主控柜的显示器,所述主控柜用于自动获取目标车辆信息以及人工手动录入各项信息项并存储;所述目标车辆信息包括目标车辆的车型、车辆识别码、是否完成四轮定位等信息;所述各项信息项包括制造厂特定车型数据、车辆四轮定位标准参数、ADAS标定相关计算参数等信息。

通过采用上述技术方案,主控柜录入存储目标车辆信息以及其他各项信息,以便于操作人员能够通过主控柜快速获取目标车辆的信息以及与目标车辆匹配的信息。

优选地,所述操作控制设备还包括移动操作终端,所述移动操作终端与主控柜通讯连接用于远程控制运送结构移动。

通过采用上述技术方案,移动操作终端便于携带的特性,能够实现操作人在车内即可完成标定,从而实现在标定过程中一个操作人员即可完成全部操作且无需下车。

优选地,所述底座与数控XY基座以及数控旋转基座可采用集成的数控移动式机器人。

通过采用上述技术方案,集成的数控移动式机器人能够有效缩小运送结构的体积,提高设备的集成度。

优选地,所述数控XY基座与数控旋转基座独立设置,所述数控XY基座包括带动校准辅助结构沿垂直于目标车辆行进方向移动的X轴传送组件和带动校准辅助结构沿平行于目标车辆行进方向移动的Y轴传送组件。

优选地,所述运送结构设置于地下,所述检测通道内开设有安装槽,所述安装槽上端部开设有与外界连通的通槽,所述支架通过通槽伸出安装槽;所述通槽的两侧侧壁均包覆有铁板。

通过采用上述技术方案,通过将运送结构设置在地下,能够有效降低标定装置的空间占用,通过在通槽的两侧侧壁包覆铁板能够有效降低车辆驶过通槽处时对通槽侧壁的损坏。

优选地,所述检测通道上设有龙门架,所述运送结构设置于龙门架上;所述运送结构还包括设置于Y轴传送组件和数控旋转基座之间的Z轴升降机构,所述Z轴升降机构用于带动数控旋转基座和校准辅助结构竖直上下移动。

通过采用上述技术方案,通过将运送结构悬挂在龙门架上,能够有效降低标定装置的空间占用,通过Z轴升降机构的设置,防止校准辅助结构对目标车辆通行造成影响。

第二方面,本申请提供一种车辆全自动对中系统,采用如下技术方案:

一种车辆全自动对中系统,基于上述任一项所述的一种ADAS标定装置,包括以下步骤:

目标车辆进入到对应的检测区域;

获取目标车辆的车辆信息;

判断目标车辆是否需要进行四轮定位;

自动装夹辅助器将定位靶安装到目标车辆的车轮轮毂上;

将辅助校准结构运输至指定坐标位置并完成与目标车辆的对中对正。

优选地,将辅助校准结构运输至指定坐标位置并完成与目标车辆的对中对正,这一步骤中具体包括以下步骤:

对校准辅助结构的位置进行定位;

数控XY基座带动校准辅助结构沿垂直于目标车辆行进方向移动直至校准辅助结构的中心与目标车辆的行进线对准;

数控旋转基座带动校准辅助结构转动,从而使得至少两个的定位件的中心连线与目标车辆的后轴平行;

数控XY基座带动校准辅助机构沿目标车辆在检测通道内的行进方向移动,使得校准辅助结构与中心点与目标车辆前轴或后轴的距离位于标准范围内。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置运送结构和运送系统,在操作控制设备的控制下利用运送系统与运送结构的关联,以实现运送结构带动校准辅助结构在检测通道上的移动,从而使得校准辅助结构与目标车辆对中对正,取代人工手动校准时的不便与繁琐低效;

2.运送结构的设置不仅能够帮助标定装置与车辆自动对中还能在标定完成后标定装置自动归位恢复检测通道的通行功能。

附图说明

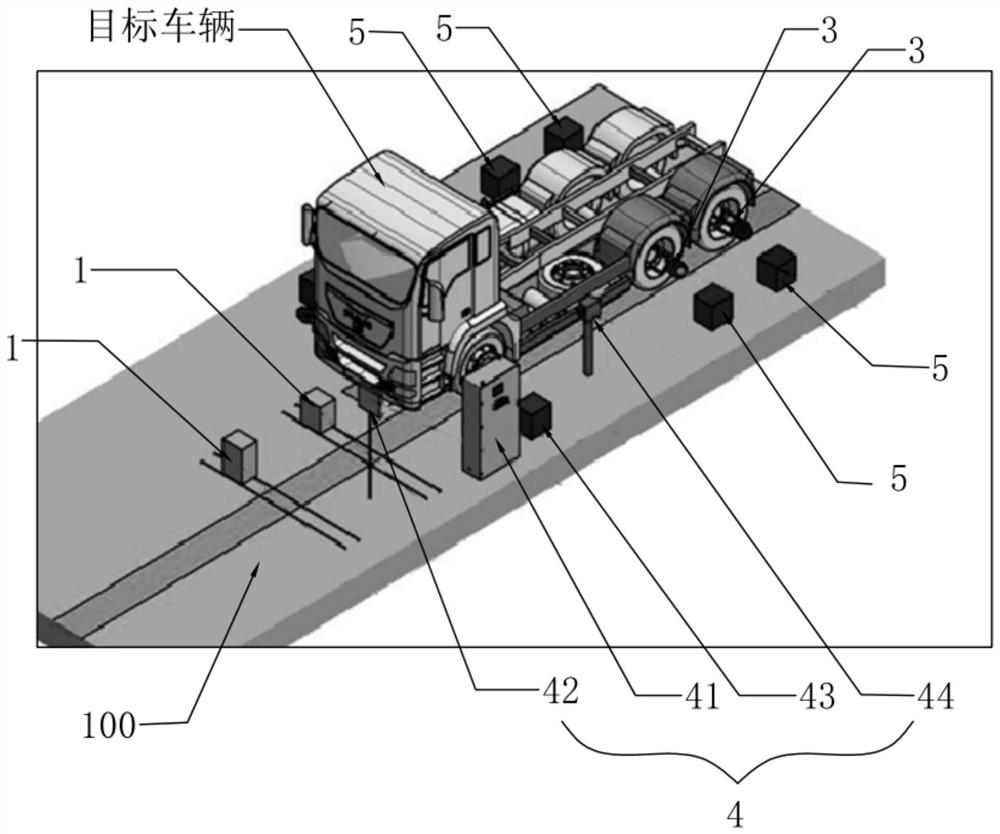

图1是本申请实施例的整体结构示意图;

图2是本申请实施例的部分结构示意图,主要显示了ADAS标定装置的检测原理;

图3是本申请实施例的部分结构示意图,主要显示了运送结构与校准辅助结构的关系;

图4是本申请实施例的部分结构示意图,主要显示了检测通道上安装槽与通槽的设置方式;

图5是本申请实施例的部分结构示意图,主要显示了运送结构在龙门架上安装是正视图;

图6是本申请实施例的部分结构示意图,主要显示了运送结构在龙门架上安装的侧视图;

图7是图5中A部放大图;

图8是本申请实施例的部分流程示意图,主要显示了标定过程中的操作流程;

图9是本申请实施例的步骤流程图。

附图标记说明:1、底座;2、校准辅助结构;21、支架;22、定位器;23、定位件;24、标定靶;3、测量件;31、夹具;32、定位靶;4、操作控制设备;41、主控柜;42、显示器;43、扫描枪;44、高清摄像机;5、自动装夹辅助器;7、运送结构;71、数控XY基座;711、X轴传送组件;712、Y轴传送组件;72、数控旋转基座;73、Z轴升降机构;731、升降板;732、限位板;733、驱动电机;734、驱动齿轮;735、齿条;100、检测通道;101、安装槽;102、通槽;200、龙门架。

具体实施方式

以下结合附图1-9对本申请作进一步详细说明。

本申请实施例公开了一种ADAS标定装置。参照图1,ADAS标定装置包括底座1和安装于底座1上的校准辅助结构2,以及用于安装于目标车辆上的测量件3,底座1上安装有用于带动校准辅助结构2移动校准的运送结构7,运送结构7通讯连接有操作控制设备4,操作控制设备4安装有运送系统通过运送系统对运送结构7进行控制移动。当操作人员将目标车辆驶入到检测通道100内并停放在检测区内时,操作人员通过启动运送系统,在运送系统的控制下,运送结构7带动底座1以及安装在底座1上的校准辅助结构2移动到距离目标车辆的最佳位置,通过运送系统控制校准辅助结构2的放置位置,省去人工摆放的繁琐。

参照图1和图3,运送结构7包括数控XY基座71和数控旋转基座72,其中数控XY基座71用于带动底座1沿目标车辆在检测通道100内的行进方向和/或垂直于目标车辆在检测通道100内的行进方向移动,从而使得校准辅助结构2的中点能够位于目标车辆的行进线上。数控旋转基座72用于带动校准辅助结构2发生水平周向转动,从而使得校准辅助结构2与目标车辆的后轴平行。

具体地,当操作人员将目标车辆驶入到检测通道100内并停放到对应的检测区域后,操作人员通过运送系统先控制数控XY基座71带动校准辅助结构2沿垂直于目标车辆行进方向移动直至校准辅助结构2的中心与目标车辆的行进线对准。然后操作人员通过运送系统控制数控旋转基座72带动校准辅助结构2转动,从而使得校准辅助结构2的两端测试处的中心连线与目标车辆的后轴相互平行设置。最后操作人员再通过运送系统控制数控XY基座71带动校准辅助机构沿目标车辆在检测通道100内的行进方向移动,使得校准辅助结构2的中心点与目标车辆前轴或后轴的距离位于标准范围内。操作人员通过运送系统控制运送结构7移动来弥补操作人员在停放目标车辆时的偏差,以保证目标车辆在检测过程中,校准辅助结构2能够移动至目标车辆检测的最佳位置。

参照图2和图3,校准辅助结构2包括与数控旋转基座72固定连接的支架21和安装于支架21上的定位件23,支架21的高度可调,使得定位件23在运送结构7上的高度位置可调,从而便于应对不同车型的校准。校准辅助结构2还包括用于识别定位件23的定位器22,定位器22和定位件23均为两个且两个定位器22和定位件23分别关于支架21中心对称设置,两个定位件23在支架21上的间距可调整,同时两个定位器22之间的间距大于目标车辆的车身宽度。本申请中定位器22采用定位相机,同时定位器22不仅可以安装于支架21上也可以安装于目标车辆上,若定位器22安装在支架21上,则定位件23安装于定位器22和目标车辆之间,且定位件23不会完全遮挡定位器22的拍摄角度;若定位器22安装在目标车辆上,且定位器22安装在目标车辆的前轴与后轴之间,则定位器22有两个拍摄镜头且为前后同轴双向拍摄;本申请中定位器22优选安装在支架21上。测量件3包括安装在目标车辆车轮上的夹具31和安装在夹具31上的定位靶32,夹具31为两个且两个夹具31分别安装在目标车辆后轮的两个轮毂上,然后再将定位靶32安装在夹具31上,定位靶32与定位件23以及定位器22三者不在同一直线上,从而使得定位器22在拍摄过程中能够同时拍摄到定位靶32和定位件23。操作控制设备4通过定位器22拍摄定位件23和定位件23,从而计算两个定位件23的中心点Q1(即校准辅助结构2的中心点)、两个定位靶32的中心点Q2(视为目标车辆的中心点)以及将校准辅助结构2与目标车辆对正需要标定靶24旋转的角度(w1、w2),本申请中W1为两个定位件23的中心点Q1与车辆中心线的偏斜角度,其中车辆中心线过两个定位靶32的中心点Q2,W2为两个定位件23的中线连线与车辆后轴平行线的平行角度。根据Q1、Q2以及w1、w2来控制运送结构7进行位置和角度的调整,使得校准辅助结构2的中心位于目标车辆的行进线上并使得校准辅助结构2上的定位件23连线与目标车辆后轴保持平行。

参照图1和图2,为方便夹具31和标定靶24在目标车辆时上的安装与拆卸,ADAS标定装置还包括自动装夹辅助器5,自动装夹辅助器5为自带视觉识别系统的可移动设备与运送系统通信连接并受运送系统控制,自动装夹辅助器5能够通过其自带的视觉识别系统自动找寻目标车辆的车轮并将夹具31安装在目标车辆的车轮轮毂上,夹具31安装完成后再将定位靶32安装在夹具31上。为方便自动装夹辅助器5将夹具31安装在轮毂上,夹具31采用四轮定位用磁性三点定位夹具31,本申请中为提高安装效率,自动装夹辅助器5为偶数个且优选为两个,对应目标车辆两侧设置;对于目标车辆车型为多桥商务车时,自动装夹辅助器5标配为六个。当夹具31和定位靶32安装完成后,自动装夹辅助器5自动脱离归位,当夹具31和定位靶32需要拆卸时,自动装夹辅助器5对夹具31和定位靶32进行拆卸,然后脱离归位。

参照图1,操作控制设备4包括设置于检测通道100一侧的主控柜41和至少一台电连接于主控柜41的显示器42,其中一个显示器42设置于检测通道100前方即驾驶室前方,且为大屏显示,利于驾驶室内的操作人员进行实时观看。主控柜41内设有至少一台计算机和云端服务器,计算机用于自动获取录入目标车辆信息以及人工手动录入各项信息项,其中目标车辆信息包括目标车辆的车型、车辆识别码、是否完成四轮定位等信息,各项信息项包括但不限于制造厂特定车型数据、车辆四轮定位标准参数、ADAS标定相关计算参数等信息。计算机将其获取到的数据上传至云端服务器,云端服务器用于存储数据信息,并根据计算机上传的数据形成数据库,便于后期计算机访问获取。为方便操作人员进行标定操作,操作控制设备4还包括移动操作终端,移动操作终端与主控柜41通讯连接,本申请中移动操作终端包括但不限于智能平板、车载设备、笔记本电脑、PDA以及手机等电子设备;操作人员可以通过移动操作终端在车内即可完成标定,从而实现在标定过程中一个操作人员即可完成全部操作且无需下车。

参照图1和图2,为方便计算机自动获取目标车辆信息,检测通道100上还设有扫描枪43,扫描枪43连接于主控柜41用于识别获取目标车辆信息并将获取到的车辆识别信息并上传至主控柜41。当扫描枪43将扫描获得的目标车辆信息上传至主控柜41后,计算机对目标车辆信息进行接收并录入,再访问数据库并调取数据库内对应车型的数据信息,计算机与控制运送结构7移动的运送系统连接,计算机从数据库中调取对应车型的数据信息发送至运送结构7以实现运送系统控制运送结构7以及自动装夹辅助器5的移动。

参照图2和图3,校准辅助结构2还包括设置于支架21上的标定靶24,标定靶24在支架21上的位置可调整,从而方便校准辅助结构2在不同车型上的标定应用。标定靶24包括多个用于反射目标车辆上雷达传感器校准电波的反射器和至少一个用于执行目标车辆相机校准的目标面板,目标面板显示有预定的图形和/或文字等特征。标定靶24分别对应目标车辆的车型以及其对应的标准ADAS传感器安装位置进行安装,当校准辅助结构2移动到距离目标车辆检测最佳位置后,操作人员通过控制目标车辆的ADAS系统启动,使用ADAS传感器对标定靶24进行检测,目标车辆的ADAS系统与主控柜41连接,将其检测结果上传至主控柜41,计算机接收录入检测结果并将检测结果与对应车型的ADAS标定相关计算参数进行比较,从而得出目标车辆上的ADAS传感器安装位置是否准确。

参照图1和图2,校准辅助结构2根据目标车辆的型号、ADAS传感器的安装数量和位置不同以及标定靶24的安装位置影响等,校准辅助结构2可以为一个也可以为两个,当校准辅助结构2为两个时,校准辅助结构2分别位于目标车辆前后两端,通常校准辅助结构2采用一个,本申请中以一个校准检测结构为例进行图示。

在一实施例中,底座1与数控XY基座71以及数控旋转基座72可采用集成的数控移动式机器人,通过运送系统控制机器人移动,数控旋转基座72不仅能够用于实现校准辅助结构2角度调整,使得校准辅助结构2上的定位件23连线与目标车辆后轴保持平行,同时还可以在校准辅助结构2完成标定后回归到检测通道100边缘时侧转存放,以避免校准辅助结构2阻碍目标车辆在检测通道100上的行驶。

在另一实施例中,参照图3,运送结构7的数控XY基座71以及数控旋转基座72均独立设置,其中数控XY基座71包括X轴传送组件711和Y轴传送组件712,分别通过X轴传送组件711实现校准辅助结构2沿垂直于目标车辆行进方向移动,Y轴传送组件712实现校准辅助结构2沿平行于目标车辆行进方向移动。

在另一实施例中,参照图4,运送结构7部分或全部安装于地下,在检测通道100内设置安装槽101,安装槽101上端部开设通槽102与外界连通,支架21通过通槽102伸出安装槽101,定位件23、定位器22已经标定靶24等用于ADAS标定使用的元件均安装于露出地面的支架21上。为降低目标车辆行驶过程中对通槽102造成损坏,通槽102侧边均采用铁板进行包边,以防止车辆通过时,通槽102侧壁出现崩坏而影响运送结构7的移动;且通槽102分为中部段和两侧段,目标车辆驶过时目标车辆的车轮与两侧段接触,中部段位于目标车辆车身下方,中部段长度约为0.8-1m,中部端的槽宽大于两侧段的槽宽,两侧段的槽宽与支架21穿过通槽102的部分尺寸配合,以使得两侧段的槽宽更小从而降低车辆驶过时对通槽102侧壁的损害。

参照图3和图4,当运送结构7安装于地下时,运送结构7的数控XY基座71以及数控旋转基座72可以设置为集成的数控移动式机器人也可以为相互独立设置,本实施例中优选为相互独立设置,即数控XY基座71包括X轴传送组件711和Y轴传送组件712,本申请中Y轴传送组件712安装于X轴传送组件711上,跟随X轴传送组件711的传送在垂直于目标车辆行进方向的方向上移动。X轴传送组件711安装于安装槽101内,本申请中X轴传送组件711包括但不限于电控X向长导轨或传动带,本申请中优选为传动带,其中传动带包括闭环的传送带和设置于传送带两端用于张紧传送带的传送辊,传送带的长度方向与检测通道100的宽度方向平行,即传送带的长度方向垂直于目标车辆的行进方向。Y轴传送组件712可安装于安装槽101内也可伸出通槽102设置于安装槽101外,本申请Y轴传送组件712优选为安装于安装槽101内,以保证运送结构7在移动过程中更高的检测精度;同时由于Y轴传送组件712设置安装槽101内,Y轴传送组件712带动底座1和校准辅助结构2的在Y轴上移动的距离受通槽102槽宽的限制,同时为保证目标车辆行驶过程中能够顺利通过通槽102,通槽102槽宽为5-10cm,本申请中通槽102槽宽优选为8cm。

Y轴传送组件712包括与传送带固定连接的传送底座1和滑动设置于传送底座1上的安装座,传送底座1上设置传送件,本申请中传送件包括但不限于丝杆,本申请中传送件优先为丝杆。丝杆与传送底座1转动连接,且丝杆的一端设有传送电机,安装座螺纹连接于丝杆上且与传送底座1滑动配合,数控旋转基座72固定安装于安装座上。

在另一实施例中,参照图5和图6,运送结构7以悬挂的方式安装,检测通道100上设有龙门架200,运送结构7设置于龙门架200上,龙门架200的宽度方向与检测通道100的宽度方向平行。运送机构的数控XY基座71和数控旋转基座72相对独立设置,且X轴传送组件711沿龙门架200的长度方向安装,龙门架200的长度方向与检测通道100的长度方向垂直,Y轴传送组件712沿龙门架200的宽度方向安装。为降低校准辅助结构2的安装设置对目标车辆通行的影响,运送结构7还包括设置于Y轴传送组件712和数控旋转基座72之间的Z轴升降机构73,Z轴升降机构73与Y轴传送组件712固定连接,数控旋转基座72设置于Z轴升降机构73上通过Z轴升降机构73带动其上下移动,从而当校准完成后校准辅助结构2能够在Z轴升降机构73的作用下向上移动,以防止校准辅助结构2与目标车辆发生触碰。

参照图5和图7,在本实施例中,Z轴升降机构73包括竖直升降移动的升降板731,升降板731与Y轴传送组件712之间设有限位板732,限位板732与Y轴传送组件712的安装座固定连接,升降板731在限位板732上上下滑动设置;Z轴升降机构73还包括驱动电机733,驱动电机733固定设置于安装座上,且驱动电机733的输出轴固定设有驱动齿轮734,升降板731沿其长度方向设有齿条735,驱动齿轮734与齿条735啮合,且当驱动电机733启动时,驱动齿轮734旋转从而使得升降板731在齿条735与驱动齿轮734啮合带动下升降。数控旋转基座72设置于升降板731朝向地面的一端,校准辅助结构2安装于数控旋转基座72上,从而实现校准辅助结构2能够在Z轴升降机构73的带动下向上移动,从而避免对目标车辆的通行造成影响。

参照图1,为了快速准确地监测校准辅助结构2与目标车辆的位置关系,ADAS标定装置还包括设置于检测通道100两侧的高清相机,两台高清相机相互对称设置于检测通道100两侧分别用于拍摄校准辅助结构2和目标车辆的位置并与主控柜41通讯连接将其拍摄的画面传送至主控柜41,主控柜41结合高清相机所安装的位置将其拍摄到的画面进行整合,从而获知校准辅助结构2与目标车辆之间的相对位置;同时高清相机也能够用于快速准确地对目标车辆进行四轮定位,通过高清相机检测目标车辆的多桥和桥上车轮的四轮定位参数,且本申请中车辆(全功能,车身长度25米以下)四轮定位参数满足汽车四轮定位仪国家标准GB/T33570-2017的标准要求。

本申请实施例一种ADAS标定装置的实施过程为:操作人员通过操作主控柜41或移动操作终端登录ADAS标定装置的启动系统,并查看ADAS标定装置的运行信息保证所有标定元件都处于正常工作状态;然后操作人员驾驶目标车辆驶入检测通道100并在检测区域内停放。当ADAS标定装置自检完成后,操作人员通过主动柜或移动操作终端控制自动装夹辅助器5将定位靶32对应安装到目标车辆车轮的轮毂上,启动四轮定位程序并启动高清相机对校准辅助结构2的位置进行确定,然后通过运送系统先控制数控XY基座71带动校准辅助结构2沿垂直于目标车辆行进方向移动直至校准辅助结构2的中心与目标车辆的行进线对准;然后操作人员通过运送系统控制数控旋转基座72带动校准辅助结构2转动,从而使得校准辅助结构2的两端测试处连线与目标车辆的后轴平行;最后操作人员再通过运送系统控制数控XY基座71带动校准辅助机构沿目标车辆在检测通道100内的行进方向移动,使得校准辅助结构2与中心点与目标车辆前轴或后轴的距离位于标准范围内,将校准辅助结构2运送到指定坐标位置并完成与目标车辆对正。

本申请实施例还公开一种车辆全自动对中系统。参照图8和图9,车辆全自动对中与四轮定位方法包括以下步骤:

步骤S1、目标车辆进入到对应的检测区域;

具体地,操作人员通过操作主控柜41或移动操作终端登录ADAS标定装置的启动系统,然后操作人员驾驶目标车辆驶入检测通道100,移动操作终端获取高清相机的视频流数据,从而更为清楚了解目标车辆的当前相对位置,进而能够快速地将目标车辆驶入检测区域内并更准确的在检测区域内进行停放。ADAS标定装置启动后,ADAS标定装置进行自检以保证所有标定元件都处于正常工作状态,当ADAS标定装置自检完成并反馈ADAS标定装置内元件无故障后,则进行下列步骤。

步骤S2、获取目标车辆的车辆信息;

具体地,本申请中目标车辆的车身上粘贴有识别码,当目标车辆驶入检测通道100时,扫描枪43自动扫描目标车辆车身上的识别码获取识别码信息并将识别码信息上传至主控柜41,计算机对目标车辆信息进行接收并录入,计算机再通过访问数据库调取数据库内对应车型的数据信息并将对应车型的数据信息和标定信息发送至运送系统。

步骤S3、判断目标车辆是否需要进行四轮定位;

具体地,本申请中公开的标定装置既可以在车辆生产过程中进行使用,也可以在车辆出厂后维修或者改进过程中使用,由于车辆出厂后,在其使用过程中车辆的四轮参数存在误差而会影响标定精度,因此需要对目标车辆进行四轮定位,使得车辆的四轮参数接近出厂状态。同理在车辆生产过程中也可以将车辆的四轮定位步骤与ADAS标定步骤合二为一,根据判断结果,若目标车辆需要进行四轮定位,则需要先进行四轮定位调整,待车辆四轮参数接近出厂状态后,再启动四轮定位程序获取安装在目标车辆上的测量件3信息后,再进行下一步骤;若目标车辆不需要进行四轮定位则直接启动四轮定位程序获取安装在目标车辆上的测量件3信息后,再进行下一步骤。

步骤S4、自动装夹辅助器5将定位靶32安装到目标车辆的车轮轮毂上;

具体地,操作人员通过主动柜或移动操作终端控制自动装夹辅助器5将定位靶32对应安装到目标车辆车轮的轮毂上。当定位靶32安装完成后,操作人员控制自动装夹辅助器5脱离归位。

步骤S5、将辅助校准结构运输送至指定坐标位置并完成与目标车辆的对中对正。

具体地,当标定靶24在目标车辆安装完成后,启动高清相机对校准辅助结构2的位置进行确定,然后通过运送系统先控制数控XY基座71带动校准辅助结构2沿垂直于目标车辆行进方向移动直至校准辅助结构2的中心与目标车辆的行进线对准;然后操作人员通过运送系统控制数控旋转基座72带动校准辅助结构2转动,从而使得校准辅助结构2的两端测试处连线与目标车辆的后轴平行;最后操作人员再通过运送系统控制数控XY基座71带动校准辅助机构沿目标车辆在检测通道100内的行进方向移动,使得校准辅助结构2与中心点与目标车辆前轴或后轴的距离位于标准范围内,将校准辅助结构2运送到指定坐标位置并完成与目标车辆对正。

本申请实施例一种车辆全自动对中系统的工作原理:应用于ADAS标定装置,并将ADAS标定装置视为多桥车辆上的一个车桥,利用能够同时检测多节车辆的四轮定位参数的四轮定位仪装置,检测出ADAS标定装置的中心点和车辆中心线的偏斜角度(车辆铰接角即w1)、以及ADAS标定装置(视作车桥)和车辆后轴的平行度(w2),当w1和w2的角度均为“0”时,ADAS标定装置与目标车辆对中、对正。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种ADAS标定装置及车辆全自动对中系统

- 一种车辆ADAS标定装置