注塑模部件及其加热管的功率设计方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及模具领域,具体是涉及一种注塑模部件及其加热管的功率设计方法。

背景技术

模具主要包括模体和加热管组件,模体具有模腔,加热管组件产生热量以加热模腔中的成型材料。

然而,在模体具有多个模腔的情况下,加热管组件的功率设置不当容易导致各模腔中的成型材料受热不均,实践中为了使各模腔中的成型材料受热均匀,往往需要对加热管的布置位置和功率进行多次实验修正,导致加热管组件的设置难度较大。

发明内容

本发明的目的之一是提供一种加热管设置简单且有利于第一模腔各处均匀受热的注塑模部件。

为了实现上述目的,本发明提供的注塑模部件包括模体和多根加热管,模体上具有多个第一模腔,多个第一模腔按m排n列分布,各排第一模腔沿第一方向分布,各列第一模腔沿第二方向分布,多根加热管中的至少m+1根沿第一方向分布成m+1排,多根加热管中的至少n+1根沿第二方向分布成n+1列,多根加热管围成有m×n个空间,各第一模腔与各空间一一对应,模体在第一方向上的尺寸为Ba,模体在第二方向上的尺寸为Da;沿第一方向,模体在靠近第1排第一模腔的一端具有第一端面,模体在靠近第m排第一模腔的一端具有第二端面;沿第二方向,模体在靠近第1列第一模腔的一端具有第三端面,模体在靠近第n排第一模腔的一端具有第四端面;第1排的第一模腔的中线与第一端面的距离B

由上可见,一方面,本发明采用排列方式布置加热管,加热管的布置方式简单,有利于简化注塑模部件的结构;另一方面,采用本发明的各关系式限定各加热管的功率关系,不仅有利于使各第一模腔得到均匀受热,有利于提升成型质量,而且有利于减少加热管的设计实验次数,有利于快速确定各加热管的功率。

需要说明的是,本发明的第一模腔优选可以呈规则形状,例如圆柱状、或者在圆柱状空间的基础上按圆周方向阵列方式增加/减少材料形成的空间,此时第一模腔的中线即为其几何中线;当然,本发明的第一模腔也可以呈不规则形状,此时第一模腔的中线为下述第一面与第二面的交线,第一面为法线沿第一方向且将第一模腔平分为沿第一方向分布的两个空间的平面,第二面为法线为第二方向且将第一模腔平分为沿第二方向分布的两个空间的平面。

一个优选的方案是,j的取值范围为50至60。

进一步的方案是,j的值为55。

另一个优选的方案是,每排加热管的数量为一根;或每排加热管的数量为至少两根,同排的各加热管沿第二方向分布。

再一个优选的方案是,注塑模部件为完整的注塑模具;或注塑模部件为用于组成注塑模具的半模,第一模腔为对应注塑模具的成型模腔在注塑模部件上的部分。

又一个优选的方案是,各第一模腔的形状尺寸相同,在x≠1且x≠m+1的情况下,各B

由上可见,这样进一步有利于各第一模腔受热均匀。

又一个优选的方案是,B

还一个优选的方案是,Q大于等于max{Q

由上可见,一方面,这样进一步有利于减少加热管设计的实验次数,便于快速确定各加热管的功率;另一方面,这样使得塑料模具在使用过程中能够同时满足预设的预热时长t

进一步的方案是,Q的取值为max{Q

本发明的目的之二是提供一种加热管设置简单且有利于第一模腔各处均匀受热的注塑模部件的加热管功率设计方法,该设计方法采用前述的注塑模部件;该设计方法包括:首先计算多根加热管的总功率Q;然后分别计算各加热管的功率。

由上可见,这样不仅有利于使各第一模腔得到均匀受热,有利于提升成型质量,而且有利于减少加热管的设计实验次数,有利于快速确定各加热管的功率。

附图说明

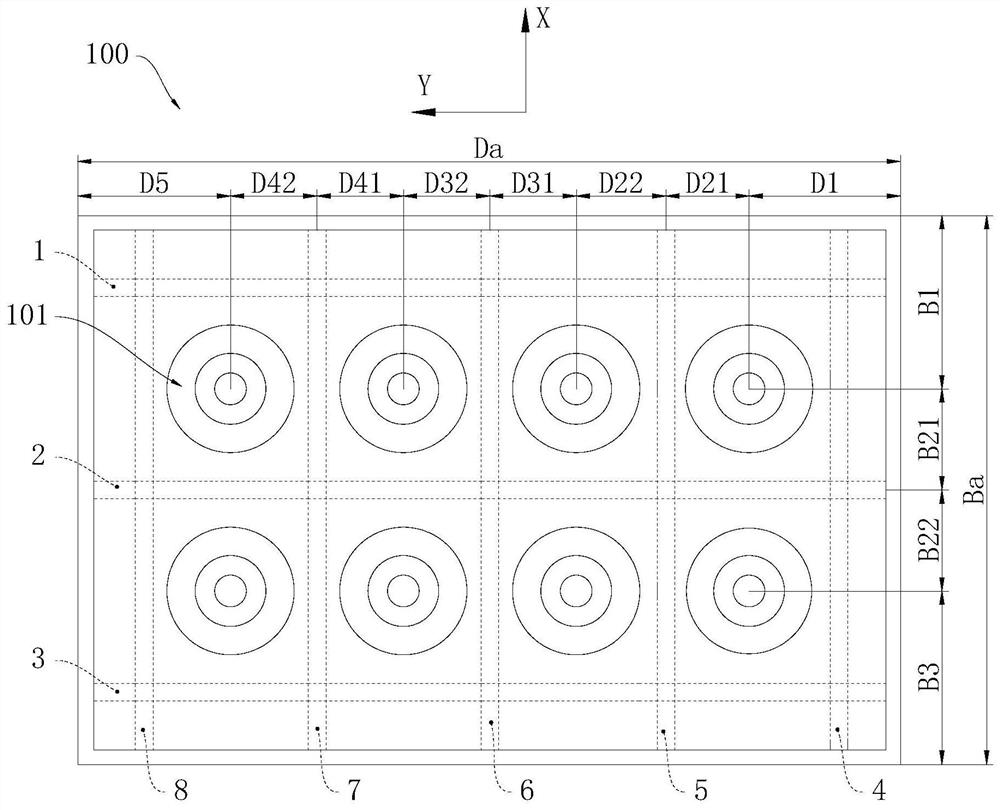

图1是本发明注塑模部件实施例的结构图;

图2是本发明注塑模部件实施例的沿Z轴负向的向视图;

图3是本发明注塑模部件可选实施例的沿Z轴负向的向视图;

图4是本发明注塑模部件可选实施例的剖面法线沿X轴方向的剖视图。

具体实施方式

注塑模部件及其加热管的功率设计方法实施例:

本实施例的图1及图2采用统一的空间直角坐标系(右手系),以表示各零部件之间的相对位置关系,其中X轴方向为第一方向,Y轴轴方向为第二方向,Z轴方向为第三方向。

本实施例的注塑模部件为第一半模100,第一半模100用于与第二半模组成注塑模具,第一半模100与第二半模沿Z轴方向分布,第一半模100与第二半模之间围成有八个成型模腔,八个成型模腔分为沿X轴方向分布的两排,每排成型模腔具有沿Y轴方向分布的四个。

第一半模100与第二半模上各设置有八根加热管,第一半模100上加热管的设置方式与第二半模上加热管的设置方式相同,下文以第一半模100为例进行说明。

第一半模100的模体上具有与八个成型模腔一一对应的八个半腔101(第一模腔的一个实例)。

第一半模100上的八根加热管分别为第一横管1、第二横管2、第三横管3、第一纵管4、第二纵管5、第三纵管6、第四纵管7和第五纵管8,第一横管1、第二横管2和第三横管3沿X轴负向依次分布,第一横管1、第二横管2及第三横管3均沿Y轴方向延伸,第一纵管4、第二纵管5、第三纵管6、第四纵管7和第五纵管8沿Y轴正向依次分布,第一纵管4、第二纵管5、第三纵管6、第四纵管7及第五纵管8均沿X轴方向延伸,八根加热管组成三横五纵的网格状结构,八根加热管围成八个空间,各空间与各半腔101一一对应。

第一半模100的模体的X轴正向侧端面为第一端面,也即第一端面位于第一半模100的模体的沿X轴方向靠近第1排半腔101的一端,第一半模100的模体的X轴负向侧端面为第二端面。

第一半模100的模体的Y轴负向侧端面为第三端面,也即第三端面位于第一半模100的模体的沿Y轴方向靠近第1列半腔101的一端,第一半模100的模体的Y轴正向侧端面为第四端面。

如图2所示,第一端面与第二端面的距离为Ba,第三端面与第四端面的距离为Da,第一半模100在Z轴方向上的厚度尺寸为Fa。

第一横管1与第一端面的距离为B

第一纵管4与第三端面的距离为D

各加热管的功率按如下方法进行计算:

第一步:计算八根加热管的总功率的下限值Q,总功率的下限值Q大于等于max{Q

Q

Q

上述各式中,T为第一半模100在注塑作业时的预设表面温度,T

本实施例中T=398.15开尔文(K),T

计算得出Q

Q

Q

计算Q

以本实施例的方式计算八根加热管的总功率Q,塑料模具在使用过程中能够同时满足预设的预热时长t

优选地,Q的取值为max{Q

第二步:分别计算各加热管的功率。

第一横管1的功率p

第二横管2的功率p

第二横管2的功率p

第一纵管4的功率q

第二纵管5的功率q

其中,j为预设常数,本实施例中j=55。

根据上述各式计算出p

由于本实施例依据第二步各表达式来确定各加热管的功率,有利于使各加热管之间的功率分布规律稳定合理,便于使半腔101表面均匀受热,便于成型材料均匀受热。

尤其是采用本实施例的方法设计各加热管的功率能够减少设计过程中为加热管实验不同功率的次数,便于快速准确地确定各加热管的功率。

本实施例通过中部的横管功率p

可选择地,在本发明的其它实施例中,j的取值也可以适当调整,例如j的值为50至60之间。

本实施例中每排的加热管数量均为一根,可选择地,在本发明的其它实施例中,每排的加热管数量也可以是沿Y轴方向分布的多根,例如图3所示,每排的加热管102’数量与每排的半腔101’数量相等且一一对应;同理每列的加热管数量也可以是沿X轴方向分布的多根。

在第x排加热管的数量大于一根时,p

可选择地,在本发明的其它实施例中,注塑模部件为包括第一半模与第二半模的注塑模具,注塑模具的成型模腔全部位于第一半模上,第二半模仅用于覆盖成型模腔的开口,此时也可以仅在第一半模上设置加热管,并且依照整个注塑模具的参数计算加热管的功率,例如此时V

可选择地,在本发明的其它实施例中,请参照图4,第一半模100’的模体可以设置为沿Z轴方向分布的至少两层,且半腔101’与加热管102’位于不同的模层上,此时第一半模100’在Z轴方向上的厚度尺寸为Fa’为两个模层的总尺寸。

可选择地,在本发明的其它实施例中,注塑模部件在除半腔101一侧的其余外侧表面上覆盖有保温材料,当然此时的对流换热系数h优选为外侧表面的对流换热系数。

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 注塑模部件及其加热管的功率设计方法

- 注塑模部件及其加热管的功率设计方法