一种粉末加料器及加料方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及粉末冶金的粉末加料装置及粉末加料方法,具体为一种粉末加料器及加料方法。

背景技术

在陶瓷、硬质合金、金属结构件、铁氧体磁性材料等粉末成型中,由于粉末流动性差,给粉末成型的加料带来了困难。为提高粉末流动性,进而提高加料效率及均匀性,将粉末进行造粒处理或加入大量的润滑剂。但有许多材料是不允许造粒的,如稀土永磁材料、高纯钛合金等,造粒会影响取向;润滑剂造成增碳,降低材料的性能。对于截面较小的瓦形件、球形、细圆柱、环形件等的加料变得十分困难。实际生产中,宁可先压成大块,再切割成所需形状。

公开号CN 103456453 A 的中国专利申请,公开了一种用磁场吸入磁粉,再挤入模腔的技术方案,但其只能用于模腔尺寸较大的磁性粉末,模具较小的场合,因阻力大,吸入的量不足以填充模腔,对于非磁性材料粉末更是无能为力。

发明内容

本发明解决流动性不好的粉末加料困难,以及上述现有技术应用场合受限制的问题,提供一种粉末加料器及加料方法。

本发明是采用如下技术方案实现的:一种粉末加料器,包括加料管,加料管的内腔横截面形状与粉末成型模腔的横截面形状相同,加料管的内腔横截面的尺寸不大于粉末成型模腔的横截面尺寸;加料管内设有活塞,活塞带有活塞杆;还包括上部敞口的料盒。

一种粉末加料方法,是由如下步骤实现的:1)将粉末倒入料盒;2)将加料器的活塞上移,加料管插入料盒中的粉末,使加料管的活塞以下部分被压满粉末;3)将加料器移至粉末成型模腔上方,下压活塞,使加料管内的粉末被挤入模腔;步骤1)中料盒中的粉末预压到适当的密度,确保加料器在移动过程,粉末有充分的摩擦力而保持在加料管内,粉末不会脱落漏料。

本发明能高效地实现流动性差的粉末的加料,加料方便,降低了人工成本,提高工作效率,缩短加料时间,且易实现加料的自动化。本发明尤其适用于向截面较小的瓦形件、细圆柱、环形件的模腔内加料。

附图说明

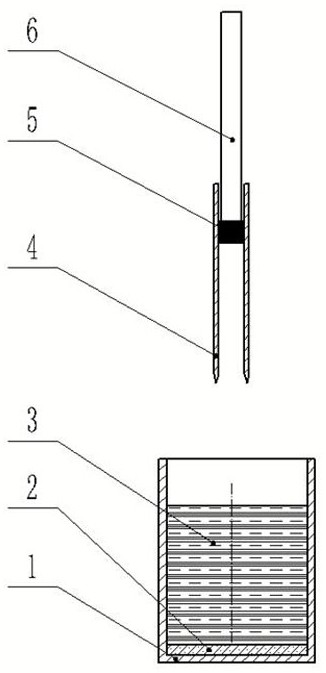

图1为本发明所述加料器压入粉末的流程之一示意图;

图2为本发明所述加料器压入粉末的流程之二示意图;

图3为本发明所述加料器压入粉末的流程之三示意图;

图4为本发明所述加料器向模腔挤入粉末的流程之一示意图;

图5为本发明所述加料器向模腔挤入粉末的流程之二示意图;

图6为本发明所述加料器向模腔挤入粉末的流程之三示意图。

图中:1-料盒、2-柔性垫、3-粉末、4-加料管、5-活塞、6-活塞杆、 7-模具下模冲、8-阴模、9-模具上模冲。

具体实施方式

一种粉末加料器,包括加料管4,加料管4的内腔横截面形状与粉末成型模腔的横截面形状相同,加料管4的内腔横截面的尺寸不大于粉末成型模腔的横截面尺寸;加料管4内设有活塞5,活塞5带有活塞杆6;还包括上部敞口的料盒1。

一种粉末加料方法,是由如下步骤实现的:1)将粉末倒入料盒1;2)将加料器的活塞5上移,加料管4插入料盒1中的粉末,使加料管4的活塞5以下部分被压满粉末;3)将加料器移至粉末成型模腔上方,下压活塞5,使加料管4内的粉末被挤入模腔;步骤1)中料盒1中的粉末预压到适当的密度,确保加料器在移动过程,粉末有充分的摩擦力而保持在加料管内,粉末不会脱落漏料。

具体实施时,步骤1)中,料盒1中的粉末顶面刮平,且粉末深度与粉末成型模腔的深度相同;加料管4的内腔横截面的尺寸与粉末成型模腔的横截面尺寸相同,步骤2)中,活塞5上移,使加料器活塞5以下部分的高度与粉末成型模腔的深度相同,以此实现一次加料即可加满模腔。

加料管4内腔尺寸较大时,压入加料管4内腔粉末多,粉末与加料管内壁接触面积相对小,摩擦力不足,为此,加料管4内腔被轴向的隔板分隔成若干隔腔,相应的,活塞5被分割成若干与各隔腔一一对应的小活塞。具体实施时,各小活塞的上端连为一体,如,各活塞的上端都连接于一个顶板,所述的活塞杆连接于顶板上;或者,各小活塞有各自的活塞杆,各活塞杆的上端连为一体,如,各小活塞的活塞杆的上端都连接于一个顶板,以此实现各小活塞的联动。为更便于加料管4插入料盒1内的粉末,加料管4下端制成带有倒角的尖状。所述的隔腔可以是正方形或长方形,或其它形状。料盒1为长方体,且底部置有柔性垫2,以避免加料管4的尖状下端的损伤。

- 一种粉末加料器及加料方法

- 一种用于单晶炉二次加料器加掺杂工装