一种防硅片损伤的镀膜载板和镀膜设备

文献发布时间:2023-06-19 11:50:46

技术领域

本申请属于太阳能电池技术领域,尤其涉及一种防硅片损伤的镀膜载板和镀膜设备。

背景技术

相关技术在对硅片镀膜时,通常采用镀膜载板来承载硅片。然而如此,硅片与镀膜载板的底壁紧贴,镀膜载板表面的颗粒会粘附到硅片表面,影响硅片的镀膜效果。而且,载板槽在传动过程中会加减速,硅片和镀膜载板为了保持同步运动,镀膜载板的底壁会摩擦硅片表面。这样,经过镀膜后的硅片会有很多的麻点和划伤,且在抽真空和破真空时硅片容易破碎。基于此,如何设计镀膜载板以减少硅片损伤,成为了亟待解决的问题。

发明内容

本申请提供一种防硅片损伤的镀膜载板和镀膜设备,旨在解决如何设计镀膜载板以减少硅片损伤的问题。

本申请提供的镀膜载板包括:

底壁;

自所述底壁向外延伸的多个侧壁,多个所述侧壁和所述底壁围成凹槽;

自所述侧壁向所述凹槽凸出的台阶,所述台阶用于承托待镀膜的硅片以在所述硅片与所述底壁之间形成空腔;

连通所述空腔与外界的通孔,所述通孔包括第一端和第二端,所述第一端靠近所述空腔,所述第二端靠近外界,所述第一端在所述底壁的正投影,位于所述凹槽的对角线上。

可选地,所述台阶的底面抵触所述底壁。

可选地,所述台阶的顶面承托所述硅片,所述台阶的顶面与至少一个侧面由弧面连接。

可选地,所述台阶沿所述侧壁的围绕方向连续分布。

可选地,所述通孔全部地位于所述底壁。

可选地,所述第一端在所述底壁的正投影和所述第二端在所述底壁的正投影重叠。

可选地,所述通孔穿过所述底壁、所述侧壁和所述台阶中的至少两个。

可选地,所述通孔的数量为多个,至少一个所述通孔的第一端在所述底壁的正投影,位于所述凹槽的对角线上。

可选地,所述通孔的直径的范围为0.5mm-1.5mm。

本申请提供的镀膜设备包括上述任一项的镀膜载板。

本申请实施例的镀膜载板和镀膜设备,由于台阶承托待镀膜的硅片以在所述硅片与所述底壁之间形成空腔,使得硅片不会与底壁紧贴,故可以减少硅片被底壁摩擦和被底壁的颗粒粘附的情况。而且,由于通孔的第一端在底壁的正投影位于凹槽的对角线上,故可以使得空腔与外界的气压较好地平衡,避免抽真空和破真空时硅片的破碎。这样,有利于减少硅片损伤。

附图说明

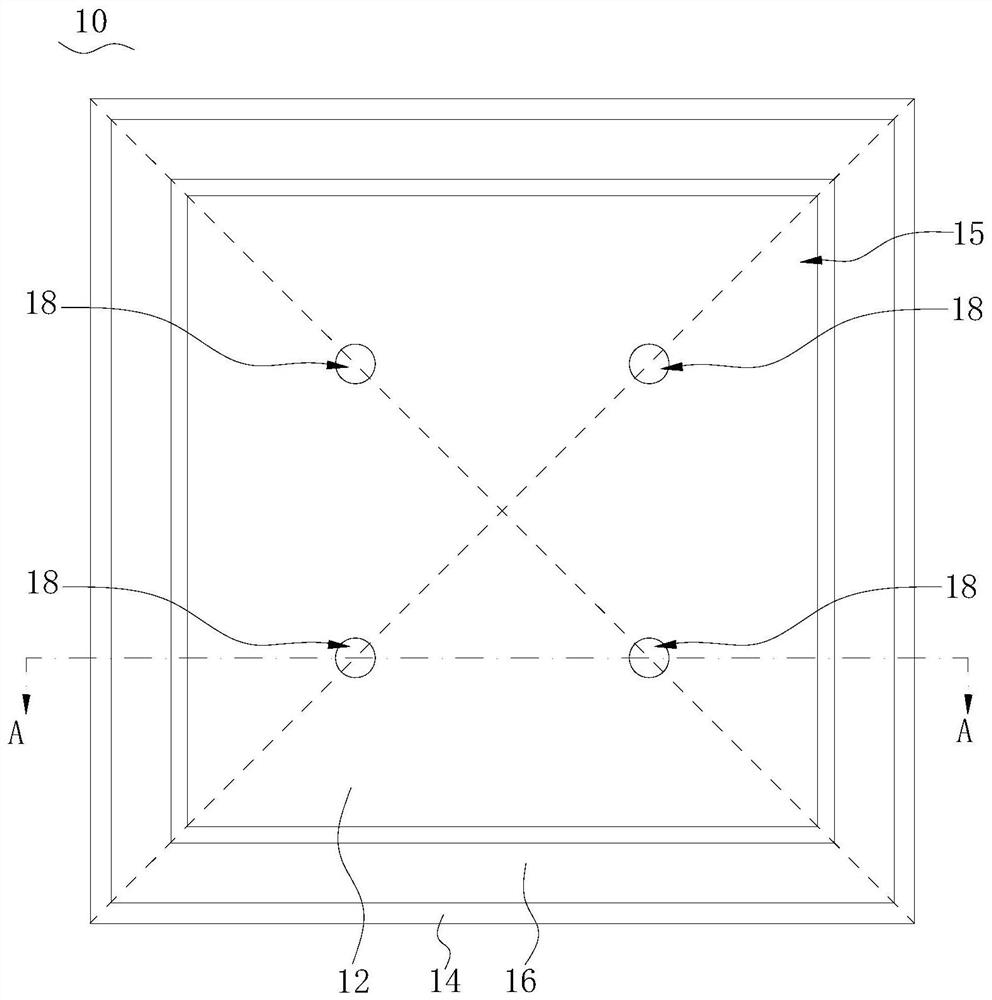

图1是本申请实施例的镀膜载板的平面示意图;

图2是图1的镀膜载板沿A-A方向的剖面示意图;

图3是图2的镀膜载板的X部分的放大示意图;

图4是本申请实施例的镀膜载板的剖面示意图;

图5是本申请实施例的镀膜载板的平面示意图;

图6是图5的镀膜载板沿B-B方向的剖面示意图;

图7是将硅片放在相关技术的镀膜载板和本申请实施例的镀膜载板进行镀膜的效果对比示意图。

主要元件符号说明:

硅片20、镀膜载板10、底壁12、侧壁14、凹槽15、台阶16、底面、侧面162、顶面163、弧面164、空腔17、通孔18、第一端181、第二端182。

具体实施例

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

相关技术中的镀膜载板承载硅片进行镀膜时,镀膜效果差且硅片易损伤。本申请通过台阶抬高硅片以避免硅片与载板的底壁紧贴,并通过通孔实现内外的气压平衡,可以减少硅片损伤。

请参阅图1和图2,本申请实施例提供的防硅片损伤的镀膜载板10包括底壁12、侧壁14、台阶16和通孔18。侧壁14的数量为多个,多个侧壁14自底壁12向外延伸,多个侧壁14和底壁12围成凹槽15。台阶16自侧壁14向凹槽15凸出,用于承托待镀膜的硅片20以在硅片20与底壁12之间形成空腔17。通孔18连通空腔17与外界,通孔18包括第一端181和第二端182,第一端181靠近空腔17,第二端182靠近外界,第一端181在底壁12的正投影,位于凹槽15的对角线上。

本申请实施例的镀膜载板10,由于台阶16承托待镀膜的硅片20以在硅片20与底壁12之间形成空腔17,使得硅片20不会与底壁12紧贴,故可以减少硅片20被底壁12摩擦和被底壁12的颗粒粘附的情况。而且,由于通孔18的第一端181在底壁12的正投影位于凹槽15的对角线上,故可以使得空腔17与外界的气压较好地平衡,避免抽真空和破真空时硅片20的破碎。这样,有利于减少硅片20损伤。

可以理解,通孔18的第一端181在底壁12的正投影位于凹槽15的对角线上,使得抽真空时气体从对角线的位置自空腔17排出,破真空时气体从对角线的位置进入空腔17,这样对角线两侧的气压较为对称,使得空腔17内部的气压沿对角线和缓分布,并与外界的气压较好地平衡,有利于避免硅片20因气压而破碎。

具体地,在本实施例中,台阶16与硅片20的接触面积小于硅片20的底面积。如此,可以保证利用台阶16承托硅片20后,硅片20与镀膜载板10的接触面积减小,从而保证硅片20更少地被摩擦、更少地被镀膜载板10的颗粒粘附。

具体地,在本实施例中,硅片20呈圆角方形,凹槽15呈方形。如此,使得凹槽15的形状与硅片20的形状相适应。可以理解,在其他的实施例中,凹槽15可呈矩形、圆形或其他形状。

进一步地,凹槽15与硅片20的边长之差的范围为1mm-3mm。例如为1mm、1.1mm、1.4mm、1.5mm、1.66mm、1.7mm、2mm、2.2mm、2.4mm、2.5mm、2.68mm、2.9mm、3mm。在本实施例中,凹槽15与硅片20的边长之差为2mm。如此,使得硅片20的边长略小于凹槽15的边长,为硅片20的放入和取出预留空间,避免硅片20在放入和取出时由于操作空间不够而损坏。

请参阅图1和图2,具体地,在本实施例中,侧壁14的数量为4个,4个侧壁14自底壁12的4个边缘位置向外延伸,4个侧壁14和底壁12围成凹槽15。如此,4个侧壁14可以充分限制硅片20的活动范围,保证硅片20不会从凹槽15中滑脱,有利于保证镀膜效果。进一步地,每个侧壁14均与底壁12垂直。可以理解,在其他的实施例中,侧壁14也可不与底壁12垂直。

可以理解,侧壁14自底壁12的边缘位置向外延伸,可与底壁12围成一个凹槽15。侧壁14可自底壁12的非边缘位置向外延伸,以与底壁12围成多个凹槽15。侧壁14也可自底壁12的边缘位置和非边缘位置向外延伸,以与底壁12围成多个凹槽15。在凹槽15的数量为多个的情况下,多个凹槽15可呈网格状。在凹槽15的数量为多个的情况下,图1可为其中一个凹槽15的示意图。

请再次参阅图2,可选地,侧壁14的高度H的范围为0.8mm-2mm。例如为0.8mm、0.82mm、0.9mm、0.95mm、1mm、1.2mm、1.35mm、1.44mm、1.56mm、1.73mm、1.8mm、2mm。在本实施例中,侧壁14的高度H为1.2mm。

请参阅图3,可选地,台阶16的底面抵触底壁12。如此,台阶16与底壁12之间没有间隙,便于对镀膜载板10进行清洁。而且,还可以减少台阶16断裂的可能性,有利于保证镀膜载板10的可靠性。在其他的实施例中,台阶16的底面也可与底壁12之间可形成有间隙。

可选地,台阶16可与镀膜载板10一体成型。如此,可以提高生产效率。台阶16也可通过切割镀膜载板10而形成。台阶16的材料可与镀膜载板10的材料一致,例如为石墨或碳纤维。

请参阅图3,可选地,台阶16的顶面163承托硅片20,台阶16的顶面163与至少一个侧面162由弧面164连接。如此,可以避免顶面163与侧面162所形成的角划伤硅片20,有利于减少硅片20的损伤。

具体地,弧面164可通过打磨圆滑顶面163与侧面162所形成的角而形成。如此,使得通过打磨形成弧面,可以保证弧面的光滑。另外,在打磨顶面163与侧面162所形成的角的同时,可一并打磨顶面163,使得顶面163更加光滑,避免顶面163划伤硅片20。

可选地,顶面163和弧面164可涂覆有增滑涂层。如此,通过增滑涂层,使得台阶16与硅片20接触的部分更光滑,从而进一步避免台阶16划伤硅片20。

具体地,增滑涂层可通过在顶面163和弧面164涂覆增滑剂而形成。增滑剂包括但不限于液体石蜡、凡士林、合成石蜡、聚乙烯蜡、聚丙烯蜡、聚二甲基硅氧烷、聚苯基甲基硅氧烷、聚醚改性聚二甲基硅氧烷。

请再次参阅图1,可选地,台阶16沿侧壁14的围绕方向连续分布。换言之,台阶16呈环状。如此,使得台阶16连续地承托硅片20的边缘,使得对硅片20的承托更稳定,避免由于对硅片20不稳定承托而导致硅片20损伤。而且,这样使得硅片20的边缘贴近镀膜载板10,可以防止镀膜气体从硅片20的边缘与镀膜载板10的缝隙进入,从而避免发生绕镀。

请再次参阅图2,可选地,台阶16的高度h的范围为0.4mm-1mm。例如为0.4mm、0.42mm、0.5mm、0.55mm、0.6mm、0.73mm、0.82mm、0.9mm、1mm。在本实施例中,台阶16的高度h为0.6mm。

请再次参阅图2,可选地,台阶16的宽度w的范围为2mm-4mm。例如为2mm、2.2mm、2.5mm、2.8mm、3mm、3.4mm、3.8mm、4mm。在本实施例中,台阶16的宽度w为3mm。

在本实施例中,通孔18的形状为圆形。如此,形状较为简单,有利于提高生产效率。可以理解,在其他的实施例中,通孔18的形状可为椭圆形、三角形、正方形或其他形状。

可选地,通孔18的数量为多个,至少一个通孔18的第一端181在底壁12的正投影,位于凹槽15的对角线上。如此,由于通孔18的数量为多个,故可以提高气压平衡的效率。由于将至少一个通孔18设于凹槽15的对角线上,故可使得空腔17内部的气压沿对角线和缓分布,并与外界的气压较好地平衡。这样有利于防止硅片20损伤。

可选地,通孔18的数量为多个,多个通孔18以对角线的交点为中心,呈中心对称分布。如此,可以进一步保证内部气压分布和内外气压平衡的效果,从而防止硅片20损伤。

请再次参阅图1,在本实施例中,通孔18的数量为4个,4个通孔18以对角线的交点为中心,呈中心对称分布。

进一步地,通孔投影至空腔投影的中心的距离,等于空腔投影的对角线长度的1/4。其中,通孔投影为通孔18的第一端181在底壁12的正投影,空腔投影为空腔17在底壁12的正投影。如此,使得每个通孔投影,位于空腔投影的半条对角线的中部,可以进一步保证内部气压分布和内外气压平衡的效果,从而防止硅片20损伤。

可以理解,在其他的实施例中,通孔18的数量可为1个、2个、3个、5个或其他数量。通孔投影至空腔投影的中心的距离,可等于空腔投影的对角线长度的1/2、1/3、1/5、1/6。在此不对通孔18的数量和通孔18在对角线的具体位置进行限定。

可选地,通孔18的直径的范围为0.5mm-1.5mm。例如为0.5mm、0.52mm、0.6mm、0.75mm、0.83mm、0.92mm、1mm、1.1mm、1.2mm、1.32mm、1.48mm、1.5mm。

在本实施例中,通孔18的直径为1mm。如此,使得内部气压分布和内外气压平衡的效果较好。

请再次参阅图1,可选地,通孔18全部地位于底壁12。如此,便于生产,有利于提高生产效率。而且,底壁12的面积较大,可以多开设通孔18,从而更好地平衡内外气压,有利于防止硅片20损伤。

可选地,第一端181在底壁12的正投影和第二端182在底壁12的正投影重叠。如此,便于定位通孔18,避免从底壁12的一侧向底壁12的另一侧打孔时,由于难以对通孔18的另一端定位而损伤到侧壁14或台阶16。请参阅图4,第一端181在底壁12的正投影和第二端182在底壁12的正投影也可错开。

具体地,通孔18的延伸方向可为直线。如此,打孔更加方便容易,有利于提高生产效率。而且不易在通孔18内沉积灰尘,有利于通孔18的清洁和通畅。可以理解,通孔18的延伸方向也可为曲线、折线。在此不对通孔18的具体形式进行限定。

在其他的实施例中,台阶16的数量可为多个,多个台阶16沿侧壁14的围绕方向间隔分布,通孔18可全部地位于侧壁14并自相邻两个台阶16的间隔处连通空腔17。如此,使得台阶16设于侧壁14,不易在通孔18内沉积灰尘,有利于通孔18的清洁和通畅。类似地,第一端181在侧壁14的正投影和第二端182在侧壁14的正投影可以重叠,也可错开。

可选地,通孔18穿过底壁12、侧壁14和台阶16中的至少两个。例如,通孔18穿过底壁12、侧壁14和台阶16。又如,通孔18穿过底壁12和侧壁14。再如,通孔18穿过底壁12和台阶16。另如,通孔18穿过侧壁14和台阶16。如此,使得通孔18的设置方式更加灵活。

请参阅图5和图6,通孔18依次穿过侧壁14、底壁12和台阶16。如此,在保证通孔18连通腔体17和外界以实现气压平衡的同时,使得通孔18的第一端181形成于台阶16的侧面162,第二端182形成于侧壁14的侧面,能够降低灰尘和脏污从第一端181或第二端182落入通孔18的可能性,从而避免灰尘和脏污堵塞通孔18。

具体地,在本实施例中,第一端181在侧壁14的正投影高于第二端182在侧壁14的正投影。可以理解,在其他的实施例中,第一端181在侧壁14的正投影可低于第二端182在侧壁14的正投影,也可与第二端182在侧壁14的正投影重叠。

具体地,在本实施例中,通孔18的数量为4个,4个通孔18设于台阶16的侧面162的转折处。如此,使得4个通孔18的第一端181在底壁12的正投影,均位于凹槽15的对角线上,可以进一步保证内部气压分布和内外气压平衡的效果,从而防止硅片20损伤。

本申请提供的镀膜设备包括上述任一项的镀膜载板10。

本申请实施例的镀膜设备,由于台阶16承托待镀膜的硅片20以在硅片20与底壁12之间形成空腔17,使得硅片20不会与底壁12紧贴,故可以减少硅片20被底壁12摩擦和被底壁12的颗粒粘附的情况。而且,由于通孔18的第一端181在底壁12的正投影位于凹槽15的对角线上,故可以使得空腔17与外界的气压较好地平衡,避免抽真空和破真空时硅片20的破碎。这样,有利于减少硅片20损伤。

具体地,本实施例的镀膜设备为等离子体增强化学的气相沉积(Plasma EnhancedChemical Vapor Deposition,PECVD)设备。在其他的实施例中,镀膜设备也可为其他化学气相沉积(Chemical Vapor Deposition,CVD)设备。

请参阅图7,图7是将硅片放在相关技术的镀膜载板和本申请实施例的镀膜载板进行镀膜的效果对比示意图。显然,将硅片放在相关技术的镀膜载板进行镀膜后,硅片PL会有很多麻点和划伤。而将硅片放在本实施例的镀膜载板10进行镀膜后,硅片PL的麻点和划伤明显减少甚至消失。

综合以上,本申请实施例的镀膜载板10和镀膜设备,可以减少太阳能电池PECVD镀膜过程中的PL损伤,从而加强PECVD钝化的效果,提高太阳能电池的各个电性能,提高太阳能电池的转换效率。太阳能电池可为HJT电池。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 一种防硅片损伤的镀膜载板和镀膜设备

- 防底壁损伤硅片的镀膜载板及其制作方法和镀膜设备