低碳氮比污水亚硝化反硝化脱氮除碳的方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及环境工程污水生物处理技术领域,具体涉及一种低碳氮比污水亚硝化反硝化脱氮除碳的方法。

背景技术

生活污水、污泥消化液、垃圾渗滤液、化肥厂污水等是典型的低C/N比污水,其特点是氨氮含量高,有机物相对偏低。采用传统的A

中国发明专利CN107473371B公开了一种利用吸附氨氮材料强化SBR实现稳定亚硝化的方法,虽然该发明可以实现稳定的亚硝化,但是其出水需要进入其他装置,在其他装置添加碳源进行反硝化后,才能达到真正的脱氮目的。针对以上问题,需要开发一种经济节能的低C/N比污水脱氮除碳的方法,其在氨氮污水脱氮领域中具有重大意义。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种可在同一装置中实现低碳氮比污水的脱氮除碳、亚硝化反硝化脱氮除碳效率高且稳定、有机碳源和曝气量大幅减少的低碳氮比污水亚硝化反硝化脱氮除碳的方法。

为解决上述技术问题,本发明采用以下技术方案。

一种低碳氮比污水亚硝化反硝化脱氮除碳的方法,包括以下步骤:

(1)将硝化污泥接种到SBR反应器中,加入沸石粉末,曝气12h~24h,进行微生物挂膜;

(2)向SBR反应器中通入氨氮污水,所述氨氮污水的浓度为50mg/L~100mg/L,所述氨氮污水中有机碳源的浓度≤20mg/L,控制污水pH值为7.0~7.5,连续曝气进行生化反应,当污水中90%以上的氨氮转化为亚硝氮或硝态氮时,停止曝气,静置沉淀,排出部分水,排水量占污水体积的50%~65%,完成一个反应周期;

(3)向SBR反应器中继续通入所述氨氮污水,所述氨氮污水的添加量与上一步排水量相同,控制污水pH值为7.0~7.5,连续曝气进行生化反应,当污水中90%以上的氨氮转化为亚硝氮或硝态氮时,停止曝气,静置沉淀,排出部分水,排水量占污水体积的50%~65%,完成另一个反应周期;

(4)重复步骤(3)的过程,待SBR反应器中污水的亚硝化积累率达到70%以上时,在SBR反应器中加入有机碳源,使污水的C/N比≤5,控制污水pH值为7.0~7.5,连续曝气,当SBR反应器中污水的氨氮去除率达到90%以上时,停止曝气,静置沉淀,排出部分水,排水量占污水体积的50%~65%,完成一个脱氮除碳反应周期,向SBR反应器中继续通入氨氮污水和有机碳源,使污水的C/N比≤5,重复前述脱氮除碳反应周期,实现低碳氮比氨氮污水的亚硝化反硝化脱氮除碳。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(1)中,所述沸石粉末的添加量为3mg/L氨氮污水~10mg/L氨氮污水,所述沸石粉末为过50目~100目筛的沸石粉末。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(4)中,所述有机碳源为葡萄糖、乙醇和醋酸钠中的一种或多种,所述有机碳源的浓度为100mg/L污水~1000mg/L污水。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(1)中,所述硝化污泥在SBR反应器中的MLSS浓度为3000mg/L~4000mg/L。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(1)中,所述硝化污泥为驯化成熟的硝化污泥。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(2)中,所述生化反应的温度为15℃~35℃,所述曝气需满足溶解氧DO≥1mg/L,所述静置沉淀的时间为0.5h~1h,所述pH值调节采用碳酸氢钠缓冲溶液或碳酸氢钾缓冲溶液。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(3)中,所述生化反应的温度为15℃~35℃,所述曝气需满足溶解氧DO≥1mg/L,所述静置沉淀的时间为0.5h~1h,所述pH值调节采用碳酸氢钠缓冲溶液或碳酸氢钾缓冲溶液。

上述的低碳氮比污水亚硝化反硝化脱氮除碳的方法,优选的,步骤(4)中,重复步骤(3)的过程2次~3次,重复脱氮除碳反应周期10次以上。

本发明中,SBR反应器为序批式反应器,MLSS浓度为悬浮物固体浓度,亚硝化积累率为SBR反应器中污水的亚硝态氮浓度/亚硝态氮和硝态氮浓度总和。

与现有技术相比,本发明的优点在于:

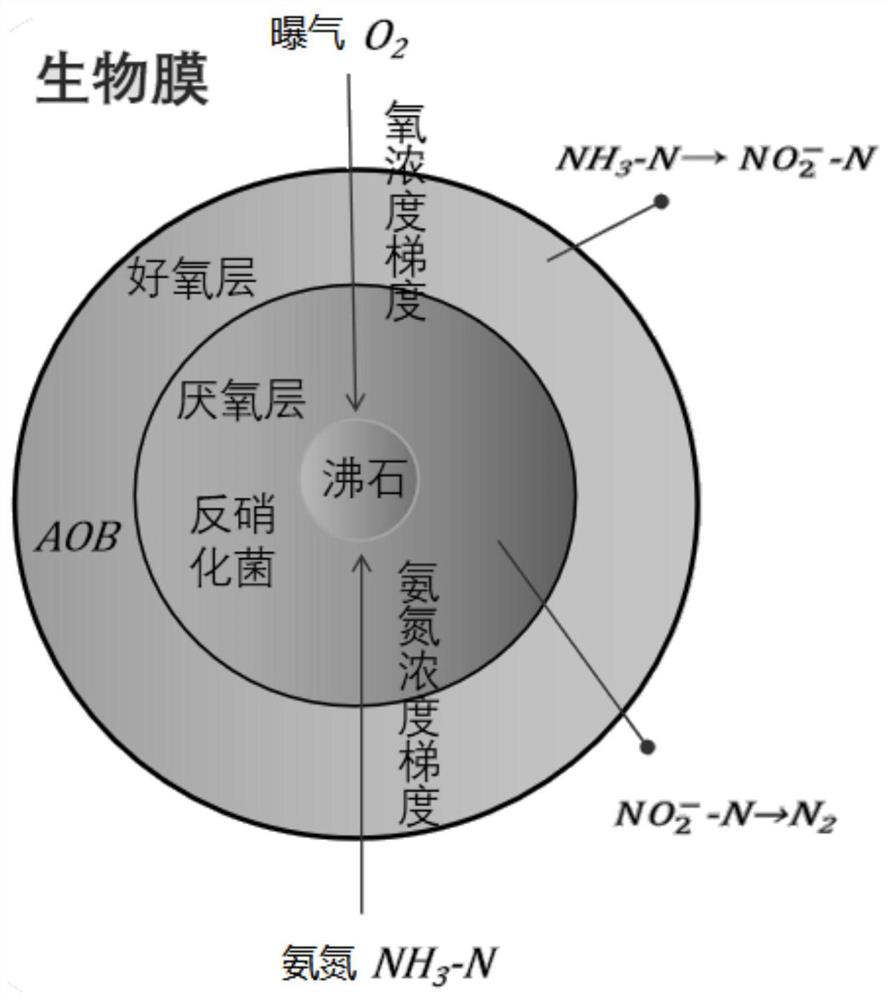

(1)本发明的方法采用沸石作为载体,可以使微生物在其上形成生物膜,由于生物膜内外层有一定的氧浓度梯度,为好氧菌群与厌氧菌群的生长提供了各自所需的环境,在生物膜外层聚集好氧硝化菌及在生物膜内层聚集厌氧反硝化菌。由于外层好氧氨氧化细菌(AOB)的存在,将污水中氨氮转化为亚硝态氮,实现亚硝化作用,由于内层厌氧反硝化菌的存在,在厌氧状态下,利用有机碳源将亚硝态氮转化为氮气,从而实现低碳氮比氨氮污水的脱氮除碳,具体如图1所示。

沸石具有很好的吸附作用,通过沸石的吸附-解吸过程,可有效控制污水中沸石表面游离氨的浓度和SBR反应器中游离氨浓度的动态平衡,在硝化反应过程中,微生物在沸石表面附着,由于游离氨的存在,可选择性地抑制亚硝酸盐氧化菌而不影响氨氧化菌,沸石表面逐渐形成以氨氧化菌为主的菌落,从而实现氨氮污水的稳定亚硝化,实现亚硝态氮的富集。在沸石生物膜内层,厌氧状态下的反硝化菌利用亚硝态氮和有机碳源发生反硝化反应。

(2)本发明在SBR反应器中进行脱氮除碳,在氨氮污水处理过程中,将污水中氨氮转化为亚硝态氮或硝态氮需在好氧环境下进行,而将亚硝态氮或硝态氮进行脱氮除碳,则需在厌氧条件下进行,因此,现有技术通常将两者分开在两个反应器中进行,本发明氨氮污水脱氮除碳可以在同一个反应容器中同步实现,一方面得益于沸石载体,在沸石上挂膜后,形成的氧浓度区间为两类微生物的生长创造了各自所需的环境,另一方面沸石还充当离子交换剂的作用,通过吸附氨氮调控游离氨控制亚硝化,形成的亚硝态氮再通过反硝化菌在生物膜内层厌氧环境下进行脱氮除碳,为低碳脱氮的实行提供技术支撑。

(3)在本发明中,当SBR反应器中污水的亚硝化积累率达到70%以上时,利用添加的有机碳源,将亚硝态氮转化为氮气,可实现氨氮污水的有效脱氮除碳。当亚硝化积累率不足70%时,此时污水中存在大量的硝态氮,考虑到处理的氨氮污水为低碳氮比,污水中的有机物浓度不足,不足以协助反硝化过程完成,将会出现总氮脱除率不高的情况,污水中的氨氮无法全部转化为氮气从而去除。

(4)本发明的方法简单高效,投资成本低,适用于处理低浓度氨氮污水,具有处理效率高、氨氮去除率高、亚硝化率高、亚硝化反硝化过程稳定、可减少曝气量一半以上,大幅减少有机碳源投放量、节能降耗、稳定可靠等优点。

附图说明

图1为本发明实施例中沸石表面亚硝化反硝化机理的示意图。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。

实施例1

一种本发明的低碳氮比污水亚硝化反硝化脱氮除碳的方法,包括以下步骤:

(1)将培养成熟的硝化污泥(如污水厂里的硝化污泥)接种到SBR反应器中,硝化污泥的MLSS浓度为3000mg/L,加入过50-100目筛的沸石粉末填料,沸石粉末的添加量为每升污水添加沸石10mg,曝气12h,进行微生物挂膜;

(2)通入浓度为100mg/L的氨氮污水,氨氮污水中有机碳源的浓度≤20mg/L,采用碳酸氢钠缓冲溶液调节SBR反应器中溶液的pH值为7.5,在常温下连续曝气进行生化反应,控制曝气溶解氧DO≥1mg/L,当SBR反应器中污水的90%的氨氮转化为亚硝氮或硝态氮时,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成一个反应周期;

(3)继续通入浓度为100mg/L的氨氮污水,氨氮污水通入量与步骤(2)的污水排出量相同,采用碳酸氢钠缓冲溶液调节SBR反应器中溶液的pH值为7.5,在常温下连续曝气进行生化反应,控制曝气溶解氧DO≥1mg/L,当SBR反应器中污水的90%的氨氮转化为亚硝氮或硝态氮,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成另一个反应周期;

(4)重复2次步骤(3)的过程,待SBR反应器中污水的亚硝化积累率达到70%时,开始在SBR反应器加入有机碳源葡萄糖,葡萄糖的添加量为200mg/L,使氨氮污水的C/N比为2,采用碳酸氢钠缓冲溶液调节溶液pH值为7.5,常温下连续曝气,当SBR反应器中污水的氨氮去除率达到90%以上时,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成一个脱氮除碳反应周期。向SBR反应器中继续通入氨氮污水和有机碳源,使氨氮污水的C/N比为2,经过10个周期以上的运行后,出水氨氮浓度≤10mg/L,出水COD浓度≤30mg/L,实现了低碳氮比氨氮污水的亚硝化反硝化脱氮除碳。

实施例2

一种本发明的低碳氮比污水亚硝化反硝化脱氮除碳的方法,包括以下步骤:

(1)将培养成熟的硝化污泥接种到SBR反应器中,硝化污泥的MLSS浓度为4000mg/L,加入过50-100目筛的沸石粉末,沸石粉末的添加量为每升污水添加沸石3mg,曝气18h,进行微生物挂膜。

(2)通入浓度为100mg/L的氨氮污水,氨氮污水中有机碳源的浓度≤20mg/L,采用碳酸氢钠缓冲溶液调节SBR反应器中溶液的pH值为7.5,在常温下连续曝气进行生化反应,控制曝气溶解氧DO≥1mg/L,当SBR反应器中污水的90%的氨氮转化为亚硝氮或硝态氮时,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成一个反应周期;

(3)继续通入浓度为100mg/L的氨氮污水,氨氮污水通入量与步骤(2)的排出量相同,采用碳酸氢钠缓冲溶液调节SBR反应器中溶液的pH值为7.5,在常温下连续曝气进行生化反应,控制曝气溶解氧DO≥1mg/L,当SBR反应器中污水的90%的氨氮转化为亚硝氮或硝态氮时,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成另一个反应周期;

(4)重复2次步骤(3)的过程,待SBR反应器中污水的亚硝化积累率达到80%时,在SBR反应器加入有机碳源葡萄糖,葡萄糖的添加量为300mg/L,使氨氮污水的C/N比为3,采用碳酸氢钠调节溶液pH值为7.5,常温下连续曝气,当SBR反应器中污水的氨氮去除率达到90%以上时,停止曝气,静置沉淀1h,排出SBR反应器中的部分水,部分水为SBR反应器中污水体积的65%,完成一个脱氮除碳反应周期。向SBR反应器中继续通入氨氮污水和有机碳源,使氨氮污水的C/N比为3,经过10个周期以上的运行后,出水氨氮浓度≤10mg/L,出水COD浓度≤30mg/L,实现了低碳氮比氨氮污水的亚硝化反硝化脱氮除碳。

对比例

一种低碳氮比污水亚硝化反硝化脱氮除碳的方法,与实施例1的过程基本相同,区别仅在于:步骤(2)和步骤(3)中,当SBR反应器中污水的50%氨氮转化为亚硝氮或硝态氮时,进行后续操作,步骤(4)中,待SBR亚硝化积累率达到70%后,加入葡萄糖,再进行后续操作,经过5个周期的运行后,系统开始出现崩溃,出水氨氮、COD浓度均高于进水浓度。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

- 低碳氮比污水亚硝化反硝化脱氮除碳的方法

- 一种低碳氮比亚硝化的污水处理装置及其方法