一种线盘零件及其数控加工工艺方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于机械零部件技术领域,具体涉及一种线盘零件及其数控加工工艺方法。

背景技术

电缆线盘是电线电缆专用的一种盘具,目前电缆线盘分为大型和小型两种。大型电缆线盘直径超过1米,有的甚至达到5米以上,典型代表多为木质大型运输、物流用线盘。小型电缆线盘直径只有30cm-100cm,典型代表为ABS阻燃材料、耐高温材料的电缆线盘。现有的大型电缆线盘必须配备电缆线盘支架才能散开电缆,使用不便,工作效率低。

线盘还可以用于贮存和收、放电缆线、有色金属丝。在贮存的时候,能避免所贮存的电缆线、有色金属丝与潮湿地面接触,损伤部分化学和物理性质。电缆线盘在运输过程中容易发生滚动,从而使电缆线盘碰撞造成损坏。专利CN108706402A公开了一种电缆线盘防滚动装置,包括两个阻挡机构,所述阻挡机构包括阻挡台、两个卡紧件,所述阻挡台的两侧分别与一个卡紧件的第一端固定连接,卡紧件的第二端为调节端,当电缆线盘需要限位时,两个阻挡机构位于电缆线盘的两端,以将电缆线盘限定在两个阻挡机构之间,两个卡紧件位于电缆线盘的一个侧板的两边,且阻挡机构通过调节两个卡紧件之间的距离,使两个卡紧件将电缆线盘的侧板夹紧,以防止电缆线盘滚动。然而,该电缆线盘仍通过增加额外的部件实现防滚动的效果,增加了电缆线盘的复杂度,在实际使用时,不够方便。

此外,对于电缆线盘的加工,目前通常利用数控加工,但对于线盘零件加工制造,由于线盘零件整体偏大,上下面的圆弧面不易加工,内孔里面的倒圆角和倒斜角不仅数量多,而且要求的精度高,带来一定的加工困难。

发明内容

本发明的目的就是为了解决上述问题而提供一种线盘零件及其数控加工工艺方法。

本发明的目的通过以下技术方案实现:

一种线盘零件,包括线盘本体,所述线盘本体由第一圆盘、第二圆盘和卷筒组成,所述第一圆盘与第二圆盘设于所述卷筒的两端,所述第一圆盘和第二圆盘沿其周向的边缘间隔设置若干缺口。

该线盘零件在实际使用时,由于缺口的设置,将线盘零件独自放置在地面上时,能够有效的避免其发生滚动,避免带来电缆线盘碰撞造成损坏或人员伤害。

进一步地,所述的第一圆盘与第二圆盘形状相同,对称设置在所述卷筒的两端,所述第一圆盘与第二圆盘的直径大于所述卷筒的直径。

进一步地,所述第一圆盘与第二圆盘的直径为所述卷筒直径的2~3倍。

进一步地,所述第一圆盘与第二圆盘通过法兰连接件与所述卷筒的端部连接,或者一体焊接在所述卷筒的端部。

进一步地,所述缺口的形状为弧形或者半圆形,所述缺口的宽度为所述第一圆盘或第二圆盘周长的1/10~1/15,若缺口尺寸太大,对卷筒盘线易造成影响;若尺寸过小,卷筒上盘满线后,在有坡度的地面,不足以提供足够的力阻止其滚动。

进一步地,所述缺口的数量为4~6个。

进一步地,所述第一圆盘与第二圆盘在与所述卷筒的连接处设有多个挖孔,通过该挖孔能够从外部判断卷筒上电缆线存留情况。

进一步地,所述挖孔设有3~5个,等间距环绕所述卷筒设置。

进一步地,所述挖孔为半圆形。

进一步地,所述第一圆盘与第二圆盘为曲面,由外部凹向内部,所述第一圆盘与第二圆盘的边缘设有倒角。

一种线盘零件的数控加工工艺方法,包括以下步骤:

(1)设计线盘零件;

(2)利用UG软件对线盘轮廓、形状、尺寸大小进行绘制,完成线盘零件的三维零件图;

(3)导出二维工程图,详细标注工艺尺寸,包括尺寸公差标注、形位公差标注、粗糙度标注和技术要求标注;

(4)制定线盘零件的工艺规程和加工工艺;

(5)确定合适的走刀路线轨迹,完成数控仿真加工模拟。

本发明提供的一种线盘零件的数控加工的工艺方法,涉及弧面倒角和数量多且精度高的内孔倒角的加工工艺分析,以及倒角和倒圆角的走刀条件,具有简单易实现,加工质量稳定的优点,简化加工过程中繁琐的编程问题。数控加工过程中通过均衡切削载荷,降低刀具磨损,提高了线盘零件精度,减少误差,外表面工艺美观。

在立式车床上进行数控加工,以第一圆盘端面为A端,第二圆盘端面为B端,卷筒圆柱面为C端,具体方法为:

对铸件毛胚装夹B端:在立式车床上用压板压住B端,压住B端的圆柱,用外圆车刀先车到A端的平面,去掉A端前面多余的毛胚料;

换面凹槽刀,将A端面平面加工成弧面,换一个钻孔刀,以A端外侧面圆心为圆心,钻出一个通孔,换内圆车刀,从A端面向B端面车出内孔以及内孔中的倒斜角和圆角;

调头装夹,在立式车床上用压板压住A端,用内圆车刀从B端向A端车出内孔中剩余的圆角和倒斜角,从B端向A端方向车到C端即可换外圆车刀将B端的平面车成一个弧面;

用立式铣床进行铣削加工;

用压板压住B端,用平面铣刀对A端弧面的五个外侧半圆和内侧三个半圆进行铣削加工;

继续用平头铣刀对B端弧面五个外侧圆柱进行铣削加工;

换钻头在A端的平面上进行打孔,打出四个M12的螺纹孔;

用电火花对内孔处的凹槽进行铣削加工。

与现有技术相比,本发明具有以下有益效果:

1、提供一种线盘零件,第一圆盘和第二圆盘沿其周向的边缘间隔设置若干缺口,在实际使用时,由于缺口的设置,将线盘零件独自放置在地面上时,能够有效的避免其发生滚动,避免带来电缆线盘碰撞造成损坏或人员伤害。

2、第一圆盘与第二圆盘在与所述卷筒的连接处设有多个挖孔,通过该挖孔能够从外部判断卷筒上电缆线存留情况。

3、先用立式车床对其进行加工,更好的加工弧面的倒圆角,加工数量多而且精度较高的内孔圆角和斜角,从而提高线盘零件的工艺尺寸的精度,满足形位公差及尺寸公差精度的要求,采用车床加工中只需要一次拆卸,减少了加工误差,提高了精度。本发明解决了线盘零件在加工生产中所遇到的不易加工内孔倒角和上下两弧面有倒角的问题,加工程序复杂,且需要多次拆装影响精度问题,同时提高了线盘零件的尺寸精度。

附图说明

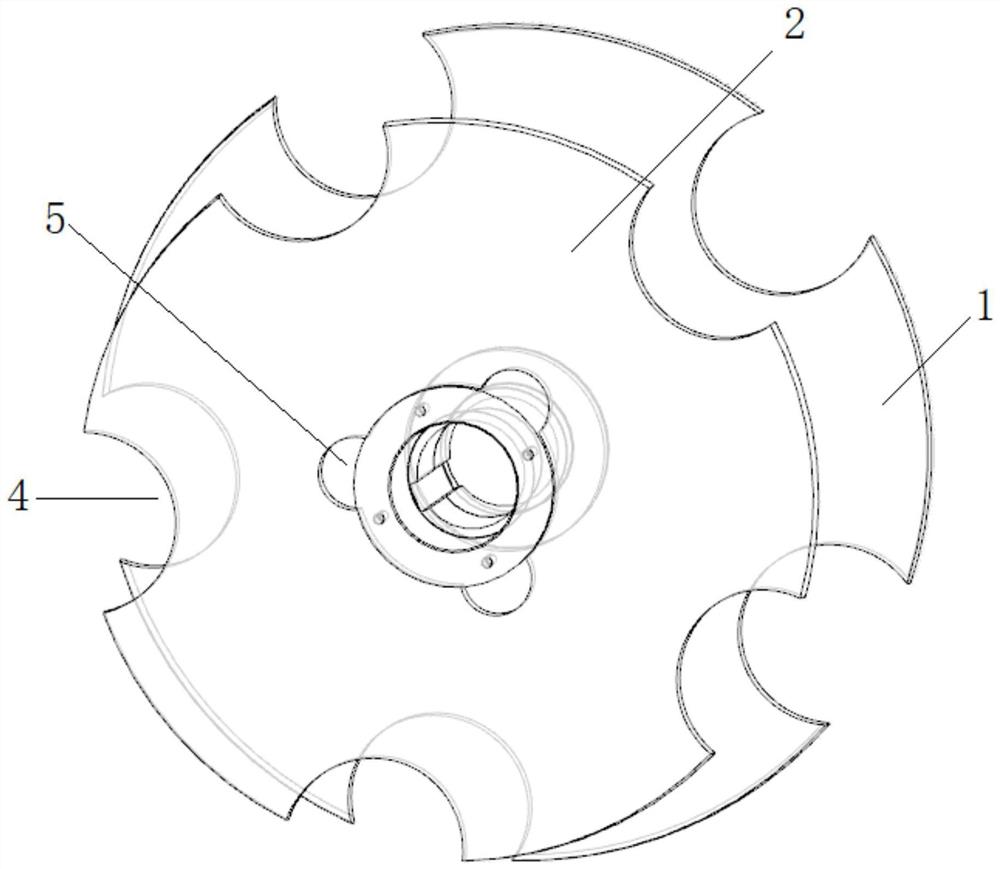

图1、2为线盘零件的三维结构示意图;

图3为图2中A端铣缺口的刀位轨迹图;

图中:1-第一圆盘;2-第二圆盘;3-卷筒;4-缺口;5-挖孔。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

如图1,一种线盘零件,包括线盘本体,线盘本体由第一圆盘1、第二圆盘2和卷筒3组成,第一圆盘1与第二圆盘2设于卷筒3的两端,第一圆盘1和第二圆盘2沿其周向的边缘间隔设置若干缺口4。

第一圆盘1与第二圆盘2形状相同,对称设置在卷筒3的两端,第一圆盘1与第二圆盘2的直径为卷筒3直径的2~3倍。第一圆盘1与第二圆盘2通过法兰连接件与卷筒3的端部连接。

缺口4的形状为弧形或者半圆形,缺口4的宽度为第一圆盘1或第二圆盘2周长的1/10~1/15。缺口4的数量为5个,若缺口4尺寸太大,对卷筒3盘线易造成影响;若尺寸过小,卷筒3上盘满线后,在有坡度的地面,不足以提供足够的力阻止其滚动。

第一圆盘1与第二圆盘2在与卷筒3的连接处设有3个圆形半挖孔5,等间距环绕卷筒3设置,通过该挖孔5能够从外部判断卷筒3上电缆线存留情况。第一圆盘1与第二圆盘2为曲面,由外部凹向内部,第一圆盘1与第二圆盘2的边缘设有倒角。

该线盘零件在实际使用时,由于缺口4的设置,将线盘零件独自放置在地面上时,能够有效的避免其发生滚动,避免带来电缆线盘碰撞造成损坏或人员伤害。

一种线盘零件的数控加工工艺方法,以线盘零件走刀路线为例结合图2、图3对本发明进一步详细说明。

一种线盘零件加工方法,车床加工只需要一次拆卸,大大减少了加工误差,提高了精度和效率。

加工方法动作过程:

设计刀具参数(齿数、直径、螺旋角、前角、后角、RC)、加工参数(切深、进给、转速)、零件信息(材料);

建立零件三维模型;

首先在立式车床上进行装夹,设计车削走刀路线;

换刀,继续设计车削走刀路线;

加工一半内孔和弧面;

调头装夹选择合适的刀路数据;

改换立式铣床;

对剩余部分进行铣削加工。

仿真加工,以提高线盘零件精度为目标,优化刀位轨迹

步骤1、A端刀路分析;

对铸件毛胚装夹B端:在立式车床上用压板压住B端,压住B端

步骤2、用立式铣床进行铣削加工;

用压板压住B端,用平面铣刀对A端弧面的五个外侧半圆和内侧三个半圆进行铣削加工。

继续用平头铣刀对B端弧面五个外侧圆柱进行铣削加工

换

用电火花对内孔处的凹槽进行铣削加工。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种线盘零件及其数控加工工艺方法

- 一种线盘零件