极板测厚称重装置及其方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于蓄电池技术领域,特别是涉及极板测厚称重装置及其方法。

背景技术

现有的涂板机通常采用传统方式涂片,即以控制重量为主。在涂板过程中,涂片堆高厚度不均衡,导致分切后的单片极板重量浮动范围大、均一性差等,这种极板出现的现象会影响到电池极群配组,造成电池性能不均衡。

发明内容

本发明的目的在于提供极板测厚称重装置及其方法,减小了分切后的单片极板重量浮动范围,进一步保证了分切后单片极板均一性。

为解决上述技术问题,本发明是通过以下技术方案实现的:

本发明为极板测厚称重装置,包括装置本体,装置本体内配置有PLC控制模块,装置本体上配置有移位气缸,移位气缸的输出侧配置有极板移位放置板;装置本体上配置有若干位于极板移位放置板上方的测量气缸,测量气缸配置朝向极板移位放置板的测量气缸头;装置本体上配置有与测量气缸相配合的位移传感器,测量气缸上配置有滑动安装在位移传感器上的位移传感块;装置本体通过信号线连接有电子称。

作为本发明的一种优选技术方案,位移传感器采用磁传感器,位移传感块采用位移传感器磁块。

作为本发明的一种优选技术方案,位移传感器采用光电传感器,位移传感块采用光电信号遮挡块。

作为本发明的一种优选技术方案,测量气缸头的端侧面配置有压力传感模块。

作为本发明的一种优选技术方案,装置本体的一侧配置有测试启动按钮;装置本体上配置有用于触控操作的主控制触摸屏;装置本体上配置有用于发出测量提示声音的蜂鸣器。

作为本发明的一种优选技术方案,装置本体通过信号线连接有大屏显示器和倒计时显示器。

本发明涉及极板测厚称重方法,包括以下内容:

㈠在装置本体的主控制触摸屏上设定好测量倒计时、间隔时间相关参数条件。

㈡倒计时显示器开始计时后时间归零,蜂鸣器发出声音,提示测量。

㈢当蜂鸣器声音或倒计时显示器时间归零,将待测试的极板放在极板移位放置板上,按下测试启动按钮。

㈣移位气缸自动移入到位,测量气缸下降,对极板进行多点位测量,并将极板厚度测量信息传输至大屏显示器上。

㈤机涂手将极板放置在电子称上,对极板重量进行检测,并传输至大屏显示器。

㈥机涂手根据极板多点位测量厚度数据进行动作:当极板厚度平均值差异较大或超出允许范围时,结合极板本身重量信息,机涂手对膏斗平衡度进行调整。

㈦机涂手根据极板的称重数据进行动作:当极板重量有偏差,未在规定重量范围内,结合极板多点位测量厚度数据,机涂手对膏斗膏量进行调整。

作为本发明的一种优选技术方案,对极板进行厚度检测时,位移传感器磁块联动下降,当测量气缸头与下方的极板相接触时,位移传感器将接触到位的稳定信号转换成模拟量信号传送给PLC控制模块,PLC控制模块将接收到的数据传送至大屏显示器。

作为本发明的一种优选技术方案,对极板进行重量检测时,电子称将极板重量数据转换成模拟量信号或TCP/IP通讯协议传送给PLC控制模块,PLC控制模块将极板的重量数据传送到大屏显示器。

本发明涉及一种机涂手,其特征在于,用于对权利要求7中厚度测量后的极板移位至电子称上。

本发明具有以下有益效果:

本发明中对极板的厚度检测以及重量检测,机涂手根据大屏显示器上的重量与多点位堆膏厚度数据,重新调整膏斗水平度,以重量为基准、结合极板多点厚度数据,两者相结合,反复测量、调整达到控制极板的一致性,减小了分切后的单片极板重量浮动范围,进一步保证了分切后单片极板均一性。

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

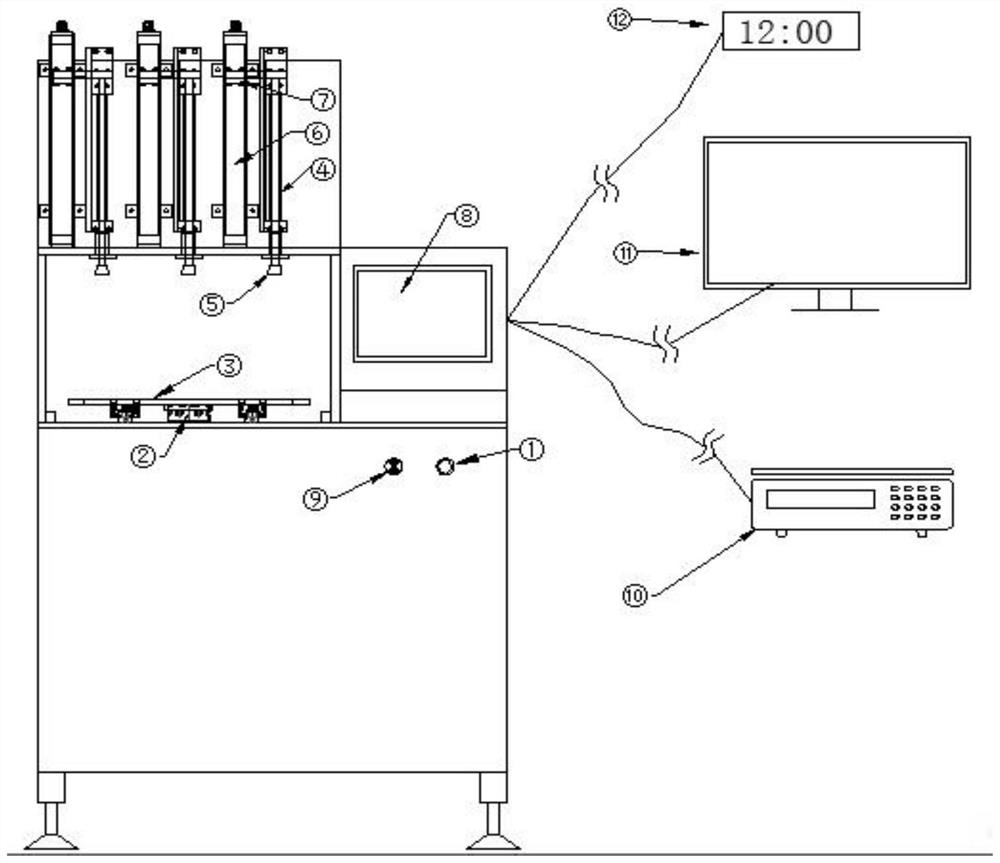

图1为本发明中的整体结构布局示意图;

图2为本发明中极板测量以及机涂手动作的逻辑示意图;

附图中,各标号所代表的部件列表如下:

1-测试启动按钮;2-移位气缸;3-极板移位放置板;4-测量气缸;5-测量气缸头;6-位移传感器;7-位移传感块;8-主控制触摸屏;9-蜂鸣器;10-电子称;11-大屏显示器;12-倒计时显示器;13-PLC控制模块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

通过倒计时显示器12与蜂鸣器9的声音自动提醒,由后段操作人员在此装置的工作台上放上极板,测量气缸头5下压到极板表面,同时位移传感器6将气缸行程数据传送PLC模块,PLC模块根据多个点位位移传感器的数据,再转换成厚度数据显示在主控制触摸屏8与大屏显示器11上。表干窑前电子称同样联接到PLC模块,PLC模块将重量数据直接显示在大屏显示器11上。机涂手会根据大屏显示器11上的重量与多点位堆膏厚度数据,重新调整膏斗水平度。以重量为基准,同时结合极板多点厚度数据,两者相结合,反复测量、调整达到控制极板的一致性。本装置具有结构简单,成本低,维修方便等特点,并可快速应用于生产。

实施例二

①首次通过主控制触摸屏8设定好测量倒计时与间隔时间条件;

②倒计时显示器12开始计时,时间归零,蜂鸣器9以声音提示测量;

③操作人员听到蜂鸣器9声音或看到倒计时显示器12时间归零,将要测试的极板放在极板移位放置板3上,按下测试启动按钮1;

④移位气缸2自动移入到位(可进行横向或纵向移动),测量气缸4下降,同时位移传感器磁块7联动下降,当测量气缸头5碰到极板,位移传感器6将稳定的信号,转换成模拟量信号传送给PLC控制模块,PLC控制模块再将数据传送给大屏显示器11;

⑤机涂手将极板放置在电子称10上,电子称10将数据转换成模拟量信号或TCP/IP通讯协议传送给PLC控制模块,PLC控制模块再将重量数据传送到大屏显示器11;

⑥机涂手根据大屏显示器11显示极板多点位测量厚度,当平均值差异较大或超出允许范围,将进行膏斗平衡度的调整,同时结合重量数据调整;

⑦机涂手根据大屏显示器11显示的称重数据,当重量有偏差,不在规格范围内,将进行膏斗膏量的调整,同时结合极板多点位测量厚度数据调整。

在本说明书的描述中,参考术语“实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 极板测厚称重装置及其方法

- 涂板机在线极板测厚装置及测厚调整方法