一种高效脱氮微生物菌剂

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于微生物菌剂技术领域,具体是一种高效脱氮微生物菌剂。

背景技术

微生物包括:细菌、真菌以及一些小型的原生生物、显微藻类等在内的一大类生物群体以及病毒,它个体微小、种类繁多、与人类关系密切,涵盖了有益跟有害的众多种类,广泛涉及食品、医药、工农业、环保等诸多领域;

而脱氮微生物菌剂是一种用于水体中进行脱氮的微生物菌剂,然而现有的微生物菌剂培养的过程复杂,培养速度较慢,且脱氮的速度较慢。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种高效脱氮微生物菌剂。

为实现上述目的,本发明采用了如下技术方案:

一种高效脱氮微生物菌剂,按照重量份数配比,由以下原材料构成:碳源700-800份、生物菌种10-15份、氮源50-60份和微量元素6-10份。

优选的,按照重量份数配比,由以下原材料构成:碳源720-780份、生物菌种11-14份、氮源52-58份和微量元素7-9份。

优选的,按照重量份数配比,由以下原材料构成:碳源750份、生物菌种12份、氮源55份和微量元素8份。

优选的,所述碳源采用碳酸氢钠和醋酸钠,所述氮源采用硫酸铵。

优选的,所述生物菌种采用硝化菌群,所述硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,所述硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

优选的,所述微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

本发明还公开了一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

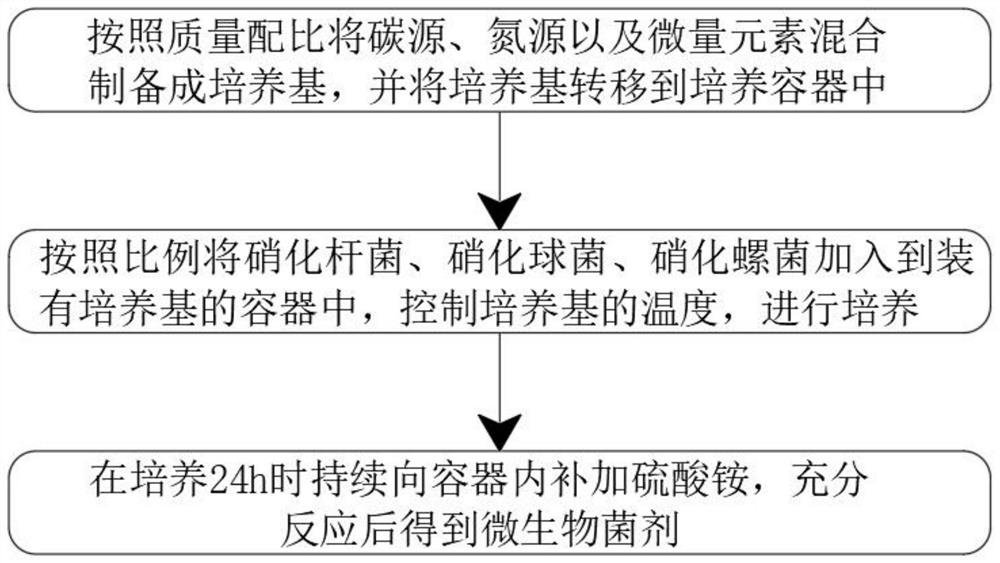

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

优选的,所述步骤(S2)中的培养基温度控制在30℃,所述步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

优选的,所述步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

本发明通过在微生物菌剂中加入一定量的微量元素,即氯化钠、硫酸亚铁、硫酸铜、硫酸镁、碘化钾、钼酸钠、硫酸钾,通过这些微量元素可以提升微生物的培养速度,利于微生物的成长,使微生物菌剂的制备效率提升;

本发明中的硝化菌群采用多菌种混合,即通过硝化杆菌、硝化球菌、硝化螺菌按照1:1.3:0.8的比例进行混合,这样可以增加培养后微生物菌剂的脱氮速度和效率;

综上所述,本发明制备的微生物菌剂具有培养速度快,脱氮效率高的优点,并且培养过程不复杂,制备成本低。

附图说明

图1是本发明的制备方法流程框图。

具体实施方式

以下结合附图1,进一步说明本发明一种高效脱氮微生物菌剂的具体实施方式。本发明一种高效脱氮微生物菌剂不限于以下实施例的描述。

实施例1:

本实施例给出一种高效脱氮微生物菌剂,如图1所示,按照重量份数配比,由以下原材料构成:碳源700份、生物菌种10份、氮源50份和微量元素6份。

原氮碳源采用碳酸氢钠和醋酸钠,原氮氮源采用硫酸铵。

原氮生物菌种采用硝化菌群,原氮硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,原氮硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

原氮微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

原氮步骤(S2)中的培养基温度控制在30℃,原氮步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

原氮步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

实施例2:

本实施例给出一种高效脱氮微生物菌剂,如图1所示,按照重量份数配比,由以下原材料构成:碳源800份、生物菌种15份、氮源60份和微量元素10份。

原氮碳源采用碳酸氢钠和醋酸钠,原氮氮源采用硫酸铵。

原氮生物菌种采用硝化菌群,原氮硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,原氮硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

原氮微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

原氮步骤(S2)中的培养基温度控制在30℃,原氮步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

原氮步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

实施例3:

本实施例给出一种高效脱氮微生物菌剂,如图1所示,按照重量份数配比,由以下原材料构成:碳源720份、生物菌种11份、氮源52份和微量元素7份。

原氮碳源采用碳酸氢钠和醋酸钠,原氮氮源采用硫酸铵。

原氮生物菌种采用硝化菌群,原氮硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,原氮硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

原氮微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

原氮步骤(S2)中的培养基温度控制在30℃,原氮步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

原氮步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

实施例4:

本实施例给出一种高效脱氮微生物菌剂,如图1所示,按照重量份数配比,由以下原材料构成:碳源780份、14份、氮源58份和微量元素9份。

原氮碳源采用碳酸氢钠和醋酸钠,原氮氮源采用硫酸铵。

原氮生物菌种采用硝化菌群,原氮硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,原氮硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

原氮微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

原氮步骤(S2)中的培养基温度控制在30℃,原氮步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

原氮步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

实施例5:

本实施例给出一种高效脱氮微生物菌剂,如图1所示,按照重量份数配比,由以下原材料构成:碳源750份、生物菌种12份、氮源55份和微量元素8份。

原氮碳源采用碳酸氢钠和醋酸钠,原氮氮源采用硫酸铵。

原氮生物菌种采用硝化菌群,原氮硝化菌群由硝化杆菌、硝化球菌、硝化螺菌组成,原氮硝化杆菌、硝化球菌、硝化螺菌的比例为1:1.3:0.8。

原氮微量元素按照重量份数配比,由以下原材料构成:氯化钠4份、硫酸亚铁0.5份、硫酸铜0.2份、硫酸镁0.03份、碘化钾0.03份、钼酸钠2.5份、硫酸钾1.5份。

一种高效脱氮微生物菌剂的制备方法,具体步骤如下:

(S1)、按照质量配比将碳源、氮源以及微量元素混合制备成培养基,并将培养基转移到培养容器中;

(S2)、按照比例将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器中,控制培养基的温度,进行培养;

(S3)、在培养24h时持续向容器内补加硫酸铵,充分反应后得到微生物菌剂。

原氮步骤(S2)中的培养基温度控制在30℃,原氮步骤(S2)中,在将硝化杆菌、硝化球菌、硝化螺菌加入到装有培养基的容器后,对容器进行200r/min,并持续5min。

原氮步骤(S3)中补入硫酸铵的比例是原氮源质量的1/3,且补入过程的时长为10min。

表1为对实施例1-5制备得到的微生物菌剂进行的脱氮测试(在各个时间段对微生物菌剂的脱氮率进行检测),测试结果如下表。

表1

由表1试验数据可知,本申请制备得到的微生物菌剂具有优异的脱氮效果,其脱氮速度快效率高,另由表1可知,实施例5中的微生物菌剂脱氮速度最快,效果好,因此,实施例5为最优实施例。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种高效脱氮微生物菌剂

- 一种高效脱氮微生物菌剂快速挂膜方法