一种悬臂预制节段梁的高精度施工方法

文献发布时间:2023-06-19 13:29:16

技术领域

本申请涉及预制构件施工技术领域,尤其是涉及一种悬臂预制节段梁的高精度施工方法。

背景技术

预制节段梁,属于一种预制构件。路桥施工时,通过将多个预制节段梁相互拼接以形成桥身,施工操作更加方便,有利于缩短施工周期,提高施工效率。

预制节段梁浇筑施工时,施工人员根据设计要求,在场地内搭建模具;同时在模具内放置钢筋骨架;最后向模具内浇筑混凝土;当混凝土凝固后,施工人员将模具拆除即可。

上述中的相关技术在实施过程中,发明人发现,预制节段梁拼接时,相邻的两个预制节段梁之间有时存在较大间隙,以致相邻的两个预制节段难以充分地相互抵紧,需要使用砂浆进行填补,操作比较繁琐,故有待改善。

发明内容

为了改善相邻的两个预制节段梁拼接时容易产生较大的间隙的问题,本申请提供一种悬臂预制节段梁的高精度施工方法。

本申请提供的一种悬臂预制节段梁的高精度施工方法,采用如下的技术方案:

一种悬臂预制节段梁的高精度施工方法,包括如下的步骤:

S01、基准节段施工:搭建预制件模具;然后进行基准节段的浇筑施工;预制件模具包括预制件底模、设置于预制件底模的宽度方向的其中一侧的预制件端模、设置于预制件底模的另一侧的配合端模、对称设置于预制件底模的长度方向的两端的位置的预制件侧模、设置于预制件端模与配合端模之间以用于预制节段的空腔成型的预制件内模;

S02、拆模:当预制件模具内的混凝土凝固后,将预制件模具拆除;

S03、配合节段施工:将另一预制件底模放置于已成型的预制节段的其中一侧;然后安装预制件端模、预制件侧模、预制件内模,以使对应的预制件底模、预制件端模、两个预制件侧模、预制件内模、已成型的预制节段的端壁共同围成用于浇筑另一预制节段的浇筑空腔;最后向浇筑空腔内浇筑混凝土;

S04、循环进行S02、S03步骤,以制得若干预制节段。

通过采用上述技术方案,已成型的预制节段的其中一个端壁可替代配合端模,浇筑成型后的预制节段与对应的已成型的预制节段之间紧密相连;预制节段组装时,按照浇筑成型的顺序将预制节段依次相互拼装,预制节段的相互靠近的端壁之间紧密贴合,有利于减小组装后的预制节段之间产生较大的间隙的可能性,从而提高了预制节段的施工精度,同时减少了后续填补缝隙的操作,有利于提高施工效率。

可选的,每个所述预制件底模均转动设置有滚轮;所述预制件底模设置有用于驱动其移动的移动件。

通过采用上述技术方案,当预制件模具内的混凝土凝固后,施工人员拆除预制件侧模、预制件内模、预制件端模,然后启动移动件,移动件可驱动预制件底座移动,从而带动已成型的预制节段移动;通过移动件将已成型的预制节段沿自身长度方向移动一个预制节段的长度的距离,然后拼装预制件模具以进行下一预制节段的施工;移动件还可将已完全凝固成型预制节段继续移动至指定位置,以便于吊车等将对应的对应的预制节段移动至存放区域,从而有利于减小浇筑施工所需要占用的土地面积,提高厂区内土地的利用率;在有限的厂区内可设置多组预制件模具,从而有利于提高预制节段浇筑成型的施工效率。

可选的,所述移动件包括驱动油缸;所述驱动油缸的缸体与预制件底模转动连接;所述驱动油缸的轴向倾斜设置且活塞杆与地面抵接;所述预制件底模沿上下方向滑移设置有限位杆,地面设置有用于供限位杆的下端插设的限位槽。

通过采用上述技术方案,在驱动油缸的自身的重力作用下,驱动油缸的活塞杆的端部与地面抵接;当活塞杆伸出时,在地面的反作用力的驱动下,预制件底模可发生移动;通过活塞杆的多次的伸出、缩回的循环动作,可驱动预制件底模移动,结构简单,操作便捷;当预制件底模移动至指定位置时,向下移动固定杆并将限位杆插入对应的限位槽内,即可固定预制件底模。

可选的,所述驱动油缸连接有用于使驱动油缸的活塞杆与地面抵紧的配重块。

通过采用上述技术方案,配重块可使驱动油缸的活塞杆向下抵紧地面,以增大活塞杆与地面之间的摩擦力,减小活塞杆与地面之间产生相对滑动的可能性,从而有利于提高驱动油缸的驱动效率。

可选的,地面沿预制件底模的移动方向依次设置有若干用于供驱动油缸的活塞杆抵接的抵接块。

通过采用上述技术方案,驱动油缸的活塞杆与抵接块抵接,可进一步减小驱动油缸的活塞杆与地面之间发生相对滑动的可能性。

可选的,所述驱动油缸沿预制件底模的移动方向依次设置有若干个,对应的全部的驱动油缸的缸体共同转动连接有连接杆。

通过采用上述技术方案,连接杆与对应的全部的驱动油缸的缸体转动连接,有利于使对应的全部的驱动油缸的缸体的轴向与竖直方向之间保持相同的倾斜角度,以使全部的驱动油缸的作用力的方向相同,有利于提高驱动油缸驱动预制件底模移动的效率。

可选的,所述预制件模具还包括连接座,所述预制件端模、预制件侧模、预制件内模均与连接座固定连接。

通过采用上述技术方案,预制件端模、预制件侧模、预制件内模共同个连接于连接座;当预制件模具内的混凝土凝固后,施工人员移动连接座或对应的预制件底模,即可使预制件端模、预制件侧模、预制件内模与成型后的预制节段分离,预制件模具的拆、装操作更加方便、省力。

可选的,所述预制件侧模的下端与连接座转动连接,所述连接座设置有用于驱动预制件侧模转动的旋转驱动件。

通过采用上述技术方案,当模具内的混凝土凝固后,施工人员启动旋转驱动件,旋转驱动件可驱动预制件侧模转动以使预制件侧模与成型后的预制节段分离;连接座相对成型后的预制节段移动的过程中,预制件侧模与对应的预制节段分离,有利于减小预制件侧模摩擦预制节段的外侧壁的可能性,从而有利于保证预制节段的外观质量。

可选的,所述预制件端模位于每个预制件侧模的位置均固定设置有用于与对应的预制件侧模朝向另一预制件侧模方向的侧壁抵接的定位块。

通过采用上述技术方案,预制件侧模可与定位块抵接,以限制预制件侧模的转动,有利于提高预制件侧模快速、准确地复位。

可选的,所述预制件内模沿预制件端模的厚度方向与连接座滑移连接;所述连接座设置有用于驱动预制件内模移动的动力件。

通过采用上述技术方案,动力件可驱动预制件内模移动至预制件端模远离已成型的预制节段的一侧,从而便于由上往下吊装钢筋骨架,有利于提高钢筋骨架的吊装的便捷性和准确性。

综上所述,本申请包括以下至少一种有益技术效果:

1.依次通过已成型的预制节段的其中一端的端壁替换配合端模,浇筑成型后的预制节段的端壁与对应的预制节段的端壁相互贴合,从而有利于减小组装后的预制节段之间的间隙,提高预制节段的施工精度;

2. 驱动油缸的缸体与预制件底模转动连接,驱动油缸的活塞杆循环伸出或缩回即可驱动预制件底模移动,结构简单,便于维护;

3. 预制件端模、预制件侧模、预制件内模共同与连接座相连成为一体,有利于预制件模具的拆、装操作。

附图说明

图1是用于展示相关技术中的一种预制节段的结构示意图。

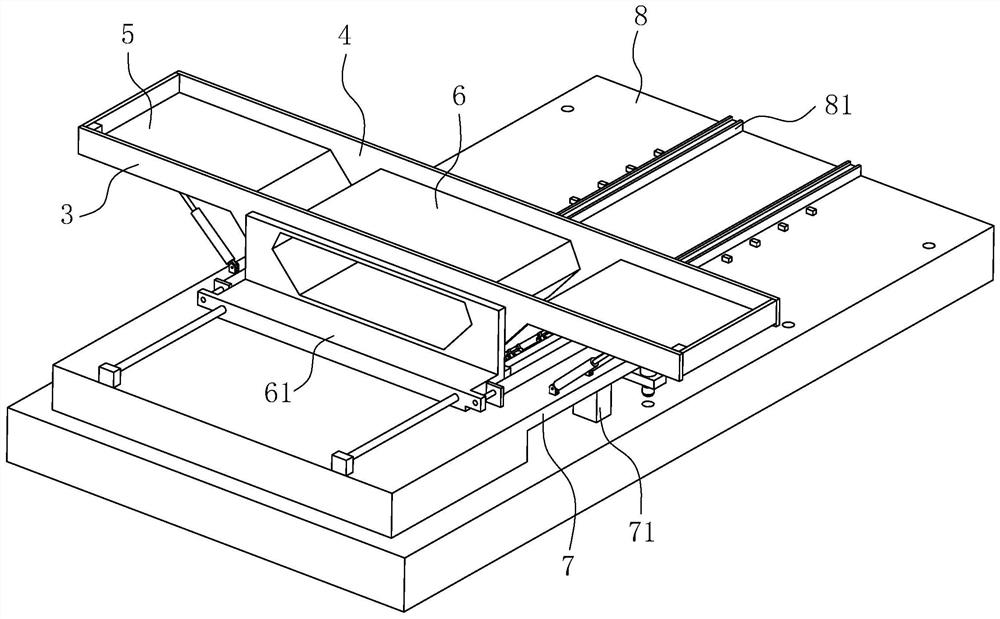

图2是用于展示本申请中的预制件模具的整体结构示意图。

图3是用于展示预制件模具的结构的爆炸示意图。

图4是用于展示预制件底模的结构的示意图。

图5是图4中的A部放大图。

图6是用于展示预制件内模与连接座之间连接结构的示意图。

附图标记说明:

11、承接板;12、承接块;121、内腔;2、预制件底模;21、滚轮;22、驱动油缸;221、连接杆;2211、配重块;23、驱动气缸;231、限位杆;3、预制件端模;31、定位块;4、配合端模;5、预制件侧模;6、预制件内模;61、连接板;7、连接座;71、支撑块;72、让位槽;73、旋转驱动件;74、导向杆;75、动力件;8、地面;81、轨道;82、抵接块;83、限位槽。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

一种预制节段,参照图1,其包括承接板11和位于承接板11的下表面的承接块12,承接板11与承接块12一体浇筑成型。承接块12沿承接板11的宽度方向贯穿设置有空腔121,以减小预制节段的整体重量,节约施工成本。预制节段组装时,将预制节段沿承接板11的宽度方向依次首尾相连即可。预制节段之间的连接方法为行业内的公知技术,本申请不再赘述。

一种预制件模具,参照图2和图3,其包括预制件底模2、预制件端模3、配合端模4、预制件侧模5、预制件内模6、连接座7。

参照图2和图3,配合端模4设置于预制件底模2的宽度方向的其中一侧,连接座7设置于预制件底模2远离配合端模4的一侧。连接座7为平板状,连接座7的下表面一体成型有用于支撑连接座7的支撑块71;连接座7沿预制件底模2的长度方向的中间且靠近配合端模4的一侧开设有让位槽72,预制件底模2位于让位槽72内。预制件端模3与连接座7的上表面焊接固定,且预制件端模3位于预制件底模2远离配合端模4的一侧。

参照图2和图3,预制件侧模5的数量为两个,两个预制件侧模5对称设置在连接座7沿预制件底模2的长度方向的两端的位置。预制件内模6位于预制件端模3与配合端模4之间;预制件内模6靠近预制件端模3的一端焊接固定有连接板61,连接板61与连接座7相连。

参照图2和图3,配合端模4通过螺栓与预制件底模2、预制件侧模5相互固定连接。当预制件模具组装完成后,施工人员可向预制件模具内浇筑混凝土;凝固后的混凝土在预制件内模6的位置形成空腔。

参照图3和图4,预制件底模2的四个拐角的位置的下表面均通过轴承转动连接有滚轮21。浇筑场地的地面8上固定安装有用于与滚轮21配合的轨道81,轨道81的长度方向沿预制件底模2的宽度方向设置;滚轮21与轨道81配合,预制件底模2可向连接座7方向靠近或远离。

参照图4和图5,预制件底模2设置有用移动件,移动件用于驱动预制件底模2沿滑轨移动;本实施例中,移动件包括驱动油缸22。驱动油缸22的数量有若干个,全部的驱动油缸22沿预制件底模2的长度方向对称设置有两组,且位于每组中全部的驱动油缸22均沿预制件底模2的宽度方向依次均匀设置。驱动油缸22的缸体远离活塞杆的一端通过销轴与预制件底模2转动连接,位于同一组的全部的驱动油缸22的缸体共同连接有连接杆221。连接杆221通过销轴与每个驱动油缸22的缸体的靠近对应的活塞杆的一端转动连接,全部驱动油缸22的活塞杆可同步向上或向下转动。

参照图4和图5,每个驱动油缸22均连接有配重块2211,配重块2211与连接杆221焊接固定。在配重块2211的作用下,每个驱动油缸22的活塞杆的远离对应的缸体的一端均与地面8抵接。当驱动油缸22的活塞杆伸出时,地面8通过驱动油缸22对预制件底模2具有反向作用力,以驱动预制件底模2移动。地面8位于靠近每个滑轨的位置均固定安装有抵接块82,抵接块82沿滑轨的长度方向依次均匀设置有多个。本实施例中,任意相邻的两个抵接块82之间的距离均等于位于同一组的相邻的两个驱动油缸22之间的距离;驱动油缸22的活塞杆伸出时,活塞杆可与抵接块82抵接,从而减小活塞杆相对地面8产生滑动的可能性。

参照与4,预制件底模2通过螺钉固定安装有驱动气缸23,驱动气缸23的活塞杆向下延伸设置。驱动气缸23的活塞杆的下端焊接固定有限位杆231;地面8位于指定的位置开设有限位槽83。当预制件底模2移动至指定的位置时,限位杆231与对应的限位槽83对齐;此时,驱动气缸23的活塞杆伸出,限位杆231的下端可插入对应的限位槽83内,以固定预制件底模2。指定的位置即需要使预制件底模2保持停止的位置,包括用于吊装钢筋骨架和浇筑混凝土的位置、用于供成型后的预制节段暂时停放的位置等。

参照图6,预制件侧模5的下端通过销轴与连接座7转动连接,两个预制件侧模5的上端可相互靠近或远离。每个预制件侧模5远离另一预制件侧模5的一侧与连接座7之间均设置有旋转驱动件73;本实施例中,旋转驱动件73包括液压缸,液压缸的缸体与连接座7铰接,液压缸的活塞杆与预制件侧模5铰接;液压缸的活塞杆伸出或缩回可驱动预制件侧模5转动。当每个预制件侧模5向远离另一预制件侧模5的方向转动时,预制件侧模5可与成型后的预制节段分离,以减小预制件侧模5磨损预制节段的外侧壁的可能性。

参照图6,预制件端模3靠近每个预制件侧模5的位置均焊接固定有定位块31,定位块31位于两个预制件侧模5之间的位置。当每个预制件侧模5向另一预制件侧模5的方向转动时,定位块31可与对应的预制件侧模5朝向另一预制件侧模5方向的侧壁抵接,以限制预制件侧模5的继续转动,从而便于预制件侧模5的快速复位。

参照图6,连接座7位于连接板61的位置固定设置有导向杆74,导向杆74的轴向沿预制件端模3的厚度方向设置。连接板61套设于导向杆74上;连接板61与连接座7之间设置有动力件75。动力件75可以是液压缸,动力件75也可以是丝杠,动力件75还可以是其他可驱动连接板61移动的结构件。本实施例中,动力件75包括液压缸。动力件75的其中一端与连接座7固定连接,动力件75的另一端与连接板61相连,以驱动连接板61移动,从而带动预制件内模6移动。预制件内模6可随连接板61移动至预制件端模3远离让位槽72的一侧,以便于用于成型预制节段的钢筋骨架的吊装操作。

本实施例公开一种悬臂预制节段梁的高精度施工方法,其包括如下步骤:

S01、基准节段施工:施工人员将预制件底模2吊装于轨道81上,并将预制件底模2移动至让位槽72内;然后施工人员安装配合端模4,并吊装钢筋骨架;最后施工人员向预制件模具内浇筑混凝土;

S02、拆模:当预制模具内的混凝土凝固后,施工人员先将配合端模4拆除,然后转动预制件侧模5至预制件侧模5与成型后的预制节段分离;同时,施工人员滑动预制件内模6以使预制件内模6移出成型后的预制节段的内腔121;

S03、配合节段施工:当预制件侧模5和预制件内模6均与成型后的预制节段脱离后,施工人员驱动预制件底模2移动,以使成型后的预制节段与预制件端模3之间的距离等于下一待浇筑成型的预制节段的长度;施工人员通过吊机将另一预制件底模2吊装至预制件端模3与成型后的预制节段之间,并使吊运的预制件底模2移动至让位槽72内;最后,施工人员将预制件侧模5和预制件内模6复位,并吊装钢筋骨架,再浇筑混凝土即可;

S04、循环进行S02、S03步骤。

S04每进行一次,即完成一节预制节段的浇筑成型施工。完全凝固的预制节段可由吊机吊装至移动车辆上,以将对应的预制节段移动至专用的预制节段存放或养护的区域。

依次以成型后的预制节段的端壁替代配合端模4;当进行预制节段组装施工时,施工人员按照浇筑成型的顺序依次组装预制节段,有利于相邻的两个预制节段的端壁之间的相互贴紧,从而减小装配间隙,提高施工精度。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种悬臂预制节段梁的高精度施工方法

- 一种悬臂拼装桥的节段预制梁及其拼接结构和施工方法