一种注塑件氮气成型的调控方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及注塑成型的技术领域,尤其是涉及一种注塑件氮气成型的调控方法。

背景技术

注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

现有技术的注塑成型中有一种为氮气成型方法,其一般是在模具中通入熔融材料后,通过降低模具温度,从而从外向内逐步降低注塑件温度,待注塑件的靠外的一层冷却凝固后,通入惰性气体,从而将注塑件中未被冷却的材料吹出,从而实现成品为中空结构。

但是,由于成型腔内大都为不规则形状,而成型腔内的冷却水管大都是均匀排列,所以造成注塑件的部位离冷却水管的距离不一致,从而造成注塑件各个部位的冷却温度不一致,进而导致材料收缩率不同而产生翘曲,同时当对注塑件通入惰性气体时,由于注塑件的冷凝厚度不一致,从而造成注塑件成品的壁厚均匀度较低。

发明内容

本申请提供一种注塑件氮气成型的调控方法,能够便于提高注塑件成品的壁厚均匀度。

本申请提供的一种注塑件氮气成型的调控方法,采用如下的技术方案:

一种注塑件氮气成型的调控方法,包括以下步骤:

S1:基于注塑件形状,将模具中注塑件所对应的成型腔划分为多个温控区;

S2:预设多组冷却参数(冷却参数包括冷却速度、通入氮气时的材料温度和材料成型压力);

S3:提供一种模具,通过驱动装置驱动模具闭合;

S4:通入熔融材料,并记录通入熔融材料量;

S5:从预设的冷却参数中选择一组对注塑件进行冷却;

S6:通入氮气,将中心熔融材料排出,并获取材料排出量;

S7:成型出料得到样件;

S8:若预设的冷却参数组中所有项测试完毕,执行步骤S9,若未测试完毕,执行步骤S3;

S9:基于材料通入量与材料排出量,获得工件中空度,并基于工件中空度与样件成型外观,得到最佳的测试冷却参数。

通过采用上述技术方案,通过材料通入量与材料排出量来计算出实际产品的材料密度,并通过多次调整同型号产品的冷却参数来得到每一个冷却参数对应的材料密度;最终得到各个密度的产品对其壁厚均匀度进行筛选,筛选得出壁厚均匀度最佳的冷却参数,从而得到实际上最佳的冷却参数。

优选的,所述模具包括上模以及下模,所述下模上设置有机架,所述机架上开设有置物槽,所述上模以及下模均滑动设置于所述置物槽的内侧壁,所述机架上设置有用于驱动所述上模以及下模相对移动的驱动装置

通过采用上述技术方案,当需要闭合模具时,通过驱动装置驱动上模与下模相对移动,从而能够便于闭合模具。

优选的,所述驱动装置包括驱动块,所述置物槽的一侧壁开设有驱动槽,所述驱动块滑动设置于所述驱动槽的内侧壁,所述驱动块与所述上模之间设置有第一连杆,所述第一连杆的一端铰接于所述上模,所述第一连杆的另一端铰接于所述驱动块;所述驱动块与所述下模之间设置有第二连杆,所述第二连杆的一端铰接于所述下模,所述第二连杆的另一端铰接于所述驱动块;所述机架上设置有用于驱动所述驱动块移动的驱动组件,所述机架上设置有多个用于对所述上模以及所述下模进行导向的导向组件

通过采用上述技术方案,当需要驱动上模与下模相对移动时,先通过驱动组件驱动驱动块沿水平方向移动,驱动块通过第一连杆以及第二连杆的作用,从而能够便于驱动上模与下模沿竖直方向上下相对移动。

优选的,所述驱动组件包括丝杠,所述丝杠转动设置于所述驱动槽内,所述丝杠与所述驱动块螺纹配合,所述机架上安装有电机,所述电机的输出轴与所述丝杠固定连接

通过采用上述技术方案,当需要驱动驱动块沿水平方向移动时,启动电机驱动输出轴转动,电机的输出轴驱动丝杠转动,从而能够便于驱动驱动块沿水平方向移动。

优选的,所述导向组件包括导向杆,所述导向杆固定连接于所述机架,所述上模上开设有第一导向槽,所述下模开设有第二导向槽,所述导向杆贯穿第一导向槽以及所述第二导向槽设置,所述导向杆与所述上模滑动配合,所述导向杆与所述下模滑动配合

通过采用上述技术方案,当上模与下模沿竖直方向移动时,通过导向杆的设置,能够便于降低上模与下模发生偏移的可能性,从而能够便于上模与下模进行平移运动。

优选的,所述上模上固定连接有插块,所述下模上开设有供所述插块插接的插槽,所述下模上设置有用于对所述插块进行固定的固定机构

通过采用上述技术方案,当上模与下模相对移动时,插块插接于插槽内,再通过固定机构对插块进行固定,从而能够便于降低上模与下模分离的可能性,进而能够便于降低注塑件注塑流程中断的可能性。

优选的,所述固定机构包括限位块,所述插块上开设有限位槽,所述限位块能够插接于所述限位槽的内侧壁,所述插槽的一侧壁开设有滑动槽,所述限位块滑动设置于所述滑动槽的内侧壁;所述滑动槽内设置有第一弹簧,所述第一弹簧的一端固定连接于所述限位块,所述第一弹簧的另一端固定连接于所述滑动槽的侧壁;所述插槽内设置有用于对所述限位块进行阻挡的阻挡组件,所述下模上设置有用于对所述限位块进行复位的复位组件

通过采用上述技术方案,当插块插接于插槽时,此时第一弹簧处于被压缩状态,此时取消阻挡组件对限位块的阻挡作用,继续驱动插块沿竖直方向向下移动,当限位块对准限位槽时,限位块在第一弹簧的弹力作用下插接于限位槽,从而能够便于对插块进行固定。

优选的,所述阻挡组件包括阻挡块,所述阻挡块滑动设置于所述插槽的内侧壁,所述插槽内设置有第二弹簧,所述第二弹簧的一端固定连接于所述阻挡块,所述第二弹簧的另一端固定连接于所述插槽的内侧壁

通过采用上述技术方案,通过阻挡块的设置,能够便于对限位块进行阻挡,当插块抵接于阻挡块时,插块驱动阻挡块沿竖直方向向下移动,此时第二弹簧处于被压缩状态,当插块沿竖直方向向上移动时,阻挡块能够便于在第二弹簧的弹力作用下复位。

优选的,所述复位组件包括液压缸,所述滑动槽的一侧壁开设有安装槽,所述液压缸安装于所述安装槽内,所述液压缸的活塞杆铰接有第三连杆,所述第三连杆远离所述液压缸的一端铰接于所述限位块

通过采用上述技术方案,当需要驱动限位块进行复位时,通过液压缸驱动活塞杆移动,液压缸的活塞杆通过第三连杆驱动限位块朝远离插块的方向移动,从而能够便于驱动限位块进行复位。

综上所述,本申请具备以下有益效果:

1.通过材料通入量与材料排出量来计算出实际产品的材料密度,并通过多次调整同型号产品的冷却参数来得到每一个冷却参数对应的材料密度;最终得到各个密度的产品对其壁厚均匀度进行筛选,筛选得出壁厚均匀度最佳的冷却参数,从而得到实际上最佳的冷却参数;

2.当插块插接于插槽时,此时第一弹簧处于被压缩状态,此时取消阻挡组件对限位块的阻挡作用,继续驱动插块沿竖直方向向下移动,当限位块对准限位槽时,限位块在第一弹簧的弹力作用下插接于限位槽,从而能够便于对插块进行固定;

3.通过阻挡块的设置,能够便于对限位块进行阻挡,当插块抵接于阻挡块时,插块驱动阻挡块沿竖直方向向下移动,此时第二弹簧处于被压缩状态,当插块沿竖直方向向上移动时,阻挡块能够便于在第二弹簧的弹力作用下复位。

附图说明

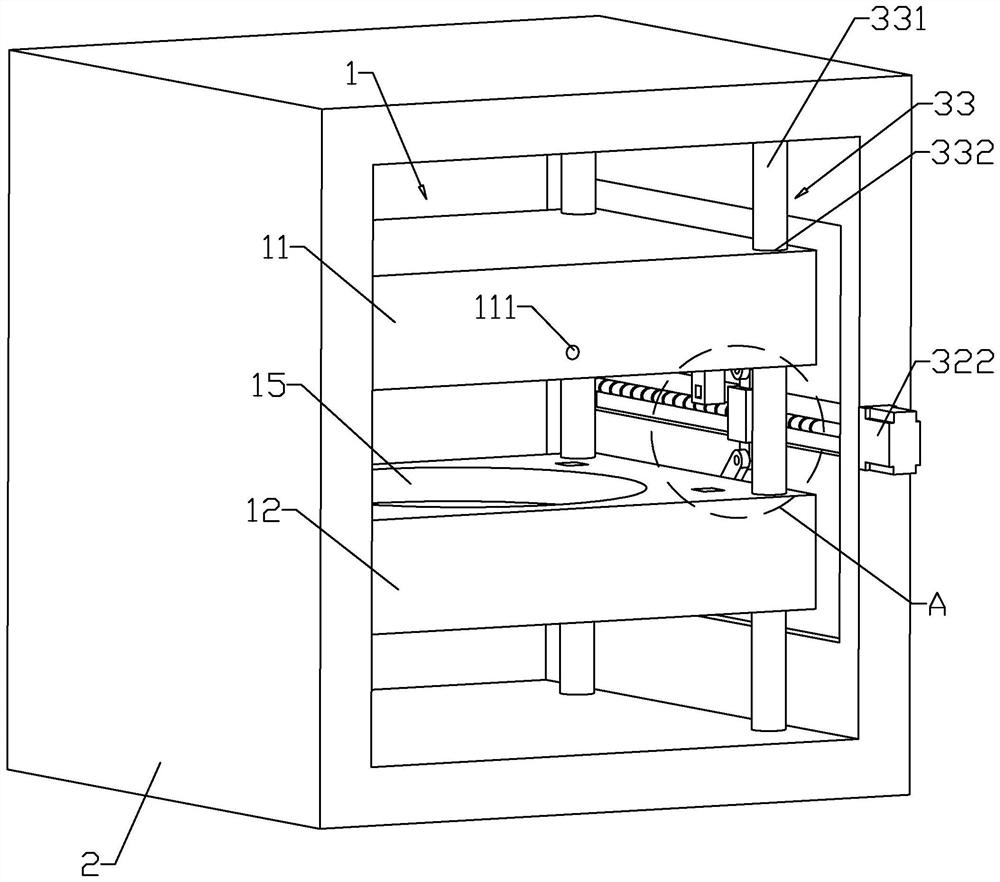

图1是本发明的整体结构示意图;

图2是图1中A处的局部放大图;

图3是本发明中显示驱动装置的结构示意图;

图4是本发明中显示固定机构的剖视图。

附图标记说明:1、模具;11、上模;111、进气口;12、下模;13、插块;14、插槽;15、注塑槽;2、机架;21、置物槽;3、驱动装置;311、驱动块;312、驱动槽;313、第一连杆;314、第二连杆;32、驱动组件;321、丝杠;322、电机;33、导向组件;331、导向杆;332、第一导向槽;333、第二导向槽;4、固定机构;411、限位块;412、限位槽;413、滑动槽;414、第一弹簧;42、阻挡组件;421、阻挡块;422、第二弹簧;43、复位组件;431、液压缸;432、第三连杆;433、安装槽。

具体实施方式

本发明公开一种注塑件氮气成型的调控方法,包括以下步骤:

S1:基于注塑件形状,将模具中注塑件所对应的成型腔划分为多个温控区;

S2:预设多组冷却参数(冷却参数包括冷却速度、通入氮气时的材料温度和材料成型压力);

S3:提供一种模具1,通过驱动装置3驱动模具闭合;

S4:通入熔融材料,并记录通入熔融材料量;

S5:从预设的冷却参数中选择一组对注塑件进行冷却;

S6:通入氮气,将中心熔融材料排出,并获取材料排出量;

S7:成型出料得到样件;

S8:若预设的冷却参数组中所有项测试完毕,执行步骤S9,若未测试完毕,执行步骤S3;

S9:基于材料通入量与材料排出量,获得工件中空度,并基于工件中空度与样件成型外观,得到最佳的测试冷却参数。

实施例1

如图1所示,上模11以及下模12上均设置有多个温度传感器;上模11以及下模12上均设置有多个压力传感器,上模11的一侧开设有用于通入氮气的进气口111。通过材料通入量与材料排出量来计算出实际产品的材料密度,并通过多次调整同型号产品的冷却参数来得到每一个冷却参数对应的材料密度;最终得到各个密度的产品对其壁厚均匀度进行筛选,筛选得出壁厚均匀度最佳的冷却参数,从而得到实际上最佳的冷却参数。

实施例2

本实施例与实施例1的区别在于,本实施例提供了一种模具1,如图1所示,模具1包括上模11以及下模12,上模11以及下模12均呈方形,上模11与下模12的相对内侧均开设有注塑槽15,注塑槽15的横截面呈圆形且沿竖直方向延伸,下模12上设置有机架2,机架2呈方形,机架2上开设有置物槽21,置物槽21的横截面呈方形且沿机架2的长度方向延伸,上模11以及下模12均沿竖直方向滑动设置于置物槽21的内侧壁,机架2上设置有用于驱动上模11以及下模12相对移动的驱动装置3。当需要闭合模具1时,通过驱动装置3驱动上模11与下模12相对移动,从而能够便于闭合模具1。

如图1、图2和图3所示,驱动装置3包括驱动块311,驱动块311呈方形,置物槽21的一侧壁开设有驱动槽312,驱动槽312的横截面呈方形且沿机架2的长度方向延伸,驱动块311沿机架2的长度方向滑动设置于驱动槽312的内侧壁,驱动块311与上模11之间设置有第一连杆313,第一连杆313的横截面呈方形,第一连杆313的一端铰接于上模11的一侧,第一连杆313的另一端铰接于驱动块311的顶部;驱动块311与下模12之间设置有第二连杆314,第二连杆314的横截面呈方形,第二连杆314的一端铰接于下模12的的一侧,第二连杆314的另一端铰接于驱动块311的底部;机架2上设置有用于驱动驱动块311沿机架2的长度方向移动的驱动组件32,机架2上设置有多个用于对上模11以及下模12进行导向的导向组件33。

当需要驱动上模11与下模12相对移动时,先通过驱动组件32驱动驱动块311沿水平方向移动,驱动块311通过第一连杆313以及第二连杆314的作用,从而能够便于驱动上模11与下模12沿竖直方向上下相对移动。

如图1、图2和图3所示,驱动组件32包括丝杠321,丝杠321沿机架2的长度方向设置,丝杠321的两端均通过轴承转动设置于驱动槽312的内侧壁,丝杠321贯穿驱动块311设置且丝杠321与驱动块311螺纹配合,机架2上通过螺栓安装有电机322,电机322的输出轴与丝杠321固定连接。当需要驱动驱动块311沿水平方向移动时,启动电机322驱动输出轴转动,电机322的输出轴驱动丝杠321转动,从而能够便于驱动驱动块311沿水平方向移动。

如图1和图2所示,导向组件33包括导向杆331,导向杆331的横截面呈圆形且沿竖直方向设置,导向杆331的两端均固定连接于置物槽21的内侧壁,上模11上开设有第一导向槽332,第一导向槽332的横截面呈圆形且沿竖直方向延伸,下模12开设有第二导向槽333,第二导向槽333的横截面呈圆形且沿竖直方向延伸,导向杆331贯穿第一导向槽332以及第二导向槽333设置,导向杆331导向杆331与上模11沿竖直方向滑动配合,导向杆331与下模12沿竖直方向滑动配合。当上模11与下模12沿竖直方向移动时,通过导向杆331的设置,能够便于降低上模11与下模12发生偏移的可能性,从而能够便于上模11与下模12进行平移运动。

如图1、图2和图4所示,上模11的底部固定连接有插块13,插块13呈方形,下模12上开设有供插块13插接的插槽14,插槽14的横截面呈方形且沿竖直方向延伸,下模12上设置有用于对插块13进行固定的固定机构4。当上模11与下模12相对移动时,插块13插接于插槽14内,再通过固定机构4对插块13进行固定,从而能够便于降低上模11与下模12分离的可能性,进而能够便于降低注塑件注塑流程中断的可能性。

如图1、图2和图4所示,固定机构4包括限位块411,限位块411呈方形,插块13靠近限位槽412的一侧开设有限位槽412,限位槽412的横截面呈方形且沿限位块411的长度方向延伸,限位块411能够插接于限位槽412的内侧壁,插槽14的一侧壁开设有滑动槽413,滑动槽413的横截面呈方形且沿限位块411的长度方向延伸,限位块411沿限位块411的长度方向滑动设置于滑动槽413的内侧壁。

如图4所示,滑动槽413内设置有第一弹簧414,第一弹簧414沿限位块411的长度方向设置,第一弹簧414的一端固定连接于限位块411,第一弹簧414的另一端固定连接于滑动槽413的侧壁;插槽14内设置有用于对限位块411进行阻挡的阻挡组件42,下模12上设置有用于对限位块411进行复位的复位组件43。当插块13插接于插槽14时,此时第一弹簧414处于被压缩状态,此时取消阻挡组件42对限位块411的阻挡作用,继续驱动插块13沿竖直方向向下移动,当限位块411对准限位槽412时,限位块411在第一弹簧414的弹力作用下插接于限位槽412,从而能够便于对插块13进行固定。

如图4所示,阻挡组件42包括阻挡块421,阻挡块421呈方形,阻挡块421沿竖直方向滑动设置于插槽14的内侧壁,插槽14内设置有第二弹簧422,第二弹簧422沿竖直方向设置,第二弹簧422的一端固定连接于阻挡块421的底部,第二弹簧422的另一端固定连接于插槽14的内侧壁。通过阻挡块421的设置,能够便于对限位块411进行阻挡,当插块13抵接于阻挡块421时,插块13驱动阻挡块421沿竖直方向向下移动,此时第二弹簧422处于被压缩状态,当插块13沿竖直方向向上移动时,阻挡块421能够便于在第二弹簧422的弹力作用下复位。

如图4所示,复位组件43包括液压缸431,液压缸431沿限位块411的长度方向设置,滑动槽413的一侧壁开设有安装槽433,安装槽433沿限位块411的宽度方向延伸,液压缸431通过螺栓安装于安装槽433内,液压缸431的活塞杆铰接有第三连杆432,第三连杆432的横截面呈方形,第三连杆432远离液压缸431的一端铰接于限位块411。

当需要驱动限位块411进行复位时,通过液压缸431驱动活塞杆移动,液压缸431的活塞杆通过第三连杆432驱动限位块411朝远离插块13的方向移动,从而能够便于驱动限位块411进行复位。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种双色注塑件注塑成型方法

- 一种果蔬保鲜用液氮气化温度多级调控装置

- 一种用于注塑件加工的高强度伸缩式机械手臂梁及其工作方法

- 一种卧式注塑件在线通用检测装置及其使用方法

- 一种大体积薄型注塑件自动成型装置及成型方法

- 一种大体积薄型注塑件自动成型装置及成型方法