一种自过滤油缸

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于液压油缸技术领域,尤其是涉及一种自过滤油缸。

背景技术

油缸是工程机械最主要部件,油缸是将液压能转变为机械能、做直线往复运动的液压执行元件。油缸传递动能所需要的介质是液压油,为了保证液压元件的正常运作,现有的液压油缸开始设计具备过滤介质(液压油)中杂质的结构,从而避免杂质过造成油缸内部密封性能受损,缸体内壁划伤,进而影响正常的使用的问题。

现有技术中,油缸一般不具有自过滤功能,过滤结构设置在油缸外侧并和油缸连接起到过滤作用,如公开为CN113417912A的中国发明专利,公开了一种液压油缸的油液过滤冷却装置,过滤结构就是设置在油缸外侧。但这种过滤机构和油缸的连接不够紧凑,占用空间,在有些场合并不适合适用。

如公开号为CN212028225U的中国发明专利,则公开了一种自过滤油缸,将过滤结构集成在缸体上,包括油缸缸体,油缸缸体两端分别设置有前端盖和后端盖,油缸缸体内部活动连接有活塞杆,油缸缸体外侧壁上开设有进油口和出油口,进油口和出油口处均嵌设有过滤网。对于自过滤油缸,过滤结构大多都是类似上述设计,将过滤结构设置在进出油口上实现杂质过滤。但是该种过滤结构只能将杂质阻隔于进出油口,而由于液压油缸伸缩行程有限,特别是长管路液压系统,油缸位置处的液压油和杂质来回运动摩擦管道以及过滤结构,并无法循环回到液压站,也就无法将杂质带回液压站过滤清除,使得部分杂质始终停留在进出油口外侧管道上,随着时间堆积越来越多,容易造成过滤机构失效,就会进入缸体内部损坏缸体内部密封,导致液压缸失效。

发明内容

本发明提供了一种自过滤油缸,以解决现有技术中非自过滤油缸的过滤机构和油缸的连接不够紧凑、占用空间,在很多场合并不适合适用;以及自过滤油缸的过滤结构无法收集杂质,杂质伴随液压油在进出油口附近管道内来回循环,导致过滤机构失效的问题。

为实现上述目的,本发明提供的技术方案为:

一种自过滤油缸,包括缸体和底盖,所述缸体内设有内腔室和外腔室,所述内腔室为柱形腔室,其内壁滑动设有活塞及活塞杆机构;所述外腔室为环绕在内腔室外侧的环形腔室,其内部滑动设有过滤机构,所述缸体的无杆腔底端可拆卸的设置有底盖,所述内腔室的无杆腔底端滑动设置有第一压块,所述第一压块的底端延伸设置有连接部,连接部从缸体底端伸出到底盖内腔中,所述连接部和底盖之间连接有第一复位弹簧;所述过滤机构包括环形滤筒,所述环形滤筒的上下两端分别连接有环形阀块,所述环形阀块外壁设置有第一环槽,所述环形阀块圆周均布有若干条和第一环槽连通的第一进油通道,所述第一进油通道的出油端和环形滤筒连通;所述外腔室的上下两端内壁上分别相距设置有第二环槽、第三环槽,每一端的第二环槽和第三环槽通过若干个第二进油通道连通;处于无杆腔一侧的环形阀块底端设置有第一滑杆,所述第一滑杆一端伸入到底盖内腔和连接部连接;当所述活塞及活塞杆机构伸缩工作时,第一环槽和第二环槽相互错开处于关闭状态,当所述活塞及活塞杆机构收缩压紧第一压块时,第一环槽和第二环槽相互对接连通处于开启状态。

本发明具有如下优点和有益效果:

一、本发明中,缸体设置为内外双腔室,将过滤结构滑动设置在外腔室中,进一步将缸体和过滤机构集成紧凑设计,减少空间占用,扩宽使用场景。

二、本发明中,缸体内活塞和过滤结构联动设计。过滤结构包括环形滤筒以及设置在环形滤筒两端的环形阀块,通过控制过滤结构整体的滑动,实现环形阀块和外腔室的连通关闭。当活塞及活塞杆机构伸缩工作时,换向阀块和外腔室处于关闭状态,此时活塞杆正常运动,液压油不能进入环形滤筒内过滤;当活塞及活塞杆机构收缩压紧第一压块时,第一压块移动带动过滤结构移动,实现换向阀块和外腔室的连通,使得液压油进入滤筒内实现过滤,过滤的杂质则留在环形滤筒内。本发明通过活塞及活塞杆自身的运动开启或关闭环形阀块实现过滤,不需要额外设置其它阀体开关结构,结构巧妙,进一步简化了缸体内部结构,尤其是过滤结构的开关控制,滤筒开启时杂质可以有效的收集在环形滤筒内,滤筒关闭后,杂质无法反流出环形滤筒;并且,第一压块设置在无杆腔一侧,活塞只在收缩到极限位置时才开启过滤,由于液压管收缩时一般不受力承载压力,也就是不处于工作状态,这个时候就不用考虑缸体泄压问题,而活塞杆在伸出时可以保压工作。本发明合理的设计,可以让液压缸正常工作并实现过滤。

附图说明

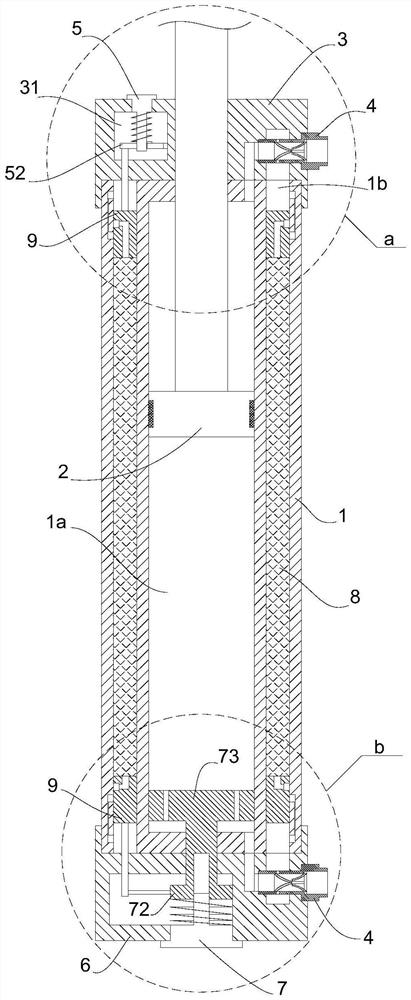

图1为本发明第一实施例提供的自过滤油缸的正视图;

图2为图1中a处的局部放大图;

图3为图1中b处的局部放大图;

图4为本发明第一实施例提供的活塞收缩后有杆腔一侧环形阀块处于开启状态的示意图;

图5为本发明第一实施例提供的活塞收缩后无杆腔一侧环形阀块处于开启状态的示意图;

图6为本发明第一实施例提供的过滤机构的示意图;

图7为本发明第一实施例提供的导流组件的剖视图;

图8为图7中c处的局部放大图;

图9为本发明第一实施例提供的过滤机构的剖视图;

图10为本发明第一实施例提供的环形阀块和环形滑块的连接结构图;

图11为本发明第一实施例提供的环形阀块和第一压块的连接结构图;

图12为本发明第一实施例提供的管体和阻流件的连接剖视图;

图13为本发明第一实施例提供的阻流件的剖视图;

图14为本发明第二实施例提供的自过滤油缸的正视图;

图15为图14中d处的局部放大图;

图16为图14中e处的局部放大图;

图17为本发明第二实施例提供的过滤机构的剖视图;

图18为本发明第二实施例提供的环形阀块和第二压块的连接结构图;

图19为本发明第二实施例提供的活塞伸出后有杆腔一侧环形阀块处于开启状态的示意图;

图20为本发明第二实施例提供的活塞伸出后无杆腔一侧环形阀块处于开启状态的示意图;

图标:1-缸体,1a-内腔室,1b-外腔室,11-第二环槽,12-第二进油通道,13-进出油道,2-活塞及活塞杆机构,3-上盖,31-第二空腔,4-油管接头,4a-进口侧,4b-出口侧,4c-容纳腔体,41-管体,411-油孔,412-阶梯环槽,42-阻流件,421-第一锥形滤网,4211-固定部,4212-横杆,4213-第二环形缺口,422-第二锥形滤网,4221-支撑部,4222-支撑杆,5-第二固定螺钉,51-第二复位弹簧,52-环形滑块,521-导向孔,53-第二滑杆,54-第三滑杆,55-第二压块,551-第二通孔,6-底盖,61-第一空腔,7-第一固定螺钉,71-第一复位弹簧,72-连接部,73-第一压块,731-第一通孔,74-第一连杆,75-第一滑杆,8-环形滤筒,81-外筒,811-外筒环腔,82-内筒,821-内筒环腔,9-环形阀块,91-第一环槽,92-第一进油通道,10-导流组件,101-上环,1011-第一环形油腔,1012-第一环形缺口,102-下环,1021-第二环形油腔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图1所示,一种自过滤油缸,包括缸体1、上盖3、和底盖6,缸体1内设有内腔室1a和外腔室1b,内腔室1a上下两端分别设置有进出油道13,内腔室1a为柱形腔室,其内壁滑动设有活塞及活塞杆机构2;外腔室1b为环绕在内腔室1a外侧的环形腔室,其内部滑动设有过滤机构,将过滤机构设置在缸体1内,进一步集成设计。

上盖3和底盖6上分别设置有一个油管接头4,两个油管接头4分别和内腔室1a以及外腔室1b的上下两端连通。活塞及活塞杆机构2上升时,底盖6的油管接头4进油;活塞及活塞杆机构2下降时,上盖3的油管接头4进油。

如图1、图3、图11所示,缸体1的无杆腔底端可拆卸的设置有底盖6,底盖6内设置有第一空腔61,内腔室1a的无杆腔底端滑动设置有环状的第一压块73,第一压块73紧贴内腔室1a滑动,并在第一压块73圆周均布若干个第一通孔731供液压油正常流通,第一压块73的底端延伸设置有连接部72,连接部72从缸体1底端伸出到第一空腔61中,底盖6上螺纹连接有第一固定螺钉7,第一固定螺钉7末端延伸设置有导向部,该导向部伸入到连接部72的内腔中对连接部72进行滑动导向,连接部72和第一固定螺钉7之间的导向部上套设有第一复位弹簧71。

如图1-3、图6-9、图11所示,过滤机构包括环形滤筒8,环形滤筒8的上下两端分别连接有环形阀块9,环形滤筒8和环形阀块9连接成一体,同步在外腔室1b内滑动。环形阀块9外壁设置有一个第一环槽91,环形阀块9圆周均布有若干条和第一环槽91连通的第一进油通道92,第一进油通道92的出油端和环形滤筒8连通;外腔室1b的上下两端内壁上分别相距设置有两个第二环槽11,每一端的两个第二环槽11通过若干个第二进油通道12连通;处于无杆腔一侧的环形阀块9底端圆周均布设置有三根第一滑杆75,第一滑杆75一端伸入到第一空腔61并通过第一连杆74和连接部72连接。

如图2、图3所示,当活塞及活塞杆机构2伸缩工作时,第一环槽91和第二环槽11相互错开处于关闭状态。图2中,第一环槽91处于两个第二环槽11之间,相互错开;图3中,第一环槽91位于第二环槽11上端,相互错开,从而使得外腔室1b和环形滤筒8不连通。该种状态下,环形滤筒8不过滤,而液压缸可以正常伸缩工作。

如图4、图5所示,当活塞及活塞杆机构2收缩推动第一压块73时,第一复位弹簧71被压缩,第一压块73滑动到达内腔室1a底端,同步带动环形阀块9和滤筒整体在外腔室1b中下移,使得第一环槽91和第二环槽11对接连通处于开启状态。图4中,远离上盖3的第二环槽11和第一环槽91对接连通;图5中,远离底盖6的第二环槽11和第一环槽91对接连通,从而使得外腔室1b和环形滤筒8连通。连通后,液压油从上盖3的油管接头4进油、并到达外腔室1b、从上到下依次经过环形阀块9、环形滤筒8、环形阀块9,最后从底盖6的油管接头4出油,杂质被过滤在环形滤筒8内。而当活塞及活塞杆机构2向上伸出时,第一复位弹簧71复位推动第一压块73复位,滤筒以及环形阀块9复位关闭,滤筒停止过滤。

本发明缸体1内活塞和过滤结构联动设计,通过活塞及活塞杆自身的运动开启或关闭环形阀块9实现过滤,不需要额外设置其它阀体开关结构,结构巧妙,进一步简化了缸体1内部结构,尤其是过滤结构的开关控制,滤筒开启时杂质可以有效的收集在环形滤筒8内,滤筒关闭后,杂质无法反流出环形滤筒8;并且,第一压块73设置在无杆腔一侧,活塞只在收缩到极限位置时才开启过滤,由于液压缸收缩时一般不受力承载压力,也就是不处于工作状态,这个时候就不用考虑缸体1的泄压问题,而活塞杆在伸出时可以保压工作。

如图2、图10所示,作为本发明的进一步设计,缸体1的有杆腔顶端可拆卸的设置有上盖3,上盖3内设置有第二空腔31,第二空腔31中设置有带有缺口的环形滑块52,缺口处是上盖3以及油管接头4等部件的安装位置,第二空腔31的形状和环形滑块52对应,环形滑块52的内壁滑动设置在第二空腔31的内壁中。环形滑块52底端均布设置有三根第二滑杆53,第二滑杆53一端伸入到外腔室1b中和无杆腔一侧的环形阀块9连连,环形滑块52上端设置有三个导向孔521,上盖3上螺纹连接有三根第二固定螺钉5,第二固定螺钉5末端延伸设置有导向部,导向部伸入到导向孔521中设置,环形滑块52和第二固定螺钉5之间的导向部上套设有第二复位弹簧51。当活塞及活塞杆机构2收缩推动第一压块73时,第一复位弹簧71被压缩,而第二复位弹簧51被拉伸,通过第二复位弹簧51进一步增强弹性力,从而增加第一压块73复位的能力,同时设计上述结构,进一步加强过滤机构滑动导向的限位精度。

如图6-9所示,本发明中,还对环形滤筒8做了进一步设计。其中,环形滤筒8包括外筒81和内筒82,外筒81和内筒82的滤网直径允许液压油透过,且杂质无法通过;外筒81和内筒82之间构成环形空腔,环形空腔的上端设置有环形的开口,且开口端位于有杆腔一侧,并从该开口依次首尾连接、置入若干个环状的导流组件10。导流组件10包括相对设置的上环101和下环102,上环101剖面为倒锥形状,内部设置有倒锥形的第一环形油腔1011,下环102的剖面为正锥形状,内部设置有正锥形的第二环形油腔1021;上环101的锥形尖端设置有第一环形缺口1012,下环102的锥形尖端设置在第一环形缺口1012中,且上环101和下环102固定成为一体。导流组件10安装在环形空腔后,上环101、下环102、内筒82和外筒81构成内筒环腔821以及外筒环腔811。

上环101的滤网直径只允许液压油透过,杂质不能透过,杂质只能从第一环形缺口1012中通过到达下环102表面,即到达内筒环腔821和外筒环腔811。下环102分为锥形尖端段L1和锥形扩口段L2,锥形尖端段L1的滤网直径只允许液压油透过,锥形扩口段L2的滤网直径允许液压油和大颗粒杂质透过,因此,到达内筒环腔821和外筒环腔811的杂质,会随着液压油继续经锥形扩口段L2到达下一个上环101的第一环形油腔1011内,如此顺序流动,直至杂质一一冲刷到滤筒底端;同时,这样的设计,杂质几乎无法逆流出去,逆流时,杂质会聚集在锥形尖端段L1的内腔(也就是第二环形油腔1021中的狭口部分空腔),而如果部分杂质经锥形扩口段L2逆流后,会到达内筒环腔821和外筒环腔811中,无法经上环101逆流,仅仅只有很少部分杂质可以经第一环形缺口1012逆流,但是多个导流组件10依次首尾连接配合的设计,则进一步限定了这种逆流,从而可以保证杂质收集在滤筒内部。

本发明中,通过对上环101、下环102的形状以及滤网直径做设计,对液压油和杂质进行引流、分离,使得液压油流向滤筒过滤、且杂质无法逆向流出,始终收集过滤在滤筒内。因此,这种结构的设计不易使得液压油反流将杂质冲刷出滤筒,所以对油缸的安装位置没有要求,大大增强了滤筒的收集效果,避免杂质伴随液压油在进出油口附近管道内来回循环冲刷导致过滤机构失效的问题。

过滤原理:如图9所示,当活塞及活塞杆机构2收缩推动第一压块73时到达最底端时,同步带动环形阀块9和滤筒整体在外腔室1b中下移,使得第一环槽91和第二环槽11对接连通处于开启状态。这个时候,上盖3的油管接头4进油到达外腔室1b,然后经第二环槽11进入到有杆腔一侧的环形阀块9的第一环槽91中,然后经第一进油通道92进入导流组件10内,液压油依次经过多个导流组件10后到达无杆腔一侧的环形阀块9的第一环槽91中,然后经第二环槽11回到外腔室1b底端、然后从底盖6的油管接头4流出形成一个循环油路。

如图12和13所示,本发明中,油管接头4包括管体41和置于管体41内的阻流件42。阻流件42的结构原理同导流组件10类似,通过锥形结构设置,起到避免杂质进入内腔室1a的同时,对杂质进行吸附、收集,待过滤机构过滤时,再将阻流件42内的杂质冲刷进入滤筒收集,进一步提升收集效果,避免杂质停留于进回油路上,保证油路干净。

阻流件42包括相对设置的第一锥形滤网421和第二锥形滤网422,第一锥形滤网421的尖端设置有第二环形缺口4213,第二锥形滤网422的尖端设置在第二环形缺口4213中,第一锥形滤网421处于管体41进口侧4a,管体41出口侧4b和内腔室1a连通。第一锥形滤网421、第一锥形滤网421和管体41之间构成环形的容纳腔体4c,容纳腔体4c的内壁上设置有若干个油孔411,该油孔411和外腔室1b连通。第二锥形滤网422的底端设置有支撑部4221,第一锥形滤网421的顶端设置有固定部4211,固定部4211卡接在管体41内的阶梯环槽412上,第二锥形滤网422的尖端设置支撑杆4222,支撑杆4222的端部通过多根横杆4212和固定部4211连接,从而使得第一锥形滤网421和第二锥形滤网422成为一个整体,并可拆卸的固定在管体41内。第一锥形滤网421以及第二锥形滤网422的滤网直径只允许液压油透过,杂质只能经第二环形缺口4213进入到容纳腔体4c中。当活塞以活塞杆结构2伸缩运动时,液压油从进口侧4a向出口侧4b流动到达内腔室1a,而液压油不能经油孔411进入外腔室1b,此时,杂质迂留在容纳腔体4c中、起到进油侧杂质过滤收集的作用;而当活塞以活塞杆结构2收缩到最底端时,环形阀块9处于打开状态时,液压油从进口侧4a向油孔411流动到达外腔室1b,同时带动容纳腔体4c中的杂质流进环形滤筒8内部,实现杂质的进一步收集清理,避免进出油口侧的杂质聚集、随着液压油循环流动冲刷损伤过滤构件的问题。

实施例2

在本发明的第二实施例中,进一步限定了:

如图14-16、图18所示,内腔室1a的有杆腔底端滑动设置有第二压块55,第二压块55紧贴内腔室1a设置,第二压块55圆周均布有若干个第二通孔551供液压油流通。环形滑块52底端均布有三根第三滑杆54,第三滑杆54一端伸入到内腔室1a中和第二压块55连连。在此实施例中,环形阀块9外壁的第一环槽91的数量设置为两个。两个第一环槽91均连通第一进油通道92。

当活塞及活塞杆机构2伸缩工作时,第一环槽91和第二环槽11相互错开处于关闭状态。如图15所示,远离上盖3的第二环槽11处于两个第一环槽91之间,远离环形滤筒8的第一环槽91处于两个第二环槽11之间,四个环槽相互错开,环形阀块9处于关闭状态;在图16中,远离底盖6的第二环槽11处于两个第一环槽91之间,远离环形滤筒8的第一环槽91处于两个第二环槽11之间,四个环槽相互错开,环形阀块9处于关闭状态。

活塞及活塞杆机构2收缩压紧第一压块73的连通状态,和实施1一致,可参照图4和图5。而当活塞及活塞杆机构2伸出到极限位置压紧第二压块55时,第一复位弹簧71被拉伸,第二复位弹簧51被压缩,第二压块55滑动到达内腔室1a顶端,同步带动环形阀块9和滤筒整体在外腔室1b中上移,使得第一环槽91和第二环槽11对接连通处于开启状态。

图19中,远离上盖3的第二环槽11和靠近环形滤筒8的第一环槽91对接连通;图20中,远离底盖6的第二环槽11和远离环形滤筒8的第一环槽91对接连通,从而使得外腔室1b和环形滤筒8连通。连通后,液压油从底盖6盖的油管接头4进油、并到达外腔室1b、从下到上依次经过环形阀块9、环形滤筒8、环形阀块9,最后从上盖3的油管接头4出油,杂质被过滤在环形滤筒8内。而当活塞及活塞杆机构2收缩后,第一复位弹簧71、第二复位弹簧51复位推动第二压块55复位,环形滤筒8以及环形阀块9复位关闭,滤筒停止过滤。

这样,环形阀块9上升或者下降,都能接通外腔室1b,实现环形滤筒8过滤。即,除了活塞及活塞杆机构2收缩推动第一压块73时运动带动环形阀块9开启,实现环形滤筒8的过滤这一种情况外,还可以通过活塞及活塞杆机构2伸出推动第二压块55时运动带动环形阀块9开启,实现过滤。这样的设计,可以实现进回油路的双向冲洗过滤,进一步增强过滤效果。但是,由于油缸伸出时一般是受压工作状态,因此在油缸伸出到达最大行程端时,开启过滤会产生泄压现象,因此,在这样的情况下,油缸的工作行程只能处于中间段,而油缸完全收缩或者完全伸出时,则处于过滤状态。

本发明实现了双向过滤的功能,为了保证双向过滤的杂质都能留在滤筒内,因此进一步对环形滤筒8的内壁结构进行了优化设计。环形滤筒8的结构设计基本和实施例1中一致,唯一区别的是导流组件10的安装位置以及环形滤筒8上下两端均为开口设置。

如图17所示,外筒81和内筒82之间构成环形空腔,环形空腔的两端均设置有环形的开口,环形空腔中上下相对设置有若干个环状的导流组件10。本发明通过对上环101、下环102的形状以及滤网直径做设计,通过将若干个导流组件10相对设置在滤筒内部,使得液压油无论是从下端进液、还是上端进液,正反向流动时都能起到过滤的效果,并且杂质还不容易从滤筒中冲刷出去,即液压油循环往复冲刷运动不会造成环形滤筒8内部的杂质冲刷出环形滤筒8,再配合上油管接头4内的阻流件42设计,进一步阻止杂质回流,可以有效的将杂质置留在滤筒内进行收集,避免进回油路中充满杂质,在活塞伸缩过程中杂质不断冲刷管体41、过滤组件而导致过滤失效、杂质进入内腔室1a中导致密封件受损的情况发生。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高效过滤清香型白酒的过滤介质及其过滤方法

- 一种液压油缸双向过滤装置及履带式起重机

- 一种带有油液过滤机构的液压油缸