一种新的黄铁矿和黄铜矿分离的复合抑制剂及选矿方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明属于选矿技术领域,具体地说,涉及一种新的黄铁矿和黄铜矿分离的复合抑制剂及选矿方法。

背景技术

黄铁矿是铁的二硫化物。黄铜矿是一种典型的铜铁硫化矿物,是工业应用中最重要的铜矿石矿物。对于黄铜矿与黄铁矿,矿物共生关系密切高硫铜矿石,由于矿石中硫化铁矿物含量高,目前选厂使用的石灰抑制剂很难有效抑制高含量的黄铁矿,而且石灰的使用过程中还存在溶解度低、用量大、容易结垢、易发生管道堵塞等问题,因此企业急需更加高效的黄铁矿抑制剂和配套工艺。

有鉴于此特提出本发明,解决铜硫分离困难的问题。

发明内容

本发明要解决的技术问题在于克服现有技术的不足,提供一种新的黄铁矿和黄铜矿分离的复合抑制剂及选矿方法,为解决上述技术问题,本发明采用技术方案的基本构思是:

一种新的黄铁矿和黄铜矿分离的复合抑制剂,所述复合抑制剂包括:H2O2含量0-20%,KMnO4含量0-70%和硫代硫酸钠0-20%。

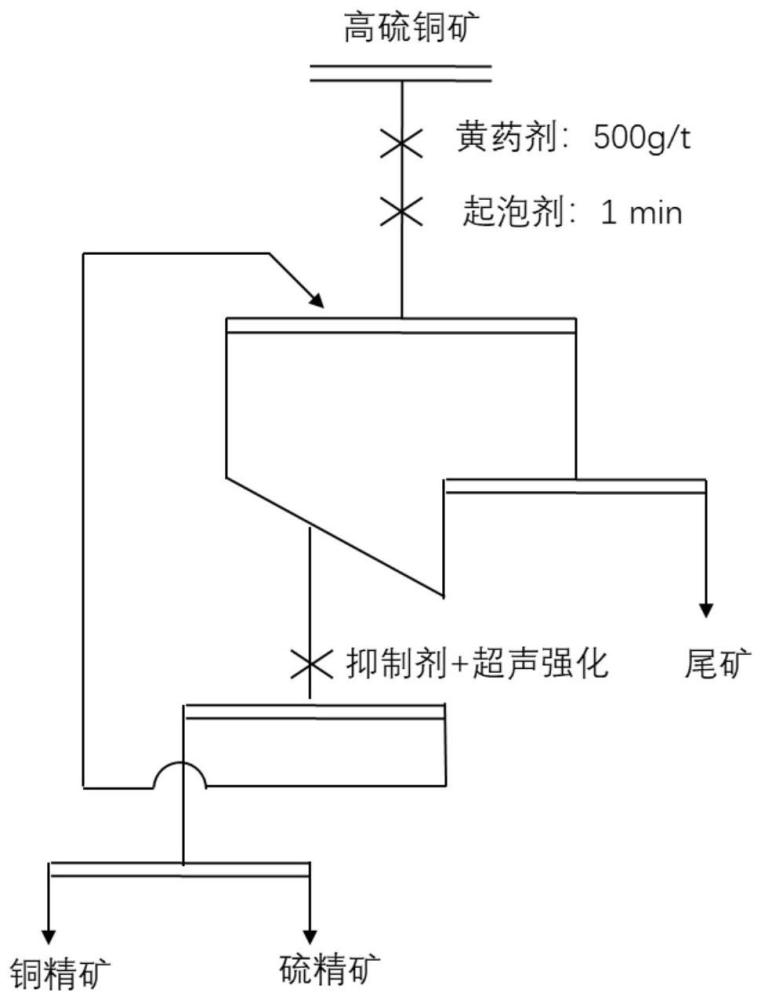

本发明的黄铜矿、黄铁矿石分离工艺流程,包括如下步骤:

在矿石磨矿细度为-0.074mm占75%的情况下进行;

步骤1,在搅拌桶内加入换黄铁矿、黄铜矿混合矿浆

步骤2,在混合矿浆中加入黄药300g/t,起泡剂1min,混选,二次粗选成混合铜硫精矿。

步骤3,在混合铜硫精矿加入所述复合氧化抑制剂,用量为1000g/t,同时在矿浆中使用超声强化氧化作用,强化抑制黄铁矿,超声波提高了氧化效率,在20分钟内,可以高效地抑制黄铁矿,而不改变硫化铜矿的可浮选性。

步骤4,铜、硫混选后,抑制溶液在经过补充40%的抑制剂后可以重复使用3-5次,可减少抑制药剂的消耗,提高抑制药剂的利用率。

步骤5,矿浆经过过滤后,在铜硫混合精矿中加入乙黄药300g/t,松醇油做起泡剂1min,二次精选黄铜矿,补充40%抑制剂,重复进行加抑制剂与超声共同作用3-5次,得到铜精矿、硫精矿,尾矿是黄铁矿精矿,从而实现铜、硫分离。

进一步,黄铜矿、黄铁矿氧化条件:矿浆浓度30-70%,复合药剂用量1-4kg/t,氧化时间2-20分钟,温度20-25摄氏度。

进一步,超声强化条件:超声的频率28-200kHz,超声的强度100-200W,与氧化剂进行共同作用。

进一步,超声设备要求:使用周边辐射超声棒,在360度全方位辐射矿浆,20m

进一步,复合抑制剂在工艺过程中可以重复使用3-5次,通过补充40%的氧化剂后可以进行反复使用。

超声能够对药剂氧化产生协同效应,即在混合精矿中使用超声能够减少工艺过程中混合氧化剂的用量、利用超声波的空化作用可以提高氧化剂的氧化效率、使用超声加强传质、提高内部氧化的反应速率。

本发明原理:黄铁矿与黄铜矿经由H

采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

本发明配置了新的复合抑制剂作为浮选药剂,新的浮选药剂化学性质稳定,在浮选过程中加入超声促进氧化作用,有助于进一步实现协同,加强黄铜矿、黄铁矿的氧化分选效果,减少氧化抑制药剂的消耗,降低生产成本的效果。

本发明的氧化抑制剂及其超声强化抑制作用工艺方法选择性好、选别效率高,铜、硫精矿品位和铜、硫回收率均较高,且选矿成本低、工艺流程简单可靠、使用操作容易。

下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

附图作为本申请的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

图1是本发明方法流程示意图;

需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

为了验证本案例浮选捕收剂在各组分硫化矿物中的分选效果,我们采用湖南和湖北的黄铁矿和黄铜矿精矿,采用所示流程,以本案例复合抑制药剂对高硫铜、硫矿物进行浮选。

原试验样品取自于实际生产中的含铜硫精矿山(以下简称原矿)。矿样细度,-200目占62.78%.矿样中的金属矿物主要为黄铁矿、黄铜矿、辉铜矿、闪锌矿,其次为磁黄铁矿方铅矿。脉石矿物以石英硅酸盐为主。铜矿物粒度较细,一般在0.1mm以下,与黄铁矿共生关系密切。黄铁矿是矿石中含量最高的金属硫化矿物,其次为磁黄铁矿。

原试验步骤为,原矿未经磨矿,-200目占62.78%,采用组合抑制剂(氰化钠用量90g/t,石灰用量为15kg/t),,选用混合捕收剂Z-200目120g/t与丁铵黑药20g/t,2号油20g/t,进行粗选,两次扫选,两次精选得到铜精矿,尾矿为硫精矿。

试验得到铜品位14.19%,铜回收率71.52%的铜精矿,硫品位为37.75%、硫回收率为74.37%的硫精矿。

采用本发明新的复合抑制剂,对该矿进行浮选试验。具体方法为:在矿石磨矿细度为-0.074mm占75%的情况下进行;然后,将黄铜矿和黄铁矿,加入黄药,起泡剂进行二次粗选,得到铜硫混合精矿;在混合铜硫精矿中,加入复合抑制剂,其用量为1000g/t,并加入超声强化对黄铁矿的抑制作用;氧化后,在铜硫混合精矿中加入乙黄药300g/t,松醇油做起泡剂1min,重复抑制剂与超声共同作用3-5次,二次精选黄铜矿,得到铜精矿、硫精矿,槽底产物为黄铁矿精矿。最终得到,铜品位4.23%、铜回收率86.69%的铜精矿,硫品位为44.68%、回收率为87.76%的硫精矿。

实施例2

粤北某高硫铁难选铜矿石中铜矿物绝大部分为黄铜矿,含硫矿物主要为黄铁矿,其次为磁黄铁矿,脉石矿物主要为石英、正长石、白云母、透闪石、方解石、绿泥石,主要有回收价值的元素为铜、硫。原生硫化铜占总铜的87.60%,次生硫化铜,占总铜的11.81%;非磁性硫,占总硫的62.02%,磁性硫占总硫的37.62%。

原试验在矿石磨矿细度为-0.074mm占75%的情况下进行,使用石灰(5kg/t)作为黄铁矿、磁黄铁矿的抑制剂兼pH调整剂,Z-200用量为90g/t,丁基黄药+Z-200(质量配合比为1:3,用量为80g/t)为浮铜捕收剂。采用1粗3精2扫流程浮铜,浮铜尾矿1次弱磁选磁黄铁矿,弱磁选尾矿1粗2扫流程浮选黄铁矿,可获得铜品位为17.89%、铜回收率为82.07%的铜精矿,硫品位为33.18%、硫回收率为29.11%的磁性硫精矿,以及硫品位为43.75%、硫回收率为55.26%的硫精矿,总硫回收率达84.37%。

采用本发明新的复合抑制剂,对该矿进行浮选试验。具体方法为:在矿石磨矿细度为-0.074mm占75%的情况下进行,在矿石磨矿细度为-0.074mm占75%的情况下进行;然后,将黄铜矿和黄铁矿,加入黄药,起泡剂进行二次粗选,得到铜硫混合精矿;在混合铜硫精矿中,加入复合抑制剂,其用量为1000g/t,并加入超声强化对黄铁矿的抑制作用;氧化后,在铜硫混合精矿中加入乙黄药300g/t,松醇油做起泡剂1min,重复抑制剂与超声共同作用3-5次,二次精选黄铜矿,槽底产物为黄铁矿精矿。最终得到铜品位为19.64%、铜回收率为86.49%的铜精矿,硫品位为37.03%、硫回收率为32.24%的磁性硫精矿,以及硫品位为46.19%、硫回收率为57.72%的硫精矿,总硫回收率达89.96%。

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

- 一种用于铜砷矿物分离浮选的复合抑制剂

- 一种砷黄铁矿浮选抑制剂、其应用以及砷黄铁矿和黄铜矿的浮选分离方法

- 一种黄铜矿与方铅矿、闪锌矿及黄铁矿分离的选矿方法