一种塑料件加工注塑机快速脱模设备

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及注塑加工设备领域,尤其涉及一种塑料件加工注塑机快速脱模设备。

背景技术

注塑机进行注塑加工过程中,坯料通过注塑孔被注入模具内部之后,需要及时对坯料进行冷却处理,让坯料能够及时被冷却成型得到目标成品,之后在脱模过程中,一般向模具内部注入脱模气体的方式,让坯料的外表面包裹一层脱模气体与模具分隔开的同时进行脱模工作,有效避免因坯料未及时冷却而粘黏在模具内壁,导致脱模过程中坯料被撕扯变形的现象发生。

当模具内部存留有冷却液的同时,向模具内部注入脱模气体,由于脱模气体与冷却液之间存在较大的温度差,将导致坯料在脱模过程中受热不均,存在局部区域未完全冷却成型而出现粘壁撕扯变形现象,若将模具内部的冷却液完全排出后再向内部注入脱模气体,将需要耗费大量时间用于冷却液的输出和脱模气体的输入工作,影响对坯料的脱模效率。

发明内容

为了克服脱模气体与冷却液同时存在时易因较大的温度差,导致坯料在脱模过程中受热不均而出现粘壁撕扯变形现象,以及冷却液和脱模气体分步处理则将影响坯料的脱模效率的缺点,本发明提供一种塑料件加工注塑机快速脱模设备。

本文描述的一种塑料件加工注塑机快速脱模设备,包括有储液舱、升降气缸、上模具、下模具、输液组件、气液组件、弹性隔离件、泵机、喷气机构和移动塞组件;储液舱的前侧和后侧各固接有两个升降气缸;四个升降气缸的伸缩端之间共同固接有上模具;上模具的前侧连通有注塑管;储液舱的上侧固接有下模具,下模具的上侧紧贴上模具;下模具的中部开设有嵌槽结构;嵌槽内连接有弹性隔离件;下模具上连接有输入冷却液的输液组件;下模具上连接有输出冷却液后灌入脱模气体的气液组件;储液舱的左侧连接有泵机;泵机通过输液管将储液舱内的冷却液送入输液组件内;上模具的上侧连接有喷气机构;喷气机构的内部连接有随气体压力变化活动的移动塞组件;气液组件引导输出的冷却液回流到储液舱内后,气液组件将灌入下模具内部的脱模气体导流到喷气机构中;喷气机构喷出的脱模气体配合弹性隔离件从上到下完成脱模工作。

此外,特别优选的是,下模具的内部设置有若干个对坯料塑形的底模结构;输液组件和气液组件均连接底模。

此外,特别优选的是,每个底模内部各开设有一个冷却腔结构;输液组件和气液组件均连通冷却腔。

此外,特别优选的是,上模具的内部设置有配合底模对坯料塑形的内衬结构。

此外,特别优选的是,输液组件包括有第一环形管和进液管;

下模具的下侧固接有第一环形管;第一环形管的上侧连通有若干个进液管;每个进液管的上端各接通一个底模内部的冷却腔;第一环形管的左侧接通输液管。

此外,特别优选的是,气液组件包括有第二环形管、出液管、三通电磁阀和双通电磁阀;

下模具的下侧固接有第二环形管;第二环形管的上侧连通有若干个出液管;每个出液管的上端各接通一个底模内部的冷却腔;第二环形管的左侧接通有双通电磁阀;第二环形管的右侧接通有三通电磁阀;三通电磁阀的下出口接通储液舱;三通电磁阀的上出口通过导气管接通喷气机构。

此外,特别优选的是,弹性隔离件包括有隔离插板和第一弹簧;

嵌槽的上侧滑动连接有隔离插板;隔离插板与嵌槽的底部之间固接有若干个第一弹簧。

此外,特别优选的是,喷气机构包括有集气管、套管、出气管和放空管;

上模具的上侧固接有集气管;三通电磁阀的上出口通过导气管接通集气管;集气管的左端套设有套管;套管的内部划分为左侧的废气室和右侧的转移室;集气管的左端接通废气室;集气管的前侧和后侧各开设有一个接通转移室的通槽结构;转移室的前侧和后侧各接通有一个出气管;两个出气管的底部各开设有若干个喷气槽结构;废气室的左端接通有放空管;集气管和套管共同连接移动塞组件。

此外,特别优选的是,每个喷气槽均设置为向左右两侧扩张的环形结构。

此外,特别优选的是,移动塞组件包括有活塞、第二弹簧和塞杆;

集气管的内部滑动连接有活塞;活塞堵塞在两个通槽之间;环绕活塞的内部开设有若干个左右贯通的通气孔结构;套管的左端固接有塞杆;活塞与套管的左端之间固接有第二弹簧,第二弹簧套设在塞杆的外表面。

本文描述的一种塑料件加工注塑机快速脱模设备,通过注塑管将坯料注入上模具和下模具之间同时,泵机将储液舱内的冷却液送入输液组件内,冷却液沿输液组件进入,下模具中各个底模的冷却腔内,同时冷却腔内的冷却液流经气液组件回流到储液舱中,以循环冷却方式对坯料冷却成型处理,随后外接的脱模气体输送设备向气液组件输送脱模气体,泵机停止工作,脱模气体迅速灌入冷却腔内将冷却液挤出回到储液舱中,同时其余的脱模气体沿气液组件进入,喷气机构中,携带有部分冷却液的潮湿脱模气体直接通过喷气机构向外界放空,随着进入喷气机构内的脱模气体增多,气压升高的脱模气体触发移动塞组件后喷入上模具中,喷出的脱模气体配合弹性隔离件从上到下完成脱模工作;

实现解决了脱模气体与冷却液同时存在时易因较大的温度差,导致坯料在脱模过程中受热不均而出现粘壁撕扯变形现象,以及冷却液和脱模气体分步处理则将影响坯料的脱模效率的技术问题。

附图说明

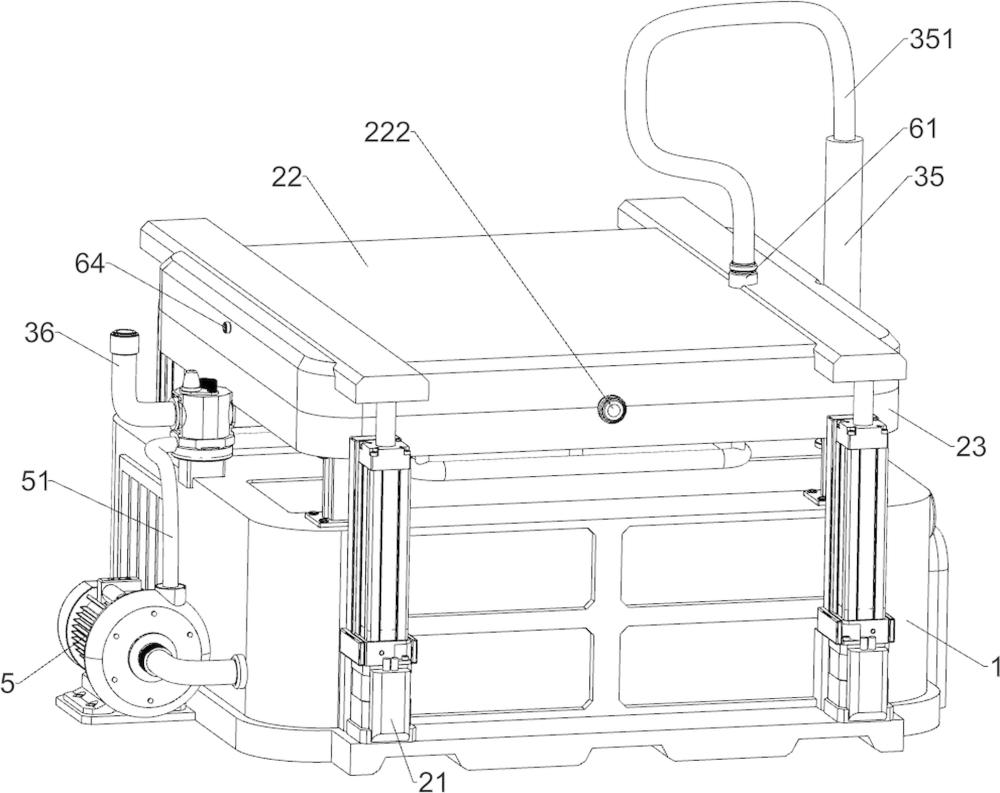

图1为根据实施例描述本申请的立体结构示意图;

图2为根据实施例描述本申请的上模具和下模具爆炸图;

图3为根据实施例描述本申请的储液舱与输液组件和气液组件立体结构示意图;

图4为根据实施例描述本申请的下模具与输液组件和气液组件立体结构示意图;

图5为根据实施例描述本申请的输液组件与气液组件立体结构示意图;

图6为根据实施例描述本申请的下模具剖面图;

图7为根据实施例描述本申请的F区放大图;

图8为根据实施例描述本申请的上模具立体结构示意图;

图9为根据实施例描述本申请的上模具剖面图;

图10为根据实施例描述本申请的喷气机构立体结构示意图;

图11为根据实施例描述本申请的移动塞组件立体结构示意图;

图12为根据实施例描述本申请的出气管局部立体结构示意图。

附图标记:1-储液舱,21-升降气缸,22-上模具,221-内衬,222-注塑管,23-下模具,231-底模,232-冷却腔,233-嵌槽,31-第一环形管,32-进液管,33-第二环形管,34-出液管,35-三通电磁阀,351-导气管,36-双通电磁阀,41-隔离插板,42-第一弹簧,5-泵机,51-输液管,61-集气管,611-通槽,62-套管,621-废气室,622-转移室,63-出气管,631-喷气槽,64-放空管,71-活塞,711-通气孔,72-第二弹簧,73-塞杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

一种塑料件加工注塑机快速脱模设备,如图1-图12所示,包括有储液舱1、升降气缸21、上模具22、下模具23、输液组件、气液组件、弹性隔离件、泵机5、喷气机构和移动塞组件;储液舱1的前侧和后侧各螺栓连接有两个升降气缸21;四个升降气缸21的伸缩端之间共同螺栓连接有上模具22;上模具22的前侧连通有注塑管222;储液舱1的上侧螺栓连接有下模具23,下模具23的上侧紧贴上模具22;下模具23的中部开设有嵌槽233结构;嵌槽233内连接有弹性隔离件;下模具23上连接有输液组件;下模具23上连接有气液组件;储液舱1的左侧连接有泵机5;泵机5通过输液管51连接输液组件;气液组件连接储液舱1;上模具22的上侧连接有喷气机构;喷气机构的内部连接有移动塞组件;气液组件连接喷气机构。

如图4所示,下模具23的内部设置有若干个底模231结构;输液组件和气液组件均连接底模231;每个底模231内部各开设有一个冷却腔232结构;输液组件和气液组件均连通冷却腔232;上模具22的内部设置有内衬221结构。

如图4和图5所示,输液组件包括有第一环形管31和进液管32;下模具23的下侧固接有第一环形管31;第一环形管31的上侧连通有若干个进液管32;每个进液管32的上端各接通一个底模231内部的冷却腔232;第一环形管31的左侧接通输液管51。

如图1、图4和图5所示,气液组件包括有第二环形管33、出液管34、三通电磁阀35和双通电磁阀36;下模具23的下侧固接有第二环形管33;第二环形管33的上侧连通有若干个出液管34;每个出液管34的上端各接通一个底模231内部的冷却腔232;第二环形管33的左侧接通有双通电磁阀36;第二环形管33的右侧接通有三通电磁阀35;三通电磁阀35的下出口接通储液舱1;三通电磁阀35的上出口通过导气管351接通喷气机构。

如图6和图7所示,弹性隔离件包括有隔离插板41和第一弹簧42;嵌槽233的上侧滑动连接有隔离插板41;隔离插板41与嵌槽233的底部之间固接有若干个第一弹簧42。

如图9-图12所示,喷气机构包括有集气管61、套管62、出气管63和放空管64;上模具22的上侧固接有集气管61;三通电磁阀35的上出口通过导气管351接通集气管61;集气管61的左端套设有套管62;套管62的内部划分为左侧的废气室621和右侧的转移室622;集气管61的左端接通废气室621;集气管61的前侧和后侧各开设有一个接通转移室622的通槽611结构;转移室622的前侧和后侧各接通有一个出气管63;两个出气管63的底部各开设有若干个喷气槽631结构;每个喷气槽631均设置为向左右两侧扩张的环形结构;废气室621的左端接通有放空管64;集气管61和套管62共同连接移动塞组件。

如图10和图11所示,移动塞组件包括有活塞71、第二弹簧72和塞杆73;集气管61的内部滑动连接有活塞71;活塞71堵塞在两个通槽611之间;环绕活塞71的内部开设有若干个左右贯通的通气孔711结构;套管62的左端固接有塞杆73;活塞71与套管62的左端之间固接有第二弹簧72,第二弹簧72套设在塞杆73的外表面。

注塑管222外接注塑机。

双通电磁阀36的进口端外接脱模气体输送设备。

本塑料件加工注塑机快速脱模设备的注塑冷却工作:

由上模具22的内衬221与下模具23的底模231组成完整的模具本体。

首先外接的注塑机通过注塑管222向模具本体内部注入坯料,坯料充满在上模具22的内衬221和下模具23的底模231之间,同时泵机5通过输液管51将储液舱1内的冷却液输送至第一环形管31中,第一环形管31中的冷却液沿各个进液管32注入各个冷却腔232内,及时对覆盖在底模231上的坯料进行冷却处理。

进入冷却腔232内的冷却液通过出液管34流出到第二环形管33中,初始下双通电磁阀36为关闭状态,三通电磁阀35为将第二环形管33与储液舱1接通状态,进入第二环形管33内的冷却液沿三通电磁阀35回流到储液舱1中,形成循环流动的冷却液,实现冷却液通过冷却腔232高效对模具本体内的坯料进行冷却成型工作。

本塑料件加工注塑机快速脱模设备的快速脱模工作:

坯料被注入模具本体内部之后,由循环流动的冷却液通过冷却腔232对坯料进行冷却成型工作,随后泵机5停止工作,双通电磁阀36呈打开状态,三通电磁阀35切换为将第二环形管33与导气管351连通状态,同时外接的脱模气体输送设备通过双通电磁阀36向第二环形管33内输入脱模气体,第二环形管33内的脱模气体迅速通过出液管34灌入冷却腔232内,冷却腔232内原有的冷却液失去泵机5的输送动力并在脱模气体的推挤下,沿进液管32、第一环形管31和泵机5回流到储液舱1内,完成冷却腔232内冷却液向脱模气体的快速转换处理。

第二环形管33内的脱模气体输入冷却腔232内过程中,第二环形管33内的其余脱模气体沿三通电磁阀35和导气管351进入集气管61内,此时部分流经冷却腔232内的脱模气体将携带少许残留的冷却液以潮湿状态回流,混入其余脱模气体中流到集气管61内,该潮湿脱模气体将穿过活塞71的通气孔711沿集气管61进入废气室621内,再通过放空管64排出到外界空气中,避免集气管61内积留大量潮湿的脱模气体。

随着进入集气管61内的脱模气体不断堆积,活塞71右侧的脱模气体的气压不断升高,高压的脱模气体推动活塞71带动第二弹簧72沿集气管61向左压缩,直到塞杆73插入向左移动的活塞71内将通气孔711堵住,此时脱模气体不再通过放空管64排出,减少脱模气体的浪费,而此时活塞71离开通槽611,集气管61内的脱模气体沿通槽611经过转移室622进入出气管63内,脱模气体沿各个喷气槽631向下喷入模具本体内部,并喷打在上模具22下方的坯料上表面,喷出的脱模气体以倾斜喷出的形式向四周扩散。

随着脱模气体连续喷打在坯料上表面并不断扩散,脱模气体逐步将坯料上表面各个区域与上模具22的内衬221内壁连接处撕扯分离,实现在坯料上表面与上模具22的内衬221之间形成隔离薄膜,完成坯料上表面的脱模处理,此时冷却腔232内不再是低温的冷却液,让坯料上下两侧均处于脱模气体的常规温度中,避免坯料因受热不均而导致脱模出现粘壁扯坏的现象发生。

脱模气体不断的聚积在模具本体内部,模具本体内部的气压逐渐升高,高压的脱模气体推动隔离插板41带动第一弹簧42向下插入嵌槽233内,让隔离插板41离开坯料的中部区域,此时坯料的中部区域成空心状态,位于上模具22中的脱模气体迅速通过坯料的中部空心区域向下进入下模具23中,并沿坯料的下表面迅速向四周扩散,将坯料的下表面各个区域与下模具23的底模231表面连接处撕扯分离,实现在坯料下表面与下模具23的底模231之间形成隔离薄膜,完成坯料的整体脱模工作。

通过上述方式从上到下依次进行脱模处理,能够让坯料的脱模工作有序进行,避免当坯料的局部区域上下之间厚度较薄时,而出现因上下受到脱模力度分布不均,导致坯料脱模过程中扯坏变形现象发生。

尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

- 一种便于塑料件脱模的机械手

- 一种塑料件加工用平台

- 一种用于饲料制造加工的快速混合设备

- 一种便于大塑料件与小塑料件加工用的快速区分设备

- 一种精密机械加工用快速脱模结构的注塑机