基于智能控制技术的湿巾生产工艺

文献发布时间:2023-06-19 19:40:14

技术领域

本发明属于智能化湿巾生产技术领域,具体涉及一种基于智能控制技术的湿巾生产工艺。

背景技术

随着智能制造技术的快速发展,各个生产领域都在大量普及智能化生产线,它能够显著提升产品的制造效率和质量,能够有效的减少企业原材料的浪费。

现有文献CN108983731A提供了一种湿巾智能制造系统,采用该湿巾智能制造系统能够完成高可靠、高度自动化的生产过程,减少生产中人工干预环节,保证了产品的一致性,通过数据记录,数据曲线,报警等功能实现了对不良因素的提前预警,提高了生产效率。现有文献CN216546976U提供了一种湿巾包装用输送设备,当重力感应器表面上的湿巾的重量达到预设值时,通过智能控制器将第二传动机构开启,利用第二传动机构来带动传送带转动,工作人员可以直接对重力感应器上方的湿巾取下进行后续包装,从而不仅提高了工作效率,而且能够节约人力资源。如前所述,现有的智能化湿巾生产线大多是对某个局部工序实现了全智能化的生产,如智能化输送、智能化封装、智能化分切、智能化贴盖(贴湿巾盖),将其各工序实现有效衔接的智能化生产线仍然较少,生产企业往往需要根据需求在多个供应商中来择优选择相适配的智能化设备。

现有文献CN205998191U还提供了一种涉及高精密机器人领域的全自动粘盖设备,包括底座、热熔胶机、贴标机、电气控制柜、机器人和智能相机等部件,在底座上增设机架部装、下料机构、同步输送机部装及皮带输送机部装等部件,一起组合为一整体改进型的全自动粘盖机。该全自动粘盖设备虽然具有较高的贴装精度,但由于其机器人臂杆(共八根,多为进口产品)需要在360°范围内反复旋转且需要扭转运动和上下运动,导致这种机器人臂杆很容易损坏且需要编设复杂的控制程序,而损坏后的更换成本约为二千五百元/根,其存在的最大弊端在于设施成本、使用成本和维护成本高,同时影响整个生产线的生产效率,且该设备一停就会造成整个产线停止。更关键地是,它是采用热熔胶机喷枪将粘接料以线性的方式向上喷洒在湿巾盖底面,存在部分喷洒的粘接料溅落的问题。

发明内容

本发明目的在于至少用于实现工序设备的有效衔接,并解决背景技术中提到的“智能化湿巾生产线设施成本、使用成本和维护成本高,喷洒的粘接料溅落”的问题,而提供一种基于智能控制技术的湿巾生产工艺。

为了实现上述目的,本发明采用如下所述技术方案。

基于智能控制技术的湿巾生产工艺,步骤包括:

步骤1,采用放料装置将多个单层湿巾原料叠装成多层重叠布置的带状料;

步骤2,采用牵引机构将所述带状料牵引至加湿槽中,并利用加液系统的喷嘴往所述带状料上滴撒湿巾液体;

步骤3,采用湿巾分切机构将从加湿槽中引出的带状料分切成湿巾;

步骤4,采用堆垛机构将所得湿巾引入自动接膜系统,并采用接膜系统将所得湿巾包覆在筒形包装膜内腔;

步骤5,采用包装机构将筒形包装膜分切,并将湿巾封装在分切后形成的包装袋内;

步骤6,采用自动粘盖装置将湿巾盖粘贴在包装袋表面;

步骤7,将粘贴好湿巾盖的整袋湿巾进行检测、装箱;

其中,放料装置、牵引机构、湿巾分切机构、堆垛机构、接膜系统、包装机构、自动粘盖装置依序布置,且在整个生产过程中利用输送线输送湿巾及其包装袋;采用控制系统连接牵引机构、湿巾分切机构、堆垛机构、接膜系统、包装机构、自动粘盖装置并控制各设备按设定程序自动运行。

为了实现生产的湿巾液体附着更均匀,所述的喷嘴采用管状喷嘴,其中一部分管状喷嘴位于带状料的层间位置,另一部分管状喷嘴位于最顶层的湿巾原料上方,以实现在带状料上方和层间同时滴撒湿巾液体。

作为优选方案,在步骤5中,将筒形包装膜分切并热熔成包装袋后,对装有湿巾的包装袋进行整形处理,使包装袋顶面平整。

进一步地,放料装置包括用于放置卷料的多个料架,料架从前往后并排且间隔布置,在每个料架侧方设置有若干根间隔布置的辊体,辊体位于第一输送线正上方,放料过程中,从每个料架上引出的单层湿巾原料经多个辊体导向后铺展在第一输送线上,从所有料架上引出的单层湿巾原料逐层叠装,并形成重叠布置的带状料;牵引机构包括位于第一输送线正上方第一导辊,第一导辊连接调节机构以实现第一导辊的高度可调节;第一导辊前方设置有旋转体,带状料依序从第一导辊下方和旋转体下方穿过,并通过旋转体的连续转动来驱动带状料顺着第一输送线前移;其中,旋转体包括两个转轴,每个转轴上设置有带轮,带轮上配合有皮带,皮带表面与第一输送线上的带状料顶层相接触,通过转轴及带轮的转动来带动皮带循环运行;加液系统包括储液罐,储液罐通过管路连接喷嘴,设置有斜向且间隔布置的多个喷嘴,每个喷嘴配置一个用于控制湿巾液体流量大小的阀门。

进一步地,堆垛机构包括沿着第一输送线运行方向布置且在上下间隔布置的两根第二转轴,第二转轴通过带轮连接皮带体,在皮带体上间隔设置有多套载料板,载料板与第二转轴垂直,其中一根第二转轴连接第一电机,随着第二转轴的转动,皮带体在竖向方向循环运行;当其中一套载料板转动至第一输送线上的孔洞正下方时,第一输送线上的湿巾通过该孔洞刚好下落在载料板上;在该孔洞上方设置有压料板,压料板连接凸轮机构,通过凸轮机构驱动压料板间歇式下压,每当一份湿巾下落在载料板上后,压料板下压一次湿巾;每当一套载料板上的湿巾数量达到设定数量时,控制第一电机运行使装有湿巾的载料板翻转180°,此时,另一套空置的载料板刚好移动至孔洞正下方,从载料板下落的湿巾落至第二输送线上。采用这样地机构,巧妙地实现了湿巾的快速堆码和灵活转移,有利于提高整个产线的效率。

进一步地,接膜系统包括包装膜送料机构、水平布置的料槽板,料槽板内壁作为第二输送线的部分节段,在料槽板底壁设置有条形缝,在料槽板上设置有两个并排布置的支撑件,在料槽板上且位于支撑件前端下方设置有斜壁,在料槽板底壁上且靠近条形缝处设置有限位杆,限位杆位于斜壁前方,通过包装膜送料机构牵出的包装膜绕过斜壁后从两个限位杆之间穿过,且包装膜的两个横边在条形缝中相互贴合或靠拢并形成背封区;在料槽板下方且位于限位杆前方设置有两套可升温的辊子,包装膜的背封区从两套加热后的辊子之间穿过时被热熔密封,并形成筒形包装膜;包装机构包括用于分切筒形包装膜的刀具组件,在刀具组件前方设置有整形块,整形块连接在气缸的伸缩杆上,每当包装袋移动至整形块下方时,控制气缸运行使整形块下压包装袋;其中,刀具组件包括带有缝隙的底座,底座正上方设置有刀座和刀片,在刀座上也设置有缝隙,刀片安装在刀座上的缝隙中,底座顶壁和刀片两侧的刀座底壁作为包装膜的热熔工作面,当筒形包装膜位于刀座下方时,控制刀座下移使得刀座底壁压紧在底座顶壁,此时,刀片将筒形包装膜切断。采用这样地方案,能够快速、灵活地实现湿巾包装袋的横封和背封,且有利于保证设备运行时的稳定性,有利于提高整个产线的效率。

进一步地,自动粘盖装置包括湿巾盖输送轨道,湿巾盖输送轨道末段设置有矩形槽,位于矩形槽外围的湿巾盖输送轨道末段顶面为水平面,湿巾盖输送轨道末段始终保持温度恒定,矩形槽底部连通液态粘接料加注器,当湿巾盖移动至湿巾盖输送轨道末段时,湿巾盖的粘接区域刚好位于矩形槽正上方;在湿巾盖输送轨道后侧设置有推料气缸,通过控制推料气缸向前伸出将湿巾盖推至矩形槽正上方;在矩形槽上方设置有竖向布置的第二气缸,第二气缸的伸缩杆前端固定连接真空吸盘,真空吸盘外接抽真空系统,第二气缸上方设置有水平布置的第三气缸,第三气缸的伸缩杆前端连接座体,第二气缸固定连接座体,当第三气缸伸出时,真空吸盘刚好位于湿巾包装袋正上方,当第三气缸缩回时,真空吸盘刚好位于矩形槽正上方;作为优选方案,所述的液态粘接料加注器采用伺服电机或电动伸缩器驱动的注射器。作为更优选方案,所述的矩形槽的槽宽为5-8mm,槽深为8-10mm。其中,控制系统的存储器上存储有可在处理器上运行的程序,处理器执行所述程序时至少实现以下步骤:

S1,当监测到湿巾盖移动至推料气缸正前方时,控制第二气缸的伸缩杆伸出,将湿巾盖推至矩形槽正上方,随后控制推料气缸复位;

S2,先控制第二气缸的伸缩杆伸出,通过第二气缸上的真空吸盘向下压紧湿巾盖;然后控制液态粘接料加注器按设定量加料,使矩形槽内的适量液态粘接料附着在湿巾盖的粘接区域;

S3,控制抽真空系统运行,使真空吸盘吸附住粘有液态粘接料的湿巾盖,然后控制第二气缸的伸缩杆缩回;

S4,当监测到待贴湿巾盖的包装袋运行至目标位置时,控制第三气缸伸出,然后再次控制第二气缸的伸缩杆伸出,使粘有液态粘接料的湿巾盖贴装在包装袋表面,然后控制抽真空系统排气,使真空吸盘脱离湿巾盖;

S5,控制第二气缸和第三气缸复位;

S6,重复S1-S5,对下一个湿巾盖进行贴装。

这种自动粘盖装置,其结构完全不同于现有的全自动粘盖设备,但仍然能够确保贴装的湿巾盖满足高精度要求,不仅能够大幅降低自动粘盖装置的使用成本和维护成本,而且巧妙地从根本上解决了喷洒的粘接料溅落的问题,特别是能够防止粘接料溅落在轨道和精密部件上。

有益效果:采用本发明中的湿巾生产工艺,不仅能够实现4-4.5万包湿巾/12小时的生产效率,而且能够确保湿巾盖稳定地粘贴在包装袋上,还能够大幅降低湿巾生产成本,特别是整个产线的使用成本和维护成本得到大幅降低,更关键地的是能够从根本上避免粘接料溅落的问题,并简化湿巾盖贴装的控制程序。

附图说明

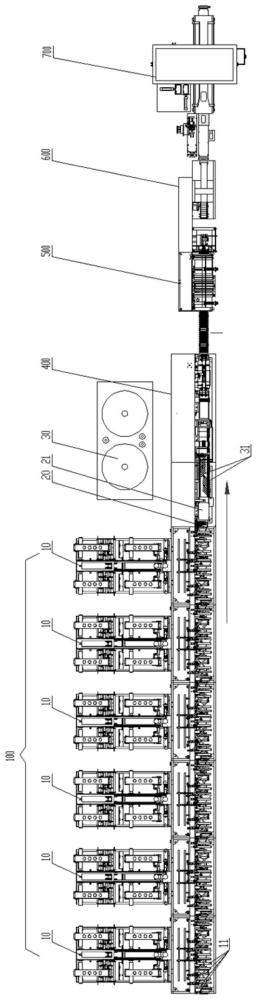

图1是实施例中智能化湿巾生产线平面示意图;

图2是实施例中智能化湿巾生产线的堆垛机构400示意图;

图3、图4是实施例中智能化湿巾生产线的接膜系统500示意图;

图5、图6是实施例中智能化湿巾生产线的包装机构600示意图;

图7是实施例中智能化湿巾生产线的自动粘盖装置700示意图(外部结构,立体图);

图8是实施例中智能化湿巾生产线的自动粘盖装置700示意图(内部结构,立体图);

图9是实施例中智能化湿巾生产线的自动粘盖装置700示意图(俯向图);

图10是实施例中自动粘盖装置700的底部结构示意图;

图11是实施例中自动粘盖装置700的矩形槽72所在部位剖面示意图;

图12是实施例中自动粘盖装置700工作状态示意图(真空吸盘73吸附住湿巾盖70);

图13是实施例中自动粘盖装置700工作状态示意图(第三气缸76伸出);

图14是实施例中自动粘盖装置700工作状态示意图(湿巾盖70贴装在包装袋81表面)。

实施方式

下面结合附图和具体实施例对本发明作进一步说明,但以下实施例的说明只是用于帮助理解本发明的原理及其核心思想,并非对本发明保护范围的限定。应当指出,对于本技术领域普通技术人员来说,在不脱离本发明原理的前提下,针对本发明进行的改进也落入本发明权利要求的保护范围内。

实施例

如图1所示,一种基于智能控制技术的湿巾生产工艺,步骤包括:

步骤1,采用放料装置100将多个单层湿巾原料叠装成多层(10层)重叠布置的带状料;

步骤2,采用牵引机构将所述带状料牵引至加湿槽中,并利用加液系统的喷嘴往带状料上滴撒湿巾液体,其中一部分喷嘴位于带状料的层间位置,另一部分喷嘴位于最顶层的湿巾原料上方,以实现在带状料上方和层间同时滴撒湿巾液体;

步骤3,采用湿巾分切机构将从加湿槽中引出的带状料分切成湿巾;

步骤4,采用堆垛机构400将所得湿巾引入自动接膜系统500,并采用接膜系统500将所得湿巾包覆在筒形包装膜内腔;

步骤5,采用包装机构600将筒形包装膜分切,将筒形包装膜分切并热熔成包装袋后,对装有湿巾的包装袋进行整形处理,使包装袋顶面平整,并将湿巾封装在分切后形成的包装袋内;

步骤6,采用自动粘盖装置700将湿巾盖粘贴在包装袋表面;

步骤7,将粘贴好湿巾盖的整袋湿巾进行检测、装箱;

其中,放料装置100、牵引机构、湿巾分切机构、堆垛机构400、接膜系统500、包装机构600、自动粘盖装置700依序布置,主要由放料装置100、牵引机构、湿巾分切机构、堆垛机构400、接膜系统500、包装机构600、自动粘盖装置700和控制系统构成智能化湿巾生产线,且在整个生产过程中利用输送线输送湿巾及其包装袋;采用控制系统连接牵引机构、湿巾分切机构、堆垛机构400、接膜系统500、包装机构600、自动粘盖装置700并控制各设备按设定程序自动运行。

本实施例中,通过控制牵引机构运行速度即可控制放料速度,通过控制湿巾分切机构的电机运行速度即可控制分切频率/效率,牵引机构和湿巾分切机构均为常规技术,本例不再赘述。本实施例中,第一输送线和第二输送线是以堆垛机构400进行分界,堆垛机构400上游的输送线(包括堆垛机构400的输送轨道46)统称为第一输送线,堆垛机构400下游的输送线(包括堆垛机构400的输送轨道47)统称为第二输送线。

本实施例中,放料装置100包括用于放置卷料的多个料架10,料架10从前往后并排且间隔布置,在每个料架10侧方设置有若干根间隔布置的辊体11,辊体11位于第一输送线正上方,放料过程中,从每个料架10上引出的单层湿巾原料经多个辊体11导向后铺展在第一输送线上,从所有料架10上引出的单层湿巾原料逐层叠装,并形成重叠布置的带状料;牵引机构包括位于第一输送线正上方第一导辊20,第一导辊20连接调节机构以实现第一导辊20的高度可调节;第一导辊20前方设置有旋转体21,带状料依序从第一导辊20下方和旋转体21下方穿过,并通过旋转体21的连续转动来驱动带状料顺着第一输送线前移;其中,旋转体21包括两个转轴,每个转轴上设置有带轮,带轮上配合有皮带,皮带表面与第一输送线上的带状料顶层相接触,通过转轴及带轮的转动来带动皮带循环运行;

本实施例中,加液系统包括储液罐30,储液罐30通过管路连接喷嘴31,喷嘴采用管状喷嘴,设置有斜向且间隔布置的多个喷嘴31,每个喷嘴31配置一个用于控制湿巾液体流量大小的阀门。

本实施例中,结合图2所示,堆垛机构400包括沿着第一输送线运行方向布置且在上下间隔布置的两根第二转轴40,第二转轴40通过带轮连接皮带体42,在皮带体42上间隔设置有多套载料板41,载料板41与第二转轴40垂直,其中一根第二转轴40连接第一电机48,随着第二转轴40的转动,皮带体42在竖向方向循环运行;当其中一套载料板41转动至第一输送线的输送轨道46上的孔洞44正下方时,第一输送线的输送轨道46上的湿巾通过该孔洞44刚好下落在载料板41上;在该孔洞44上方设置有压料板43,压料板43连接凸轮机构45,通过凸轮机构45驱动压料板43间歇式下压,每当一份湿巾下落在载料板41上后,压料板43下压一次湿巾;每当一套载料板41上的湿巾数量达到设定数量时,控制第一电机48运行使装有湿巾的载料板41翻转180°,此时,另一套空置的载料板41刚好移动至孔洞44正下方,从载料板41下落的湿巾落至第二输送线的输送轨道47上。

本实施例中,结合图3和图4所示,接膜系统500包括包装膜送料机构、水平布置的料槽板50,料槽板50内壁作为第二输送线的部分节段,在料槽板50底壁设置有条形缝55,在料槽板50上设置有两个并排布置的支撑件51,在料槽板50上且位于支撑件51前端下方设置有斜壁52,在料槽板50底壁上且靠近条形缝55处设置有限位杆53,限位杆53位于斜壁52前方,通过包装膜送料机构牵出的包装膜绕过斜壁52后从两个限位杆53之间穿过,且包装膜的两个横边56在条形缝55中相互贴合或靠拢并形成背封区;在料槽板50下方且位于限位杆53前方设置有两套可升温的辊子54,包装膜的背封区从两套加热后的辊子54之间穿过时被热熔密封,并形成筒形包装膜。

本实施例中,结合图5和图6所示,包装机构600包括用于分切筒形包装膜的刀具组件60,在刀具组件60前方设置有整形块61,整形块61连接在气缸的伸缩杆上,每当包装袋移动至整形块61下方时,控制气缸运行使整形块61下压包装袋;其中,刀具组件60包括带有缝隙64的底座63,底座63正上方设置有刀座62和刀片,在刀座62上也设置有缝隙,刀片安装在刀座62上的缝隙中,底座63顶壁和刀片两侧的刀座62底壁作为包装膜的热熔工作面,当筒形包装膜位于刀座62下方时,控制刀座62下移使得刀座62底壁压紧在底座63顶壁,此时,刀片的刀刃向下插入缝隙64中并将筒形包装膜切断,刀座62底壁与底座63顶壁作用在筒形包装膜上并热熔后形成横封区。

本实施例中,结合图7至图14所示,自动粘盖装置700包括箱体82和湿巾盖输送轨道71末段伸入箱体82内,第二输送线的输送带78从箱体82中穿过,输送带78与湿巾盖输送轨道71平行,在输送带78的架体上设置有两个导向板80,通过两个导向板80引导包装袋81在线性方向移动;

在湿巾盖输送轨道71末段设置有矩形槽72,矩形槽72的槽宽为7mm,位于矩形槽72外围的湿巾盖输送轨道71末段顶面为水平面,湿巾盖输送轨道71末段始终保持温度恒定,该恒定温度是为了确保粘接料处于流动态/液态,该恒定温度的具体值由本领域技术人员根据所用粘接料种类进行设定,矩形槽72底部连通液态粘接料加注器84,如图10和图11所示,在矩形槽72底部的通孔下端连接管路85,管路85进口连接液态粘接料加注器84,液态粘接料加注器84采用伺服电机或电动伸缩器驱动的注射器;

在湿巾盖输送轨道71首端侧方设置有料盒83,料盒83底部镂空,料盒83内叠放有多个湿巾盖70,在料盒83侧方设置有送料气缸79,每当湿巾盖70从料盒83底部下落后,利用送料气缸79的伸缩杆向前伸出以实现将湿巾盖70送至湿巾盖输送轨道71上;在湿巾盖输送轨道71后侧设置有推料气缸74,通过控制推料气缸74向前伸出将移动至湿巾盖输送轨道71上的湿巾盖70推至湿巾盖输送轨道71末段,当湿巾盖移动至湿巾盖输送轨道71末段时,湿巾盖的粘接区域刚好位于矩形槽72正上方,此时由矩形槽72的槽壁和湿巾盖的底壁共同围合成液态粘接料容纳空间;在矩形槽72上方设置有竖向布置的第二气缸75,第二气缸75的伸缩杆前端固定连接真空吸盘73,真空吸盘73外接抽真空系统,第二气缸75连接水平布置的第三气缸76,第三气缸76的伸缩杆前端连接座体77,第二气缸75固定连接座体77,当第三气缸76伸出时,真空吸盘73刚好位于湿巾包装袋81(即箱体82内目标位置的湿巾包装袋81)正上方,当第三气缸76缩回时,真空吸盘73刚好位于矩形槽72正上方(也就是位于矩形槽72上方的湿巾盖70正上方);

控制系统的存储器上存储有可在处理器上运行的程序,处理器执行所述程序时至少实现以下步骤:

S1,当监测到湿巾盖70移动至推料气缸74正前方时,控制第二气缸75的伸缩杆伸出,将湿巾盖推至矩形槽72正上方,随后控制推料气缸74复位;

S2:(方案1)先控制第二气缸75的伸缩杆伸出,通过第二气缸75上的真空吸盘73向下压紧湿巾盖70;然后控制液态粘接料加注器84按设定量加料(注入液态粘接料),在矩形槽72内预先充有满料的情况下(满料即液态粘接料体积刚好等于矩形槽72容积),设定量体积为附着在单个湿巾盖上的液态粘接料体积,使矩形槽72内的适量液态粘接料附着在湿巾盖的粘接区域,然后控制液态粘接料加注器84暂停;

或者,(方案2)先控制第二气缸75的伸缩杆伸出,通过第二气缸75上的真空吸盘73向下压紧湿巾盖70;然后控制液态粘接料加注器84按指定量加料(注入液态粘接料),指定量体积为矩形槽72容积的1.5倍,使矩形槽72内的适量液态粘接料附着在湿巾盖的粘接区域,然后控制液态粘接料加注器84回吸,使矩形槽72内液态粘接料体积小于矩形槽72容积;

由于矩形槽72的槽壁和湿巾盖的底壁共同围合成液态粘接料容纳空间,且通过第二气缸75上的真空吸盘73向下压紧湿巾盖70,使得在注入液态粘接料时的湿巾盖70不会上移,因此,只需要注入的液态粘接料体积大于矩形槽72容积,就能够确保液态粘接料均匀地附着在湿巾盖的粘接区域,且当注入的液态粘接料体积为矩形槽72容积的1.5倍时,湿巾盖粘接区域附着的液态粘接料最稳定且用量最合适,当注入的液态粘接料体积过小则容易导致附着量较少,当注入的液态粘接料体积过大时不方便控制液态粘接料加注器84回吸,同时需要加大真空吸盘73的压紧力;

S3,控制抽真空系统运行,使真空吸盘73吸附住粘有液态粘接料的湿巾盖70,然后控制第二气缸75的伸缩杆缩回(此时的状态如图12所示);

S4,当监测到待贴湿巾盖的包装袋81运行至目标位置时,控制第三气缸76伸出(此时的状态如图13所示),然后再次控制第二气缸75的伸缩杆伸出,使粘有液态粘接料的湿巾盖70贴装在包装袋81表面(此时的状态如图14所示),然后控制抽真空系统排气,使真空吸盘73脱离湿巾盖70;

S5,控制第二气缸75和第三气缸76复位;

S6,重复S1-S5,对下一个湿巾盖进行贴装。

采用实施例中的湿巾生产工艺,能够实现4.2万包湿巾/12小时的生产效率,能够确保湿巾盖稳定、规整地粘贴在包装袋上,还能够大幅降低湿巾生产成本,特别是整个产线的设施成本、使用成本和维护成本得到大幅降低,更关键地的是能够从根本上避免粘接料溅落的问题,并简化湿巾盖贴装的控制程序。

采用现有的技术中全自动粘盖设备(CN205998191U),每条生产线的月均维护成本约为七千元,而采用本实施例中的方案,每条生产线的月均维护成本不到千元,无需使用昂贵的高精密机器人臂杆,且本实施例中整个自动粘盖设备成本不到现有的全自动粘盖设备(CN205998191U)成本的五分之一;使用过程中,主要是通过气缸配合湿巾盖输送轨道、矩形槽、液态粘接料加注器、真空吸附系统和控制系统即可顺利完成湿巾盖的准确贴装,整个动作过程既不存在回转运动,也不存在扭转运动,普通技术人员即可完成相应的编程。由于采用了前述带有特定矩形槽和液态粘接料加注器的自动粘盖设备,使得液态粘接料加能够在狭小的空间很均匀、顺利地附着在湿巾盖的粘接区域,从根本上避免了粘接料溅落,整个贴装过程不存在粘接料溅落的情况。

- 一种可降解湿巾生产工艺及湿巾、用于该湿巾的包装膜

- 一种可降解湿巾生产工艺及湿巾、用于该湿巾的包装膜