一种薄膜电容器芯子与引出电极的复合焊接方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于薄膜电容器技术领域,具体涉及一种薄膜电容器芯子与引出电极的复合焊接方法。

背景技术

随着技术水平的发展,电子、家电、通讯等多个行业更新换代周期越来越短,而薄膜电容器凭借其良好的电工性能和高可靠性,成为推动上述行业更新换代不可或缺的电子元件。未来几年随着数字化、信息化、网络化建设进一步发展和国家在电网建设、电气化铁路建设、节能照明、混合动力汽车等方面的加大投入以及消费类电子产品的升级,薄膜电容器的市场需求将进一步呈现快速增长的趋势。

目前,新能源卷绕式薄膜电容器电极的引出方式主要是采用芯子端面喷涂金属锌或锌锡合金,形成金属层,铜排电极用烙铁高温下锡焊的方式焊接到金属层上。在焊接过程中烙铁温度一般维持在400℃左右,烙铁接触焊接点首先预热2-3s,待芯子金属表面和铜排温度上升,再送直径1.5mm的焊锡丝,送丝速度20-30mm/s,送丝时间约为2-4S,焊锡丝接触烙铁头融化,待锡平铺开来,烙铁头离开,冷却就实现芯子金属表面与铜排焊点焊接。在这个生产技术过程中,必须满足足够的锡量才能保证铜排焊点与芯子金属表面的结合程度,但是目前由于此时锡量较多,且与芯子接触时间长,温度高,金属层下面的塑料薄膜会受到严重的烫伤,锡量越大,烙铁头停留时间越长,烫伤越严重,导致薄膜电容的接触电阻增加,从而增加了薄膜电容器的阻抗和温升,降低了电容器的使用寿命。

发明内容

针对现有技术的不足,本发明提供了一种薄膜电容器芯子与引出电极的复合焊接方法,具体步骤如下:

1)在薄膜电容器芯子金属表面与铜排的焊接点进行电阻焊,将铜排焊接点表面的锡层与芯子金属表面熔接,使铜排与芯子之间形成良好的强度和电气连接;

2)然后采用锡焊方式进行焊接,烙铁接触焊接点首先预热,芯子金属表面和铜排温度上升到250-300℃,再送焊锡丝,焊锡丝接触烙铁头融化,待锡平铺开来,烙铁头离开,冷却就实现了薄膜电容器芯子与引出电极的复合焊接。

优选的,步骤1)中所述电阻焊电流为1-10KA。

优选的,步骤1)中所述电阻焊的熔接时间为4-5ms。

优选的,步骤2)中所述锡焊的烙铁温度为380-420℃,烙铁接触焊接点预热时间为2-3s。

优选的,步骤2)中所述焊锡丝的直径为1.5mm,送丝速度20-30mm/s,送丝时间为0.2-1S。

与现有技术相比,本发明具有以下优点:

本发明通过使用电阻焊和锡焊的复合焊接方法,使锡焊焊接时间缩短达50%以上,锡焊的锡量减少达50%以上,从而减少了生产成本,同时通过使用电阻焊和锡焊的复合焊接方法提高了焊接的焊接强度,减少了锡焊时间,避免了由于烫伤金属层下面的塑料薄膜而导致的薄膜电容的接触电阻增加从而增加了薄膜电容器的阻抗和温升,提高了电容器的使用寿命。

附图说明

图1为本发明电阻焊接示意图;

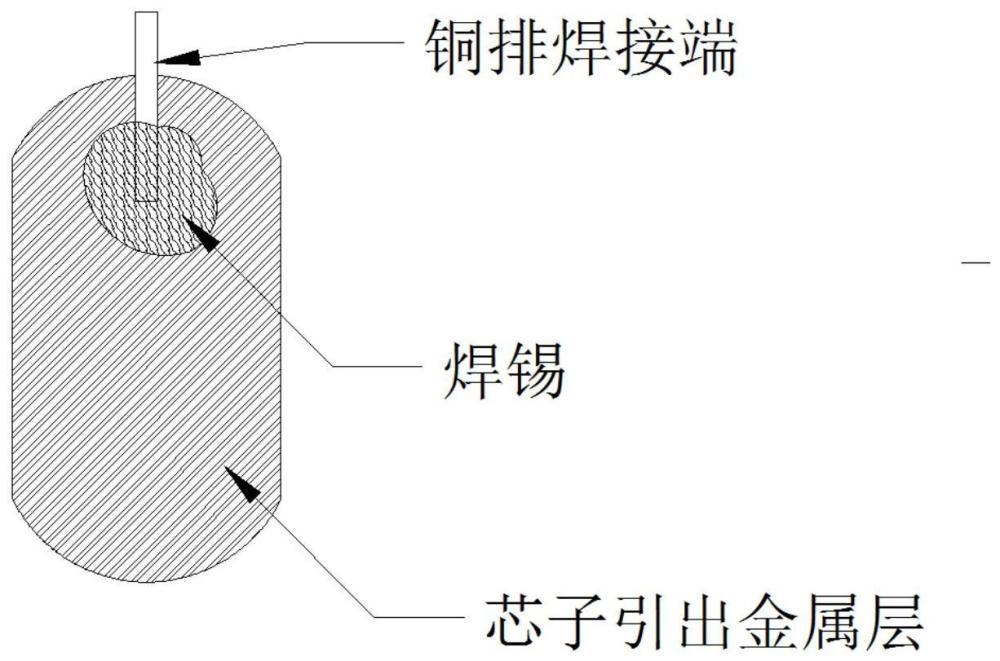

图2为本发明锡焊接示意图。

具体实施方式

下面结合具体实施例对本发明做进一步详细说明。

实施例1

一种薄膜电容器芯子与引出电极的复合焊接方法,具体步骤如下:

1)在薄膜电容器芯子金属表面与铜排的焊接点进行电阻焊,将铜排焊接点表面的锡层与芯子金属表面熔接,使铜排与芯子之间形成良好的强度和电气连接,电阻焊接示意图如图1;

2)然后采用锡焊方式进行焊接,烙铁接触焊接点首先预热,芯子金属表面和铜排温度上升到250℃,再送焊锡丝,焊锡丝接触烙铁头融化,待锡平铺开来,烙铁头离开,冷却就实现了薄膜电容器芯子与引出电极的复合焊接,锡焊接示意图如图2。

步骤1)中电阻焊的电流为,5KA,电阻焊的熔接时间为4ms。

步骤2)中锡焊的烙铁温度为400℃,烙铁接触焊接点预热时间为2s。

步骤2)中焊锡丝的直径为1.5mm,送丝速度20mm/s,送丝时间为0.5S。

对比例1

一种薄膜电容器芯子与引出电极的复合焊接方法,具体步骤如下:

采用锡焊方式进行焊接,烙铁接触焊接点首先预热,芯子金属表面和铜排温度上升到250℃,再送焊锡丝,焊锡丝接触烙铁头融化,待锡平铺开来,烙铁头离开,冷却就实现了薄膜电容器芯子与引出电极的复合焊接,锡焊接示意图如图2。

步骤1)中电阻焊的电流为5KA,电阻焊的熔接时间为4ms。

步骤2)中锡焊的烙铁温度为400℃,烙铁接触焊接点预热时间为2s。

步骤2)中焊锡丝的直径为1.5mm,送丝速度20mm/s,送丝时间为0.5S。

对比例2

一种薄膜电容器芯子与引出电极的复合焊接方法,具体步骤如下:

采用锡焊方式进行焊接,烙铁接触焊接点首先预热,芯子金属表面和铜排温度上升到250℃,再送焊锡丝,焊锡丝接触烙铁头融化,待锡平铺开来,烙铁头离开,冷却就实现了薄膜电容器芯子与引出电极的复合焊接,锡焊接示意图如图2。

步骤1)中电阻焊的电流为5KA,电阻焊的熔接时间为4ms。

步骤2)中锡焊的烙铁温度为400℃,烙铁接触焊接点预热时间为2s。

步骤2)中焊锡丝的直径为1.5mm,送丝速度20mm/s,送丝时间为2S。

对比例2为现有技术,在送丝速度和锡丝一致的情况下,由于实施例1比对比例2锡焊时送丝时间减少了75%,锡的用量就减少了75%。同时对实施例1、对比例1和对比例2的焊接强度和电阻值进行检测,结果如下表1:

表1

通过表1的检测结果可以看出,通过电阻焊和锡焊的复合焊接方式在减少锡丝用量的情况下可以提高焊接强度,比原有技术的焊接强度更高。同时由于减少了锡焊时间,避免了由于烫伤金属层下面的塑料薄膜而导致的薄膜电容的接触电阻增加从而增加了薄膜电容器的阻抗和温升,提高了电容器的使用寿命。

以上所述实施例仅为本发明的较佳实施例,但本发明的实施方式并不受上述实施例的限制,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,可以对这些实施例进行多种变化、修改、替换和变型,这些变化、修改、替换和变型,也应视为本发明的保护范围。

- 一种超薄膜镍电极片式多层陶瓷电容器用Y5V特性介质材料及其制备方法

- 一种基于静电纺纳米纤维纱的PEDOT:PSS超级电容器复合电极材料及其制备方法

- 一种钛硅碳-碳复合超级电容器电极材料及制备方法

- 一种电容器芯子电极引出结构及制造方法

- 一种电容器芯子电极引出结构