一种低共熔溶剂联合超声制备纤维素基导电薄膜的方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于生物质含木质素纤维素纳米纤维制备技术领域,具体涉及一种低共熔溶剂预处理联合高强度超声制备纤维素纳米纤维,以及真空抽滤结合热压制备复合导电薄膜的方法。

背景技术

纤维素纳米纤维是一种高强度的聚合物原纤维,在其他纳米纤维中具有优越性,因为它具有价格低廉,具有胶体性质,可生物降解,机械稳定,对细菌有活性,具有屏障能力等特性。与纯纤维素相比,含木质素纤维素纳米纤维的产量更高、生产成本更低且污染更小,这得益它们不需要漂白过程。含木质素纤维素纳米纤维还包含了木质素的特性如热稳定性、紫外线稳定性、疏水性,还能通过强氢键来稳定木质素-纤维素网络结构。此外,木质素的软化作用和无定形性质在含木质素纤维素纳米纸的形成中产生了结合作用,填补了纤维之间的空隙,使纳米纸更加光滑,这使得含木质素纤维素纳米纤维成为有前景的薄膜材料。在导电材料领域,纳米纤维素一般作为载体,而导电物质(纳米银、碳纳米管、石墨烯等)作为网络填充物,形成以纳米纤维素为基材、导电物质之间相互连接的复合材料。

从生物质中分离糖类资源一直是农业废弃物处理的一个瓶颈问题。在传统方法中所使用的酸碱试剂对环境造成的严重污染变得愈发严重。而DES作为一种绿色溶剂,其成本低、易制备、可生物降解和可回收的特性引起了研究人员在生物和化学应用领域的关注,其中应用之一包括裂解木质素中苯基丙烷单元之间的醚键从生物质中提取木质素并纯化纤维素。已有众多研究者采用低共熔溶剂对生物质资源预处理以获得高纯度的纤维素,进而用于制备含木质素纤维素纳米纤维。但是目前对于含木质素纤维素纳米纤维在导电材料领域鲜有报道。因此研究利用低共熔溶剂联合超声制备含木质素纤维素纳米纤维及其导电材料应用具有广阔的潜力。

发明内容

为了减少传统预方法产生的环境污染和能源消耗,以及促进可再生资源在电子领域的应用,本发明提供了一种基于低共熔溶剂温和分离纤维素联合高强度超声制备含木质素纤维素纳米纤维,并以含木质素纤维素纳米纤维均匀分散多壁碳纳米管,制备出具有导电性的复合薄膜。

本发明采用的技术方案,一种低共熔溶剂联合超声制备纤维素基导电薄膜的方法,按照下述步骤进行:

(1)低共熔溶剂合成:氯化胆碱,对甲苯磺酸,乙二醇,按摩尔比称量混合后,在90℃连续搅拌下加热1h至形成透明、均匀的液体,然后在干燥皿内冷却至室温;

(2)木质纤维素的预处理:预处理在具塞玻璃压力管中进行,加入核桃壳与步骤(1)中的低共熔溶剂。将反应容器在水浴中磁力搅拌加热一定时间。向混合物中加入20mL乙醇降低粘度,8000rpm离心5min以分离纤维素固形物。用乙醇水溶液(7:3v/v)洗涤至上清液无色,然后冷冻干燥获得固形物;

(3)超声处理制备纤维素纳米纤维:步骤(2)中的纤维素固形物用蒸馏水配置成0.5%w/v悬浮液,使用配有金属探头的超声波细胞破碎仪进行超声处理。在超声处理的前,用10000rpm均质机进行均质3min;

(4)制备复合导电薄膜:将一定质量的多壁碳纳米管加入到步骤(3)均质后的悬浮液中,再加入蒸馏水将总固形物浓度调整为0.5%w/v,随后10000rpm均质处理复合悬浮液3min。取一定量复合悬浮液通过真空抽滤形成平整的滤浆,然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜得到导电薄膜。

步骤(1)中所述的氯化胆碱,对甲苯磺酸和乙二醇的摩尔比为1:0.5:1。

步骤(2)中所述的核桃壳与低共熔溶剂的质量比为1:10,木质纤维预处理时间为2.5h,温度为90℃。

步骤(3)中所述的超声处理时间为30min,频率为20kHz,功率为600W,开/关时间各为5s。

步骤(4)中所述的多壁碳纳米管质量为纤维素固形物质量的5~20%。

上述方法制备得到的复合导电薄膜在可降解电子材料领域具有广泛的应用价值。

本发明的有益效果:

(1)本发明中所使用的低共熔溶剂合成简单,成本低,效果好,污染小且可回收,并且有效地实现温和条件下木质纤维素生物质的解构。

(2)本发明制备含木质素纤维素纳米纤维的条件温和、操作简单、成本低且污染小,符合绿色化学的生产标准;含木质素纤维素纳米纤维在水中分散均匀稳定。

(3)本发明所制备的纤维素基复合导电薄膜具有良好的抗拉强度、韧性和导电性,在可降解的柔性电子材料方面具有应用前景。

附图说明

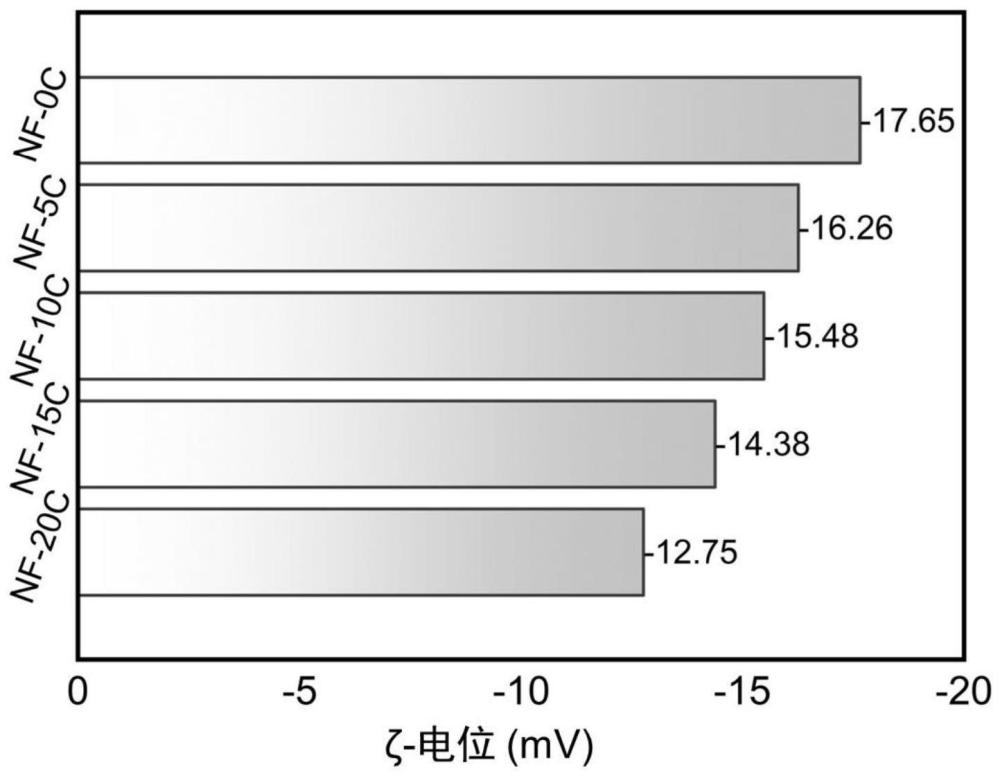

图1是实施例1、实施例2、实施例3、实施例4和对比例1中所制备的复合悬浮液ζ-电位;横坐标为ζ-电位值,纵坐标为复合薄膜样品;其中NF-0C、NF-5C、NF-10C、NF-15C和NF-20C分别对应对比例1、实施例1、实施例2、实施例3和实施例4中的复合悬浮液。

图2是实施例1、实施例2、实施例3、实施例4和对比例1中所制备的导电薄膜拉伸曲线;横坐标为拉伸率,纵坐标为拉伸应力;其中NF-0C、NF-5C、NF-10C、NF-15C和NF-20C分别对应对比例1、实施例1、实施例2、实施例3和实施例4中的复合薄膜。

图3是实施例1、实施例2、实施例3、实施例4和对比例1中所制备的导电薄膜杨氏模量;横坐标为复合薄膜样品,纵坐标为杨氏模量值;其中NF-0C、NF-5C、NF-10C、NF-15C和NF-20C分别对应对比例1、实施例1、实施例2、实施例3和实施例4中的复合薄膜。

图4是实施例1、实施例2、实施例3、实施例4和对比例1中所制备的导电薄膜的电导率;横坐标为复合薄膜样品,纵坐标为电导率值;其中NF-0C、NF-5C、NF-10C、NF-15C和NF-20C分别对应对比例1、实施例1、实施例2、实施例3和实施例4中的复合薄膜。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

实施例1:

(1)低共熔溶剂合成:称取氯化胆碱139.62g,对甲苯磺酸95.10g,乙二醇62.06g,混合后在90℃下在连续搅拌下加热1h至形成透明、均匀的液体。

(2)核桃壳的预处理:向具塞玻璃压力管中加入2g干燥核桃壳,20g低共熔溶剂,反应容器在90℃水浴中磁力搅拌加热2.5h。向混合物中加入20mL乙醇降低粘度,在10000rpm离心分离出纤维素固形物。用乙醇水溶液(7:3v/v)洗涤固形物至上清液无色,然后在60℃下干燥24h。

(3)超声处理:将纤维素固形物用蒸馏水配置成0.5%w/v浓度悬浮液,用超声波细胞破碎仪进行超声处理30min,频率为20kHz,功率为600W,开/关时间各为5s。在超声处理前用均质机10000rpm进行均质处理3min。

(4)制备复合悬浮液:将多壁碳纳米管按纤维素固形物质量的5%加入到超声后的悬浮液中,再加入蒸馏水将总固形物浓度调整为0.5%w/v,样品被命名为NF-5C。随后由均质机以10000rpm转速均质处理3min。复合悬浮液的ζ-电位为-16.26mV,如图1所示。

(5)导电薄膜的制备:取10mL均质后的复合悬浮液,通过真空抽滤形成平整的滤浆,使用的真空抽滤滤膜是孔径为80μm,直径为5cm的聚偏氟乙烯。然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜后得到复合导电薄膜。薄膜被命名为NF-5C。薄膜的拉伸曲线如图2所示,抗拉强度为49.44MPa,拉伸率为1.41%。杨氏模量为37.32MPa,如图3所示。薄膜的电导率为0.12S/m,如图4所示。

实施例2:

(1)低共熔溶剂合成:称取氯化胆碱139.62g,对甲苯磺酸95.10g,乙二醇62.06g,混合后在90℃下在连续搅拌下加热1h至形成透明、均匀的液体。

(2)核桃壳的预处理:向具塞玻璃压力管中加入2g干燥核桃壳,20g低共熔溶剂,反应容器在90℃水浴中磁力搅拌加热2.5h。向混合物中加入20mL乙醇降低粘度,在10000rpm离心分离出纤维素固形物。用乙醇水溶液(7:3v/v)洗涤固形物至上清液无色,然后在60℃下干燥24h。

(3)超声处理:将纤维素固形物用蒸馏水配置成0.5%w/v浓度悬浮液,用超声波细胞破碎仪进行超声处理30min,频率为20kHz,功率为600W,开/关时间各为5s。在超声处理前用均质机10000rpm进行均质处理3min。

(4)制备复合悬浮液:将多壁碳纳米管按纤维素固形物质量的10%加入到超声后的悬浮液中,再加入蒸馏水将总固形物浓度调整为0.5%w/v,样品被命名为NF-10C。随后由IKA T18均质机以10000rpm转速均质处理3min。复合悬浮液的ζ-电位为-15.48mV,如图1所示。

(5)导电薄膜的制备:取10mL均质后的复合悬浮液,通过真空抽滤形成平整的滤浆,使用的真空抽滤滤膜是孔径为80μm,直径为5cm的聚偏氟乙烯。然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜后得到复合导电薄膜。薄膜被命名为NF-10C。薄膜的拉伸曲线如图2所示,抗拉强度为58.36MPa,拉伸率为1.88%。杨氏模量为35.34MPa,如图3所示。薄膜的电导率为2.67S/m,如图4所示。

实施例3:

(1)低共熔溶剂合成:称取氯化胆碱139.62g,对甲苯磺酸95.10g,乙二醇62.06g,混合后在90℃下在连续搅拌下加热1h至形成透明、均匀的液体。

(2)核桃壳的预处理:向具塞玻璃压力管中加入2g干燥核桃壳,20g低共熔溶剂,反应容器在90℃水浴中磁力搅拌加热2.5h。向混合物中加入20mL乙醇降低粘度,在10000rpm离心分离出纤维素固形物。用乙醇水溶液(7:3v/v)洗涤固形物至上清液无色,然后在60℃下干燥24h。

(3)超声处理:将纤维素固形物用蒸馏水配置成0.5%w/v浓度悬浮液,用超声波细胞破碎仪进行超声处理30min,频率为20kHz,功率为600W,开/关时间各为5s。在超声处理前用均质机10000rpm进行均质处理3min。

(4)制备复合悬浮液:将多壁碳纳米管按纤维素固形物质量的15%加入到超声后的悬浮液中,再加入蒸馏水将总固形物浓度调整为0.5%w/v,样品被命名为NF-15C。随后由IKA T18均质机以10000rpm转速均质处理3min。复合悬浮液的ζ-电位为-14.38mV,如图1所示。

(5)导电薄膜的制备:取10mL均质后的复合悬浮液,通过真空抽滤形成平整的滤浆,使用的真空抽滤滤膜是孔径为80μm,直径为5cm的聚偏氟乙烯。然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜后得到复合导电薄膜。薄膜被命名为NF-15C。薄膜的拉伸曲线如图2所示,抗拉强度为66.33MPa,拉伸率为2.35%。杨氏模量为33.63MPa,如图3所示。薄膜的电导率为9.18S/m,如图4所示。

实施例4:

(1)低共熔溶剂合成:称取氯化胆碱139.62g,对甲苯磺酸95.10g,乙二醇62.06g,混合后在90℃下在连续搅拌下加热1h至形成透明、均匀的液体。

(2)核桃壳的预处理:向具塞玻璃压力管中加入2g干燥核桃壳,20g低共熔溶剂,反应容器在90℃水浴中磁力搅拌加热2.5h。向混合物中加入20mL乙醇降低粘度,在10000rpm离心分离出纤维素固形物。用乙醇水溶液(7:3v/v)洗涤固形物至上清液无色,然后在60℃下干燥24h。

(3)超声处理:将纤维素固形物用蒸馏水配置成0.5%w/v浓度悬浮液,用超声波细胞破碎仪进行超声处理30min,频率为20kHz,功率为600W,开/关时间各为5s。在超声处理前用均质机10000rpm进行均质处理3min。

(4)制备复合悬浮液:将多壁碳纳米管按纤维素固形物质量的20%加入到超声后的悬浮液中,再加入蒸馏水将总固形物浓度调整为0.5%w/v,样品被命名为NF-20C。随后由IKA T18均质机以10000rpm转速均质处理3min。复合悬浮液的ζ-电位为-12.75mV,如图1所示。

(5)导电薄膜的制备:取10mL均质后的复合悬浮液,通过真空抽滤形成平整的滤浆,使用的真空抽滤滤膜是孔径为80μm,直径为5cm的聚偏氟乙烯。然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜后得到复合导电薄膜。薄膜被命名为NF-20C。薄膜的拉伸曲线如图2所示,抗拉强度为63.58MPa,拉伸率为2.10%。杨氏模量为33.06MPa,如图3所示。薄膜的电导率为15.60S/m,如图4所示。

对比例1:

(1)低共熔溶剂合成:称取氯化胆碱139.62g,对甲苯磺酸95.10g,乙二醇62.06g,混合后在90℃下在连续搅拌下加热1h至形成透明、均匀的液体。

(2)核桃壳的预处理:向具塞玻璃压力管中加入2g干燥核桃壳,20g低共熔溶剂,反应容器在90℃水浴中磁力搅拌加热2.5h。向混合物中加入20mL乙醇降低粘度,在10000rpm离心分离出纤维素固形物。用乙醇水溶液(7:3v/v)洗涤固形物至上清液无色,然后在60℃下干燥24h。

(3)超声处理:将纤维素固形物用蒸馏水配置成0.5%w/v浓度悬浮液,用超声波细胞破碎仪进行超声处理30min,频率为20kHz,功率为600W,开/关时间各为5s。在超声处理前用均质机10000rpm进行均质处理3min。

(4)制备悬浮液:由IKA T18均质机以10000rpm转速均质处理超声后处理的悬浮液3min。样品被命名为NF-0C,其悬浮液的ζ-电位为-17.65mV,如图1所示。

(5)薄膜的制备:取10mL均质后的悬浮液,通过真空抽滤形成平整的滤浆,使用的真空抽滤滤膜是孔径为80μm,直径为5cm的聚偏氟乙烯。然后滤膜连同滤浆在50℃下热压干燥6h,压力为-0.05MPa,分离滤膜后得到薄膜。薄膜被命名为NF-0C。薄膜的拉伸曲线如图2所示,抗拉强度为47.21MPa,拉伸率为1.40%。杨氏模量为35.89MPa,如图3所示。薄膜处于不导电状态,电导率为0S/m,如图4所示。

- 一种低共熔溶剂预处理制备纤维素纳米纤丝的方法

- 一种醇解PET的低共熔溶剂催化剂及其制备方法

- 一种利用低共熔溶剂和超声制备海带渣纳晶纤维素的方法

- 一种利用低共熔溶剂结合超声制备狼尾草属象草纳米纤维素的方法