一种用于LNG加注船B型舱吊装的导向装置及其使用方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及船舶建造领域,具体涉及一种用于LNG加注船B型舱吊装的导向装置及其使用方法。

背景技术

IMO B型独立舱LNG加注船相比于传统的薄膜型LNG船具有以下特点:1)B型舱与货舱内壁之间的空间狭小,两者间距仅630mm,且设计有检修平台,平台外缘与B型舱的实际间隙只有100mm;2)B型舱的围护系统绝缘层敷设在罐体的外表面,绝缘材料的易燃和易损特性对大舱的施工带来了很大的挑战;为了防止B型舱在船坞建造过程中引起火灾、碰撞等安全风险,B型舱的吊装需要等到大舱主甲板以下搭载成形,且船体结构及舾装装焊结束、提交验收后进行,此时B型舱吊装时与大舱内壁上的检修平台之间的间隙只有100mm,在B型舱进舱下落过程中稍有不慎就会发生碰撞而损坏B型舱外表面的绝缘层,造成经济损失。目前各船厂通用的做法是在大舱大开口四周放置一定数量的导向装置,确保B型舱在吊入大舱的过程中不会与检修平台等发生碰撞,保护绝缘层的安全。由于传统的导向装置直接采用在导板上敷设减震垫的设计形式,在B罐吊装下落过程中,当B型舱与该导向装置发生碰触时会产生摩擦力,会对绝缘层产生一定的损伤。

发明内容

为解决现有技术中存在的技术问题,本发明提供了一种用于LNG加注船B型舱吊装的导向装置及其使用方法,可防止B型舱与导向装置碰触时因摩擦而对绝缘层产生损伤。

为达到上述目的,本发明的技术解决方案如下:

一种用于LNG加注船B型舱吊装的导向装置,导向装置包括固定组件、滚动组件和支撑组件,固定组件的一端固定在船体上,固定组件的另一端与滚动组件固定连接,滚动组件包括两块主板和两个滚筒,滚筒的两端分别与两块主板连接,通过滚筒减小B型舱与船体大舱内壁之间的摩擦力,支撑组件的一端与主板可拆卸式连接,支撑组件的另一端抵靠在大舱内壁上。

作为优选的技术方案,固定组件包括座板、面板和第一角钢,座板固定在船体上,面板的一端通过第一角钢与座板固定连接,主板与面板的另一端固定连接。

作为优选的技术方案,座板上设有起重吊耳。

作为优选的技术方案,滚动组件中,滚筒包括管子、减震垫和两块封板,减震垫套设在管子上,主板上设有通孔,管子的两端分别穿过两块主板上的通孔与封板固定连接。

作为优选的技术方案,滚筒还包括两块挡板,挡板为环状,挡板的环状内圈与管子的外径匹配且固定连接,两块挡板分别与减震垫的两端抵靠。

作为优选的技术方案,支撑组件包括第二角钢、垫板和螺栓,垫板抵靠在大舱内壁上,第二角钢的一端与垫板固定连接,主板上设有螺孔,螺孔内设有与螺栓匹配的螺纹,第二角钢通过螺栓与主板连接。

作为优选的技术方案,一种用于LNG加注船B型舱吊装的导向装置的使用方法,包括以下步骤:

步骤一,将固定组件、滚动组件和支撑组件组装成导向装置;

步骤二,在B型舱吊装前,将导向装置安装在指定的大舱开口位置处,将固定组件的一端固定在船体上;

步骤三,在B型舱吊装进大舱时,先将B型舱对准导向装置,将B型舱缓慢放下,当B型舱与导向装置碰触时,滚动组件中的滚筒受下滑力的作用启动,使B型舱能顺着滚筒的滚动下落;

步骤四,在B型舱吊装结束后,先将用于连接滚动组件与支撑组件的螺栓拆下,将支撑组件拿到舱外,然后将起重机吊钩挂在固定组件上,待起重机的钢丝绳收紧受力后再将固定组件与船体分离,最后用起重机将滚动组件和固定组件一起吊至舱外。

与现有技术相比,本发明的有益效果为:

本发明的一种用于LNG加注船B型舱吊装的导向装置及其使用方法,利用滚动工作原理,大大降低了B型舱吊装下落过程中因碰触摩擦所产生的绝缘层损坏风险,有效地保护了B型舱的绝缘层,避免了因绝缘层损坏所造成的经济和时间损失,保证了船舶的正常建造和交付周期。

附图说明

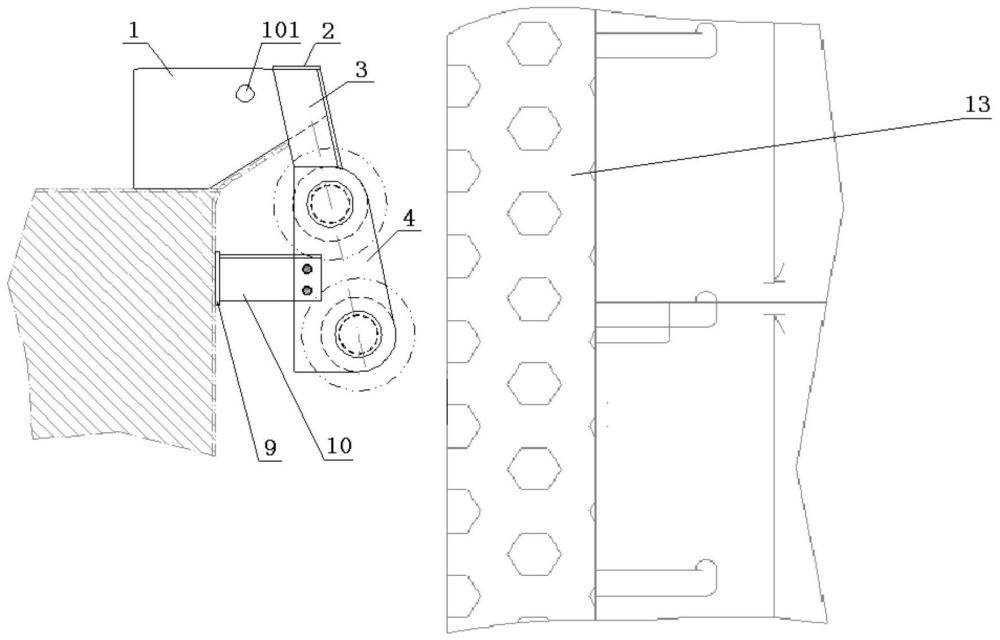

图1是本发明的一种用于LNG加注船B型舱吊装的导向装置的结构示意图;

图2是本发明的一种用于LNG加注船B型舱吊装的导向装置中的滚筒的结构示意图;

图3所述本发明的一种用于LNG加注船B型舱吊装的导向装置的使用方法的操作示意图。

图中:1.座板;101.起重吊耳;2.面板;3.第一角钢;4.主板;5.管子;6.挡板;7.封板;8.减震垫;9.第二角钢;10.垫板;11.螺栓;12.船体;13.B型舱。

具体实施方式

下面结合具体实施方式对本发明的技术方案进行进一步的描述:

如图1所示,一种用于LNG加注船B型舱13吊装的导向装置,导向装置包括固定组件、滚动组件和支撑组件,固定组件的一端固定在船体12上,固定组件的另一端与滚动组件固定连接,滚动组件包括两块主板4和两个滚筒,滚筒的两端分别与两块主板4连接,利用滚筒的滚动来化解B罐下落过程中的摩擦力,支撑组件的一端与主板4可拆卸式连接,支撑组件的另一端抵靠在大舱内壁上。

如图1所示,固定组件包括座板1、面板2和第一角钢3,座板1固定在船体12上,面板2的一端通过第一角钢3与座板1固定连接,主板4与面板2的另一端固定连接。面板2用于固定主板4的位置。座板1上设有起重吊耳101,以便导向装置拆除时,用起重机将固定组件吊走。

如图2所示,滚动组件中,滚筒包括管子5、减震垫8和两块封板7,减震垫8套设在管子5上,主板4上设有通孔,管子5的两端分别穿过两块主板4上的通孔与封板7固定连接。封板7用于防止管子5脱离两块主板4。

滚筒还包括两块挡板6,挡板6为环状,挡板6的环状内圈与管子5的外径匹配且固定连接,两块挡板6分别与减震垫8的两端抵靠。

如图1所示,支撑组件包括第二角钢9、垫板10和螺栓11,垫板10抵靠在大舱内壁上,第二角钢9的一端与垫板10固定连接,主板4上设有螺孔,螺孔内设有与螺栓11匹配的螺纹,第二角钢9通过螺栓11与主板4连接。在B型舱13吊进货舱后,通过拆卸螺栓11将滚动组件与支撑组件分开,保证导向装置能够从舱内安全吊离。

如图3所示,一种用于LNG加注船B型舱13吊装的导向装置的使用方法,包括以下步骤:

步骤一,将固定组件、滚动组件和支撑组件组装成导向装置;具体地,将挡板6套到管子5上并进行焊接,将管子5端部套入主板4,在管子5两端安装封板7并焊接,在管子5上包裹减震垫8,挡板6对减震垫8起到限位作用,在两块主板4之间安装上、下两个滚筒,增加了B型舱13导向行程,使B型舱13吊装更加安全、快捷,另外两只滚筒之间留有50mm间隙,可满足日后维修和更换减震垫8的需求。按设计图纸,将固定组件与滚动组件焊接组装在一起,支撑组件与滚动组件则通过螺栓11实现可拆卸式连接,完成整个导向装置的组装。

步骤二,在B型舱13吊装前,按图纸要求的安装数量和位置,将导向装置安装在指定的大舱开口位置处,将固定组件的一端焊接在船体12上;

步骤三,在B型舱13吊装进大舱时,先将B型舱13对准导向装置,将B型舱13缓慢放下,当B型舱13与导向装置碰触时,滚动组件中的滚筒受下滑力的作用启动,使B型舱13能顺着滚筒的滚动下落,避免了摩擦风险;

步骤四,在B型舱13吊装结束后,由于导向装置舱内部分的宽度尺寸大于上方船体12内壁与B罐之间的留空间隙,因此需要先将用于连接滚动组件与支撑组件的螺栓11拆下,将支撑组件拿到舱外,然后将起重机吊钩挂在固定组件中座板1的起重吊耳101上,待起重机的钢丝绳收紧受力后再用割刀割除固定组件与船体12之间的角焊缝,最后用起重机将滚动组件和固定组件一起吊至舱外。

本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

- 一种应用于LNG加注船的集液装置及其安装方法

- 一种用于侧弧钢梁吊装的吊耳装置及其使用方法

- 一种用于LNG加注船独立C型货舱的阻尼式阻荡舱壁

- 用于LNG加注船独立C型货舱的阻尼式阻荡舱壁