一种轴承套圈车加工漏工序检测装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及轴承加工技术领域,尤其涉及一种轴承套圈车加工漏工序检测装置。

背景技术

轴承是当代机械设备中一种重要零部件;它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,在轴承加工的过程中,轴承套圈车为不可缺少的重要加工设备。

专利号CN202110118411.0公开了轴承套圈加工车床,包括:车床本体,包括用于定位轴承套圈并带动该轴承套圈旋转的主轴机构、用于将轴承套圈装夹于所述主轴机构之主轴上的夹头,以及用于对装夹于所述主轴机构上的轴承套圈进行车削加工的车削组件,所述夹头对应设置于所述主轴机构之主轴上;接料装置,用于将车削后的轴承套圈引导至下一加工工序,所述接料装置包括用于承接由所述主轴机构之主轴上掉落的车削后的轴承套圈的接料斗、将所述接料斗承接的轴承套圈逐个引导至下一加工工序的下料轨道,以及驱动所述接料斗移动的驱动装置,所述下料轨道的进料口与所述接料斗的出料口衔接;以及车刀进给装置,包括用于带动所述车削组件移动至车削工位并控制所述车削组件之车刀的进给量的拖板机构。

此专利解决了轴承套圈的加工效率较低的情况;但无法解决对完成加工的轴承进行各个工序进行检测。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种轴承套圈车加工漏工序检测装置。

为了实现上述目的,本发明采用了如下技术方案:

一种轴承套圈车加工漏工序检测装置,包括检测单元和定位单元,所述检测单元的顶端支撑安装右定位单元,所述检测单元包括承载机构及安装于承载机构内腔的限位机构,所述承载机构的侧端面通过盛料半壳与第二组装壳串联,所述第二组装壳的内腔安装有支撑机构。

优选的,所述承载机构包括第一组装壳及安装于第一组装壳侧端面的承载外壳,所述第一组装壳与承载外壳之间夹持设置有内安装块,两组所述承载外壳的内端面均安装有内夹块。

优选的,所述承载机构还包括穿插设置于两组内夹块之间的承载片板,另一组所述承载片板受到两侧承载外壳内端面进行夹持,所述内安装块的内腔贯穿安装有加热机构。

优选的,所述支撑机构包括填充横片及安装于填充横片上端面两侧的支撑竖条,所述支撑竖条的上端面垂直安装于定位单元的下端面,将整体装置横向放置于轴承套圈车的设备成型出料端,成型的材料直接横向横向进入第二组装壳的上端面,通过第二组装壳上端面中间位置设置的中心环形缺口处进行承接,限位机构与支撑竖条的底部均设置有升降电机,当需要对轴承套进行夹持时,升降电机带动限位机构与支撑竖条进行同步升降,使定位单元的下端面接触到轴承套的上端面进行定位夹持,工作人员通过承载检测件的下端面接触轴承套的上端面进行按压,从而检测轴承套在形变状态下的自身强度。

优选的,另一组所述支撑竖条的底部垂直贯穿插入内安装块的内腔,使承载机构与限位机构成为一个整体,所述限位机构的正上方垂直安装于定位单元的下端面。

优选的,所述加热机构包括组装横条及安装于组装横条上端面边缘两侧的加热弯条,所述加热弯条的外表面贴合于内安装块的内腔壁,使加热机构与内安装块之间成为一个整体,在设置的每组加热弯条内腔均设置有电磁环圈,通过对电磁环圈通电,从而使加热弯条自身加热,加热完成后的电磁环圈向内给予受检测构件进行加热处理,如若在高温情况下构件发生形变,则表示轴承套圈车在加工过程中用于加工的原料存在问题,从而排查轴承套圈车的加工步骤中是否存在数据偏差。

优选的,所述定位单元包括定位板及开设于定位板表面两侧的散热腔,所述定位板的下端面中间位置横向设置有按压机构,所述散热腔的开口大小不超过两组加热弯条横向排列的宽度,通过设置的散热腔,能够在对构件进行温度检测的过程中,向上排出高温气体,避免高温气体对整体装置造成损坏的情况发生,且工作人员能够直接从斜上方向下观察整体装置的检测情况,避免意外情况发生。

优选的,所述按压机构包括按压检测横条及包裹于按压检测横条外表面的承载检测件,所述承载检测件的上端面开设有中空腔,所述中空腔的内腔壁与按压检测横条的外端壁形状和大小均一致,所述按压检测横条的上端面贴合于定位板的下端面中间位置,同时整体装置能够对非轴承套条形构件也能够进行抗压检测,取下套接在按压检测横条外圈的承载检测件,当定位单元整体向下掉落的过程中,按压检测横条的底端面直接接触受检测的条形构件上端面边缘两侧,进行按压强度检测,通过按压强度检测从而判断受检测的构件在轴承套圈车中的加工情况,如若强度未满足检测强度,则表示铸造步骤存在加工问题,如若构件整体在按压的过程中其表面存在些许凹痕,则表示轴承套圈车在混料步骤存在加工问题。

优选的,所述第一组装壳与承载片板的侧端面中间位置均开设有一个中心环形缺口,所述第一组装壳与承载片板的中心环形缺口横向承接上方承载检测件的下端面。

与现有技术相比,本发明的有益效果为:

1、将整体装置横向放置于轴承套圈车的设备成型出料端,成型的材料直接横向进入第二组装壳的上端面,通过第二组装壳上端面中间位置设置的中心环形缺口处进行承接,限位机构与支撑竖条的底部均设置有升降电机,当需要对轴承套进行夹持时,升降电机带动限位机构与支撑竖条进行同步升降,使定位单元的下端面接触到轴承套的上端面进行定位夹持,工作人员通过承载检测件的下端面接触轴承套的上端面进行按压,从而检测轴承套在形变状态下的自身强度。

2、整体装置能够对非轴承套条形构件也能够进行抗压检测,取下套接在按压检测横条外圈的承载检测件,当定位单元整体向下掉落的过程中,按压检测横条的底端面直接接触受检测的条形构件上端面边缘两侧,进行按压强度检测,通过按压强度检测从而判断受检测的构件在轴承套圈车中的加工情况,如若强度未满足检测强度,则表示铸造步骤存在加工问题,如若构件整体在按压的过程中其表面存在些许凹痕,则表示轴承套圈车在混料步骤存在加工问题。

3、在设置的每组加热弯条内腔均设置有电磁环圈,通过对电磁环圈通电,从而使加热弯条自身加热,加热完成后的电磁环圈向内给予受检测构件进行加热处理,如若在高温情况下构件发生形变,则表示轴承套圈车在加工过程中用于加工的原料存在问题,从而排查轴承套圈车的加工步骤中是否存在数据偏差。

4、通过设置的散热腔,能够在对构件进行温度检测的过程中,向上排出高温气体,避免高温气体对整体装置造成损坏的情况发生,且工作人员能够直接从斜上方向下观察整体装置的检测情况,避免意外情况发生。

附图说明

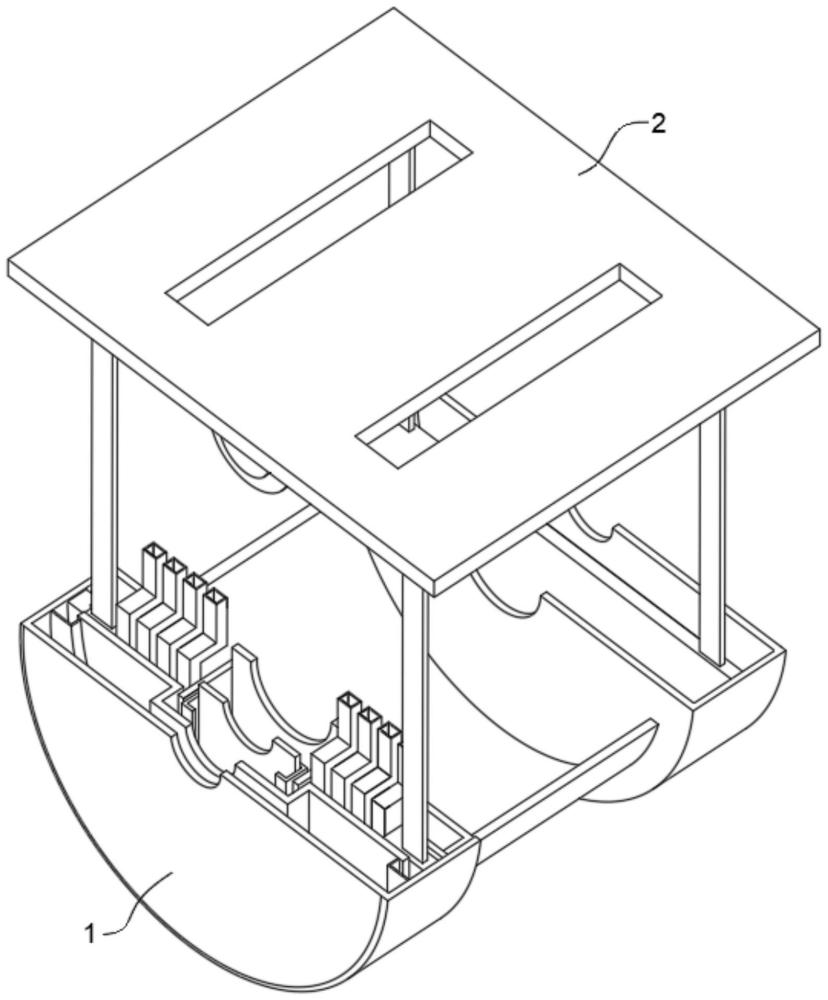

图1为本发明提出的一种轴承套圈车加工漏工序检测装置的立体结构示意图;

图2为本发明提出的一种轴承套圈车加工漏工序检测装置的检测单元结构示意图;

图3为本发明提出的一种轴承套圈车加工漏工序检测装置的承载机构整体结构示意图;

图4为本发明提出的一种轴承套圈车加工漏工序检测装置的承载机构部分结构示意图;

图5为本发明提出的一种轴承套圈车加工漏工序检测装置的加热机构结构示意图;

图6为本发明提出的一种轴承套圈车加工漏工序检测装置的定位单元结构示意图;

图7为本发明提出的一种轴承套圈车加工漏工序检测装置的按压机构结构示意图。

图中:1、检测单元;11、承载机构;111、第一组装壳;112、内安装块;113、承载外壳;114、内夹块;115、承载片板;116、加热机构;1161、组装横条;1162、加热弯条;12、限位机构;13、盛料半壳;14、第二组装壳;15、支撑机构;151、填充横片;152、支撑竖条;2、定位单元;21、定位板;22、散热腔;23、按压机构;231、按压检测横条;232、承载检测件;233、中空腔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-图7,实施例1

一种轴承套圈车加工漏工序检测装置,包括检测单元1和定位单元2,检测单元1的顶端支撑安装右定位单元2,检测单元1包括承载机构11及安装于承载机构11内腔的限位机构12,承载机构11的侧端面通过盛料半壳13与第二组装壳14串联,第二组装壳14的内腔安装有支撑机构15;

承载机构11包括第一组装壳111及安装于第一组装壳111侧端面的承载外壳113,第一组装壳111与承载外壳113之间夹持设置有内安装块112,两组承载外壳113的内端面均安装有内夹块114;

承载机构11还包括穿插设置于两组内夹块114之间的承载片板115,另一组承载片板115受到两侧承载外壳113内端面进行夹持,内安装块112的内腔贯穿安装有加热机构116。

实施例2

支撑机构15包括填充横片151及安装于填充横片151上端面两侧的支撑竖条152,支撑竖条152的上端面垂直安装于定位单元2的下端面,将整体装置横向放置于轴承套圈车的设备成型出料端,成型的材料直接横向横向进入第二组装壳14的上端面,通过第二组装壳14上端面中间位置设置的中心环形缺口处进行承接,限位机构12与支撑竖条152的底部均设置有升降电机,当需要对轴承套进行夹持时,升降电机带动限位机构12与支撑竖条152进行同步升降,使定位单元2的下端面接触到轴承套的上端面进行定位夹持,工作人员通过承载检测件232的下端面接触轴承套的上端面进行按压,从而检测轴承套在形变状态下的自身强度,另一组支撑竖条152的底部垂直贯穿插入内安装块112的内腔,使承载机构11与限位机构12成为一个整体,限位机构12的正上方垂直安装于定位单元2的下端面。

实施例3

加热机构116包括组装横条1161及安装于组装横条1161上端面边缘两侧的加热弯条1162,加热弯条1162的外表面贴合于内安装块112的内腔壁,使加热机构116与内安装块112之间成为一个整体,在设置的每组加热弯条1162内腔均设置有电磁环圈,通过对电磁环圈通电,从而使加热弯条1162自身加热,加热完成后的电磁环圈向内给予受检测构件进行加热处理,如若在高温情况下构件发生形变,则表示轴承套圈车在加工过程中用于加工的原料存在问题,从而排查轴承套圈车的加工步骤中是否存在数据偏差。

实施例4

定位单元2包括定位板21及开设于定位板21表面两侧的散热腔22,定位板21的下端面中间位置横向设置有按压机构23,散热腔22的开口大小不超过两组加热弯条1162横向排列的宽度,通过设置的散热腔22,能够在对构件进行温度检测的过程中,向上排出高温气体,避免高温气体对整体装置造成损坏的情况发生,且工作人员能够直接从斜上方向下观察整体装置的检测情况,避免意外情况发生。

实施例5

按压机构23包括按压检测横条231及包裹于按压检测横条231外表面的承载检测件232,承载检测件232的上端面开设有中空腔233,中空腔233的内腔壁与按压检测横条231的外端壁形状和大小均一致,按压检测横条231的上端面贴合于定位板21的下端面中间位置,第一组装壳111与承载片板115的侧端面中间位置均开设有一个中心环形缺口,第一组装壳111与承载片板115的中心环形缺口横向承接上方承载检测件232的下端面,整体装置能够对非轴承套条形构件也能够进行抗压检测,取下套接在按压检测横条231外圈的承载检测件232,当定位单元2整体向下掉落的过程中,按压检测横条231的底端面直接接触受检测的条形构件上端面边缘两侧,进行按压强度检测,通过按压强度检测从而判断受检测的构件在轴承套圈车中的加工情况,如若强度未满足检测强度,则表示铸造步骤存在加工问题,如若构件整体在按压的过程中其表面存在些许凹痕,则表示轴承套圈车在混料步骤存在加工问题。

综上所述:一种轴承套圈车加工漏工序检测装置,包括检测单元1和定位单元2,检测单元1的顶端支撑安装右定位单元2,检测单元1包括承载机构11及安装于承载机构11内腔的限位机构12,承载机构11的侧端面通过盛料半壳13与第二组装壳14串联,第二组装壳14的内腔安装有支撑机构15,将整体装置横向放置于轴承套圈车的设备成型出料端,成型的材料直接横向横向进入第二组装壳14的上端面,通过第二组装壳14上端面中间位置设置的中心环形缺口处进行承接,限位机构12与支撑竖条152的底部均设置有升降电机,当需要对轴承套进行夹持时,升降电机带动限位机构12与支撑竖条152进行同步升降,使定位单元2的下端面接触到轴承套的上端面进行定位夹持,工作人员通过承载检测件232的下端面接触轴承套的上端面进行按压,从而检测轴承套在形变状态下的自身强度;

同时整体装置能够对非轴承套条形构件也能够进行抗压检测,取下套接在按压检测横条231外圈的承载检测件232,当定位单元2整体向下掉落的过程中,按压检测横条231的底端面直接接触受检测的条形构件上端面边缘两侧,进行按压强度检测,通过按压强度检测从而判断受检测的构件在轴承套圈车中的加工情况,如若强度未满足检测强度,则表示铸造步骤存在加工问题,如若构件整体在按压的过程中其表面存在些许凹痕,则表示轴承套圈车在混料步骤存在加工问题;

在设置的每组加热弯条1162内腔均设置有电磁环圈,通过对电磁环圈通电,从而使加热弯条1162自身加热,加热完成后的电磁环圈向内给予受检测构件进行加热处理,如若在高温情况下构件发生形变,则表示轴承套圈车在加工过程中用于加工的原料存在问题,从而排查轴承套圈车的加工步骤中是否存在数据偏差;

通过设置的散热腔22,能够在对构件进行温度检测的过程中,向上排出高温气体,避免高温气体对整体装置造成损坏的情况发生,且工作人员能够直接从斜上方向下观察整体装置的检测情况,避免意外情况发生。

本发明中,以上所述所有部件的安装方式、连接方式或设置方式均为常见机械方式,并且其所有部件的具体结构、型号和系数指标均为其自带技术,只要能够达成其有益效果的均可进行实施,故不在多加赘述。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

本发明中,在未作相反说明的情况下,“上下左右、前后内外以及垂直水平”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制,与此同时,“第一”、“第二”和“第三”等数列名词不代表具体的数量及顺序,仅仅是用于名称的区分,而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

- 一种轴承套圈车加工轮廓检测装置

- 一种轴承套圈车加工轮廓检测方法

- 一种轴承套圈沟道检测装置

- 轴承套圈车加工漏工序检测装置及其检测方法

- 轴承套圈车加工漏工序检测装置及其检测方法